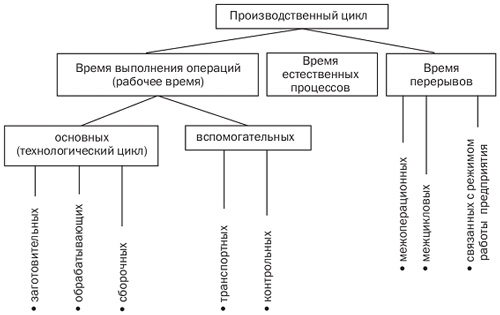

1. ПРОИЗВОДСТВЕННЫЙ ЦИКЛ

Производственный процесс машиностроительного предприятия представляет собой совокупность взаимосвязанных процессов труда и естественных процессов, в результате которых исходные материалы и полуфабрикаты превращаются в законченное изделие – машину.

Процесс изготовления отдельной детали или отдельный сборочный процесс, состоящий из ряда последовательных операций, является простым процессом. Совокупность простых процессов по изготовлению машин представляет собой сложный процесс. При календарном планировании производства для определения сроков начала и окончания работ необходимо определить период, в течение которого протекает тот или иной процесс производства.

Длительность производственного процесса, т.е. календарный период времени между началом и окончанием процесса изготовления заготовки, детали и всего изделия в целом, называется производственным циклом. Производственный цикл выражается в рабочих или календарных днях (сутках). Его длительность зависит от ряда факторов:

· норм времени на выполнение технологических операций;

· размера партии обрабатываемых изделий;

· порядка передачи изделий с операции на операцию;

· времени перерывов в производстве в связи с регламентом работы производства, а также в связи с пролёживанием изделий между операциями и выполнением вспомогательных работ.

Операционный цикл Топ , т.е. календарный период обработки партии деталей (изделий) на одной операции, равен:

где n – размер партии деталей, шт.; tш.к – полная норма времени на операцию (штучно-калькуляционная норма времени), мин; С – число рабочих мест на операции (фронт работы).

Возможны три вида движения партий в производстве:

2. ВИДЫ ДВИЖЕНИЯ ПАРТИЙ В ПРОИЗВОДСТВЕ

2.1. Последовательный вид движения

Последовательный вид движения возможен, когда вся обрабатываемая партия деталей передаётся на последующую операцию лишь после полного окончания всех работ на предыдущей операции. При этом длительность цикла технологических операций определяется суммой операционных циклов:

а длительность производственного цикла Т посл включает дополнительно межоперационные перерывы, длительность естественных процессов и перерывы, связанные с режимом работы участка и завода (рис. 1 ):

где m – число операций в процессе; Тест – длительность естественных процессов, час.; tм.о. – среднее межоперационное время, мин.

Рис. 1. График цикла при последовательном виде движения партий

в производстве ( n = 15 шт ., tм.о . = 3 мин . )

2.2. Параллельно-последовательный вид движения

Параллельно-последовательный вид движения, при котором следующая операция начинается ранее, чем наступает полное окончание обработки всей партии на предыдущей операции, и осуществляется без перерывов в изготовлении партии деталей на каждом рабочем месте. При этом происходит частичное совмещение времени выполнения смежных операционных циклов. Передача предметов труда с операции на операцию осуществляется партиями р или поштучно ( р = 1 ). Длительность технологического цикла Т п.п будет соответственно меньше, чем при последовательном виде движения, на величину совмещения операционных циклов τ (рис. 2 ):

Рис. 2. График цикла при параллельно-последовательном виде движения партий в производстве ( n = 15 шт ., p = 5 шт. , tм.о . = 3 мин . )

В практике встречаются два способа сочетания смежных операционных циклов:

В этом случае начало обработки на последующей операции возможно сразу после окончания обработки первой штуки или передаточной партии на предыдущей операции.

Экономия времени τ вследствие параллельно-последовательного сочетания операционных циклов будет определяться разностью Т´ посл и Т´ п.п :

б) предыдущий операционный цикл больше последующего, т.е. Т оп i > Т оп ( i +1) .

В этом случае начало обработки на последующей операции определяется из условия, что последняя штука или передаточная партия, будучи закончена обработкой на предыдущей операции, немедленно начинает обрабатываться на последующей. Остальные штуки или передаточные партии должны быть закончены обработкой (непрерывно) к этому моменту.

Экономия времени τ в этом случае определяется также разностью Т´ посл и Т´ п.л :

Обратите внимание на то, что экономия времени τ в том и другом случае сочетания операционных циклов определяется как произведение ( n-p ) на операционный цикл минимальной продолжительности из двух сочетаемых. Следовательно, в любом случае

где – сумма коротких операционных циклов из каждой пары смежных операций.

2.3. Параллельный вид движения

Параллельный вид движения, когда небольшие передаточные партии p или отдельные детали запускаются на последующую операцию сразу после обработки их на предыдущей, независимо от всей партии. В этом случае полностью загружена наиболее трудоёмкая операция с самым длительным операционным циклом; менее трудоёмкие операции имеют перерывы (рис. 3 ).

Рис. 3. График цикла при параллельном виде движения партий

в производстве ( n = 15 шт ., p = 5 шт. , tм.о . = 3 мин . )

При параллельном движении партии обеспечивается наиболее короткая длительность технологического производственного цикла Т´ пар :

где – цикл операции с максимальной продолжительностью.

При построении графика цикла целесообразно предусмотреть последовательную обработку первой транспортной партии без задержки по всем операциям; затем, предусмотрев непрерывную обработку всех партий на операции с максимальным операционным циклом, графически определить время начала и окончания обработки каждой партии на остальных операциях (рис. 4 ).

Рис. 4. График определения длительности цикла при параллельном виде движения

Только при условии соблюдения равенства, определяющего синхронность технологического процесса, т.е.

(где r – такт потока) работа на всех операциях и рабочих местах может вестись непрерывно. Это основное условие непрерывно-поточного производства.

3. ПРОСТОЙ ПРОИЗВОДСТВЕННЫЙ ПРОЦЕСС

Так как длительность производственного цикла для построения календарных планов необходимо определять в календарных и рабочих днях, то при расчёте циклов следует принимать во внимание длительность рабочего дня (в часах или минутах), число смен в сутки, режим работы участка и предприятия и межоперационные перерывы, вызванные выполнением транспортных, контрольных и других операций, а также в необходимых случаях – пролёживание деталей в ожидании обработки.

Кроме того, при необходимости следует предусматривать затраты времени на естественные процессы, выраженные в календарных днях.

Исходя из сказанного, приведённые выше формулы длительности производственного цикла примут следующий вид:

где s – число смен; Tсм – длительность смены, час . или мин.; f – коэффициент для перевода рабочих дней в календарные:

при 254 рабочих днях в году f = 254/365 = 0.696;

для расчёта в рабочих днях f = 1 .

Вследствие технологических особенностей операций либо различной производительности оборудования (например, в литейных и термических цехах) часты случаи, когда на отдельных стадиях процесса используются различные способы сочетания операционных циклов, например, параллельно-последовательный и последовательный. В этих случаях длительность производственного цикла необходимо определять не сразу по всему процессу, а по отдельным его частям.

Длительность сборочного процесса зависит от его сложности и условий выполнения. Сложность сборочного процесса определяется схемой сборки, которая может быть либо веерной, либо линейной.

Сборочный процесс представляет собой ряд технологических операций сборки и может рассматриваться как простой производственный процесс. Длительность его определяется так же, как и в ранее рассмотренных случаях.

4. CЛОЖНЫЙ ПРОИЗВОДСТВЕННЫЙ ПРОЦЕСС

Поскольку процессы изготовления деталей, сборки узлов и подузлов выполняются раздельно, то эти процессы могут производиться одновременно (параллельно) и задача сводится к правильной координации их во времени. Основным при этом является обеспечение комплектности хода производства, т.е. подача на сборку в точно установленное время всех необходимых для сборки деталей и узлов машины.

Поэтому для определения длительности производственного цикла сложного процесса необходимо по данным схемы сборки изделия построить цикловой график. Для построения этого графика предварительно определяют длительность циклов сборки каждой отдельной сборочной группы и узла, т.е. циклы сборочный процессов, а затем, зная срок окончания сборки изделия, можно определить сроки опережения сопряженных сборочных процессов и всего процесса в целом (рис. 5 ).

Рис. 5. Цикловой график производства изделия

Общая продолжительность цикла сборки изделия Тц. сб определяется как сумма циклов по наиболее продолжительной «сборочной цепочке» (на рис. 5 цикл сборки равен сумме цикла общей сборки и цикла сборки узла С) при условии протекания процессов сборки в этой «цепочке» последовательно.

Аналогично на основе циклов изготовления деталей можно построить цикловой график изготовления всего изделия. Общая длительность цикла изготовления изделия Тц. изд будет определяться наибольшей суммой циклов последовательно связанных между собой процессов изготовления деталей и сборочных процессов, т.е.

На рис. 6 длительность цикла изготовления изделия N определяется суммой циклов сборки изделия, узла 1 и изготовления детали 7 .

Спецификация

График изготовления

Сборка изделия N

Как рассчитать время цикла станка

Расчет продолжительности ремонтного цикла оборудования

Для легких и средних металлорежущих станков продолжительность межремонтного цикла определяется по формуле (14).

(14)

где24 000 — нормативный ремонтный цикл, станко-ч;

— коэффициент, учитывающий тип производства ( для массового

— коэффициент, учитывающий тип производства ( для массового  );

);

, — коэффициент, учитывающий род обрабатываемого материала (при обработке конструкционных сталей

, — коэффициент, учитывающий род обрабатываемого материала (при обработке конструкционных сталей  = 1,0);

= 1,0);

— коэффициент, учитывающий условия эксплуатации оборудования (при нормальных условиях механических цехов = 1,0);

— коэффициент, характеризующий группу станков (для легких и средних

— коэффициент, характеризующий группу станков (для легких и средних  =1,0).

=1,0).

Структурой межремонтного цикла токарных станков:

Структура межремонтного цикла шлифовальных станков:

,

Структура межремонтного цикла прочих станков:

где Кn — капитальные ремонты оборудования;

On — осмотры (техническое обслуживание);

Мn-малые ремонты оборудования;

Сn— средний ремонт оборудования.

Из структуры межремонтного цикла видно, сколько и в какой последовательности проводится тот или иной вид ремонта или осмотра.

Межремонтный период ( ) определяется по формуле (14.1):

, (14.1)

где  и

и  ., — число малых и текущих ремонтов.

., — число малых и текущих ремонтов.

Межосмотровый период (to )рассчитывается по формуле (14.2):

, (14.2)

где

— число осмотров или число раз технического обслуживания на протяжении межремонтного цикла.

— число осмотров или число раз технического обслуживания на протяжении межремонтного цикла.

Годовой объем работ по межремонтному обслуживанию определяется по формуле (15):

где Fг – годовой расчетный фонд времени работы одного рабочего, час;

qсм – сменность работы обслуживаемого оборудования;

Нобсл – норма обслуживания одного рабочего в одну смену, р.е. (значения берутся из единой системы ППР; станочная-1650, слесарная — 500).

Общий годовой фонд по ремонту и межремонтному обслуживанию рассчитывается по формуле (16):

Общее количество станков, необходимое для выполнения ремонтных работ, рассчитывается по формуле (17):

где Fст –годовой фонд времени работы станка;

Ксм – коэффициент сменности работы оборудования в ремонтной службе завода (0,9).

Расчеты потребности в оборудовании для вспомогательного производства представлены в таблице 14:

«Расчет потребности в оборудовании для всп. производства»

| Показатели | Наименование оборудования | итого | ||

| Токарное | Шлифовальное | Прочее | ||

| Межремонтный пертод (tмр),ч | 2666,7 | |||

| Межосмотровый период (tмо),ч | 1333,3 | |||

| Ср.год. V ремонтных работ,ч | 8094,9 | 1361,6 | 3510,5 | |

| в т.ч. Слесарных | 5659,5 | 2458,3 | 9069,8 | |

| станочных | 2435,4 | 409,6 | 1052,2 | 3897,2 |

| Год. V работ по межремонтному обслуживанию,ч. | 3537,3 | 857,5 | 2635,1 | 7029,9 |

| в т.ч. слесарных | 2714,7 | 658,1 | 2022,3 | 5395,0 |

| станочных | 822,624 | 199,4 | 612,8 | 1634,9 |

| Год. V работ по ремонту и межремонтному обслуживанию,ч. | 11632,2 | 2219,1 | 6145,6 | |

| в т.ч. слесарных | 8374,2 | 1610,1 | 4480,6 | |

| станочных | 3258,0 | 609,0 | 1665,0 | |

| Необходимое количество ремонтных станков | ||||

| в т.ч. слесарных | 2,4 | 0,5 | 1,3 | 4,2 |

| станочных | 0,9 | 0,2 | 0,5 | 1,6 |

| Принятое количество станков | ||||

| в т.ч. слесарных | ||||

| станочных |

План-график ремонта оборудования на 2013 год представлен в виде таблице 15:

«План-график ремонта оборудования на 2013 год»

| Наименование оборудования | Кол-во | Ремонтная сложность | Норма вр. на ремонт, ч | Дата ввода в эксплуатацию | Месяц и число последнего ремонта | Месяц и число следующего ремонта |

| О | М | С | К | |||

| Токарное | 0,85 | 1.03.12 | М/1.11.12 | О/1.03.13 М/1.07.13 О/1.11.13 | ||

| Шлифовальное | 1.06.12 | О/1.12.12 | М/1.06.13 О/1.12.13 |

Читайте также: Токарный станок wm210v технические характеристики вес

Токарные станки будут подвергаться малому ремонту по 1 станку в смену в период с 1.07.13 по 18. 07.13.

Шлифовальные станки будут подвергаться малому ремонту по 1 станку в смену в период с 1.06.13 по 7.06.13.

Время цикла — Азбука бережливого производства

Новая серия Азбуки бережливого производства. В видеоролике дается определение, показан пример, как определяется время цикла, рассказано, чем отличаются время цикла станка и время цикла операции. Смотрите.

Время цикла измеряется на основе наблюдений, т.е. это реально существующая величина, в отличие от величины расчетной – времени такта.

Время цикла может измеряться для всего процесса в целом (тогда это будет называться время цикла процесса), для отдельного этапа процесса (тогда это может быть время цикла участка), или даже для одного станка (тогда это будет время цикла рабочего места).

Как рассчитывается время цикла

Нужно разделить время производства партии на размер партии в штуках.

Наблюдения показали, что каждые 10 минут станок производит 8 деталей. В данном случае время цикла составляет: 10 минут по 60 секунд делим на 8 деталей, получаем 75 секунд.

Время цикла в 75 секунд в данном случае означает, что на производство единицы продукции требуется 75 секунд. В сфере услуг это бы означало, что на оказание одной услуги требуется 75 секунд.

Из чего может состоять время цикла

В зависимости от того, из чего состоит операция, во время цикла может входить:

- время загрузки сырья и материалов

- время ручной работы оператора

- время автоматической работы оборудования

- время выгрузки материалов или готовой продукции

- время транспортировки сырья, материалов, готовой продукции

- и т.д.

Во время цикла не входит время переналадки с одного типа продукции на другой.

В общем случае в зависимости от типа операции время цикла может состоять из разных частей. Например, в данном случае время цикла состоит из ручной работы оператора, далее работы оборудования, еще одной части работы оператора и транспортировки готовой продукции на следующую операцию. Как я уже говорил, время переналадки во время цикла не входит.

Для чего используется время цикла

Время цикла используется для того, чтобы определить фактическую производительность процесса.

Также время цикла позволяет определить максимально возможную производительность процесса при той скорости, которая была измерена.

Как связаны время цикла и время такта

Для того, чтобы процесс поспевал за потребительским спросом, время цикла должно быть меньше времени такта.

В этом случае на производство единицы продукции требуется меньше времени, чем необходимо для возникновения спроса.

Если мы успеваем производить изделия со скоростью 37,5 секунд, а спрос у нас требует выпуска изделий со скоростью 50 секунд, значит мы успеваем.

Объясню, чем отличается время цикла станка и время цикла операции.

Если одна и та же операция выполняется несколькими одинаковыми станками или несколькими операторами (когда это делается вручную), то время цикла операции рассчитывается по следующей формуле: время цикла станка или оператора разделить на количество станков или операторов.

Читайте также: Назначение форматно раскроечных станков

Время цикла станка составляет 1 минута 15 секунд, т.е. 75 секунд. Параллельно данную операцию выполняют два станка. В данном случае время цикла операции составляет (75 секунд делим на 2 станка) 37,5 секунд. Это означает, что с данной операции каждые 37,5 секунд выходит одно готовое изделие. Тем не менее, с одного отдельного станка такое изделие выходит только через каждые 75 секунд. Этим отличается время цикла станка и время цикла операции.

Если время такта в данном примере равно 50 секундам, то для удовлетворения спроса нужно установить два станка. Тогда мы будем успевать. Если время такта меньше 37,5 секунд, то нужно добавить еще один или может быть несколько станков.

Расчет длительности производственного цикла в машиностроении

О чем статья?

В статье разберем пример расчета длительности производственного цикла в машиностроении. Предложенный подход является одним из возможных. Формула разработана для конкретного предприятия ОПК, но мы надеемся что она будет полезна и другим предприятиям отрасли.

Данная статья является частью большого материала по расчету оптимальной партии запуска:

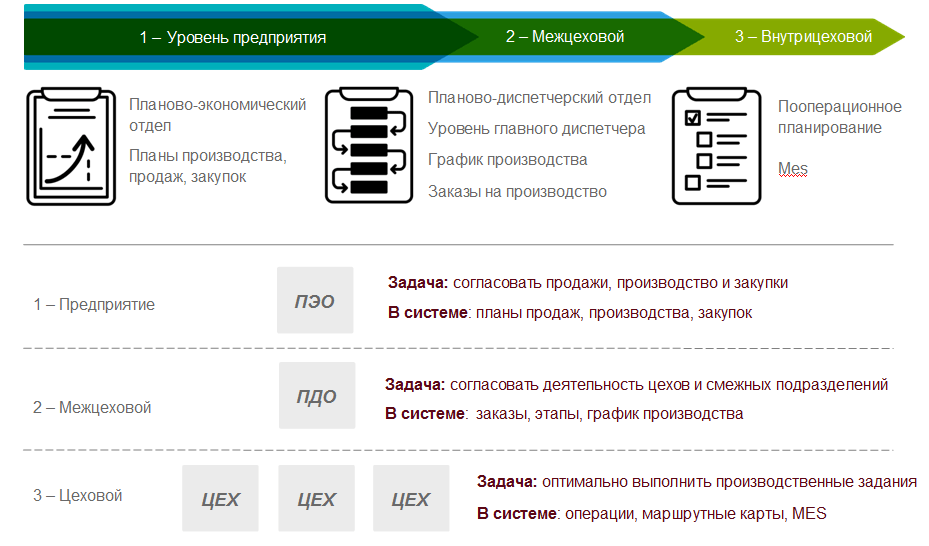

Уровни производственного планирования 1С:ERP

Деление на уровни планирования почти каждый использует в жизни. Обычно, составляя план (работ, отдыха, накоплений и т.п.) мы руководствуемся тремя принципами:

- Чем короче горизонт планирования, тем детальнее планы (стратегические цели на год, детальный план на день);

- Планы разных уровней согласованы между собой (ежедневные планы не противоречат нашим целям на год);

- Изменения на одном из уровней планирования могут повлиять на другой уровень планирования (если каждый месяц план не выполняется, то возможно надо коректировать и первоначальную годовую цель).

Такая обычная, но от этого не менее эффективная логика заложена и в 1C:ERP. В системе есть три уровня производственного планирования. Они предполагают разную детализацию и горизонты планирования. Есть возможность построить согласованные планы. Есть возможность корректировать планы.

Уровень предприятия

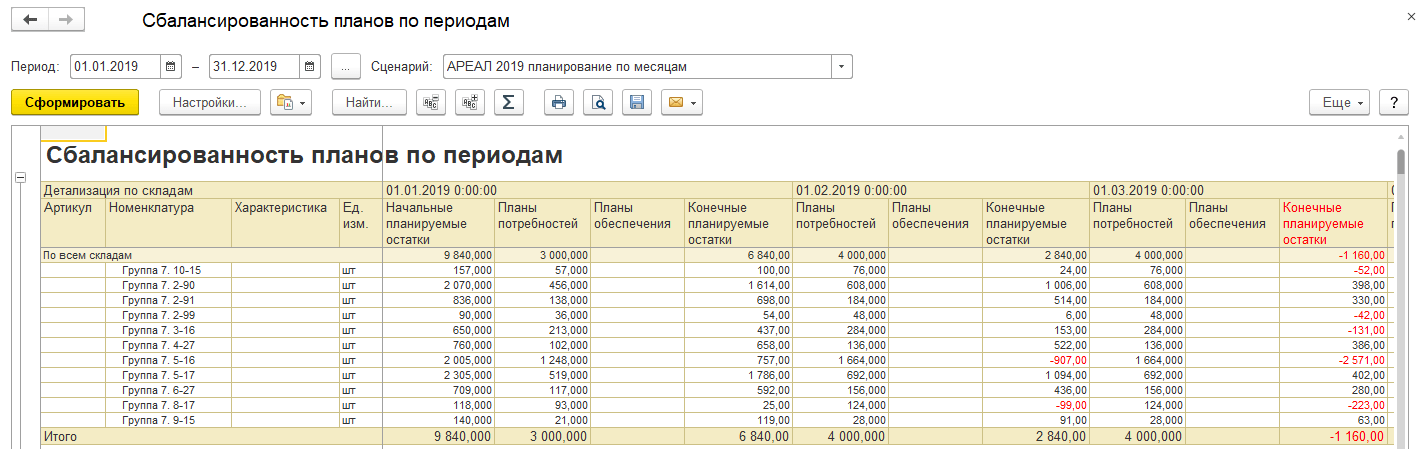

В системе 1С:ERP планирование на уровне предприятия – это составление согласованного комплекта планов (планы производства, снабжения, продаж). Основная задача этого уровня планирования – согласовать действия различных подразделений.

Для составления и балансировки планов в 1С:ERP можно использовать подсистему «Бюджетирование и планирование».

Межцеховой уровень

На межцеховом уровне управления создаются заказы на производство, по заказам формируются этапы производства. Выполняется расчет партий запуска в производство – т. е. сколько партий запускаем, сколько изделий в каждой партии.

Длительность производственного цикла является важным параметром системы планирования производства, с использованием которого осуществляется распределение необходимых работ по календарным периодам, определяются даты запуска и выпуска ДСЕ, устанавливаются сроки поставок и комплектации сборки, прогнозируется загрузка мощностей и т. д.

Как правило, производство осуществляется во множестве производственных подразделений (цехах, реже детализируется по участкам), деятельность которых должна быть синхронизирована с использованием календарного плана производства.

Таким образом, для построения системы планирования производства необходимо определить длительность каждого маршрутного перехода (цехозахода) каждой деталесборочной единицы (ДСЕ). При этом следует учитывать, что длительность производства конкретной партии ДСЕ зависит от множества факторов, таких как текущая загрузка оборудования, техническое состояние оборудования, укомплектованность персоналом и прочее. Все эти параметры часто неизвестны на момент начала планирования производства, что на первый взгляд приводит в тупик. Для решения данной проблемы используется статистика производства изделия, накопленная за предыдущие периоды.

Читайте также: Правила техники безопасности деревообрабатывающего станка

Пример расчета длительности производственного цикла

Первое, что необходимо сделать, – рассчитать начальные значения длительности производственного цикла по всем маршрутным переходам всех ДСЕ. Это можно сделать по предложенной формуле:

Dl” = kSb * ( C / kOp + N*Te / kTe ) +Tr, где

- Dl” – начальное значение длительности маршрутного перехода (цехозахода);

- kSb – коэффициент понижающей длительности для сборочных работ. Данный коэффициент предлагается принять равным 0,25 (одна четвертая) ввиду того, что сборка, как правило, происходит бригадами и множество операций выполняются параллельно. Таким образом, данный коэффициент говорит примерно о том, что при сборке четыре операции выполняются параллельно, что в четыре раза ускоряет цикл сборки. Данный коэффициент подобран эмпирически для предприятий машиностроения;

- C – количество операций этапа;

- kOp – коэффициент организационных потерь. Также является эмпирическим (предлагается принять равным 2). В среднем мастер может уточнять сменное задание два раза в смену. При этом в задании редко попадается более 2–3 операций по одной партии ДСЕ, так как в таком случае выполнение последующих операций будет зависеть от предыдущих. Таким образом, получается, что по партии будут выполняться в среднем по две операции в день. Когда-то, может, и 10 операций, но в какие-то дни ДСЕ будут просто пролеживать;

- N – оптимальная партия;

- Te – общая трудоемкость операций этапа;

- kTe – предполагаемая выработка нормо-часов в смену (по умолчанию равен 6);

- Tr – время транспортировки из текущего цеха в следующий цех по маршруту.

Источник https://sergeeva-i.narod.ru/opp/page332.htm

Источник https://umelyeruki.ru/kak-rasschitat-vremya-tsikla-stanka/