Производство блоков из бетона и арболита – технология, материалы, станки и оборудование

Постоянное удорожание строительных материалов заставляет застройщика собственного жилья искать альтернативные пути. Одним из них является изготовление арболитовых и бетонных блоков своими силами. Рассмотрим, как осуществляется производство блоков из бетона и арболита в бытовых условиях, из каких основных этапов состоит технология, какие исходные материалы, станки и оборудование для этого применяются.

Бетонные блоки – технология, материалы, оборудование

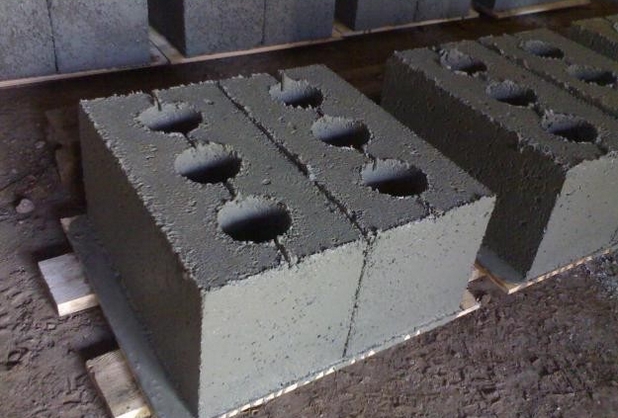

Бетонный блок – это один из самых доступных и простых, но при этом надежных и долговечных строительных материалов для малоэтажных частных домов. В основном он включает цемент и песок. При этом изготовить его довольно просто даже в домашних условиях, в сравнении с распространенным на сегодня ячеистым бетоном.

Технология изготовления бетонных блоков включает следующие стадии:

- Подготовка формы-оснастки.

- Смешивание компонентов.

- Приготовление бетонной массы.

- Заливка.

- Уплотнение.

- Усадка и застывание.

- Разборка опалубки.

- Полное высыхание и набор сформированного блока необходимой прочности.

Главная особенность такой схемы – это применимость к большому объему заливаемой бетонной массы. Так как в малом объеме формы-опалубки масса начнет расслаиваться – на сухой остаток и воду, что повлечет за собой неточность в размерах. Устранить проблему помогает применение вибростанка и пресса. Под их воздействием в ходе бетон приобретает более однородную структуру и обретает точную форму.

После застывания и извлечения из опалубки сформированные блоки размещаются в нормальных температурных условиях для набора заданной прочности. При этом для определения их готовности применяется стандартное правило – на 3-5 сутки их можно переносить, на 7-9 складывать друг на друга, и только по истечении 28 дней начинать строить.

Материалы

Производство бетонных блоков классического состава, то есть только из цемента и песка, невыгодно, так как изделия будут обладать большим весом и способностью легко отдавать тепло из помещения. Стены на их основе придется делать толще, а фундамент мощнее, из-за чего сильно возрастет итоговая стоимость дома. Существенно улучшить ситуацию помогает включение в состав одного или нескольких следующих наполнителей:

- Гранитный щебень.

- Карьерный или речной песок.

- Отсев.

- Керамзит.

- Доменный шлак.

- Кирпичный бой.

- Измельченный продукты деревообработки – опилки, стружка, щепа.

- Синтетические утеплители.

При этом для того чтобы получить заметное улучшение теплоизолирующего свойства и облегчение веса, при замешивании исходных компонентов на каждую 1 часть цементного порошка берется 7-9 частей наполнителя.

На заметку! Если блочные изделия после формовки сушатся при температуре окружающей среды ниже +5°C, одним из обязательных компонентов, добавляемых в исходную смесь, должны стать пластификаторы. Они не дают бетону замерзнуть и, следовательно, потерять прочность. При этом их дозировка должна быть максимально точной – примерно 4-5 г на каждый блок.

Смотрите также:

Каталог компаний, что специализируются на строительстве домов из блоков

Оборудование

Для изготовления блоков с целью последующего строительства 1-2-этажного дома потребуется минимум оборудования – заливочная форма, ручной пресс для нее, а также емкость и лопата для смешивания компонентов. Однако на весь процесс, начиная от заливки 1-го блока до завершения кладки, уйдет достаточно много времени – не менее полугода, так как весь цикл будет осуществляться вручную.

Значительно ускорить мероприятие и облегчить труд можно, применив механизированное оборудование – бетономешалку и электро-пресс. Однако это потребует больших затрат, а также места – для того чтобы организовать производственный процесс и сушку изделий. Поэтому рентабельность собственного изготовления нужно просчитать заранее и как можно точнее с учетом всех факторов и нюансов, так как в итоге может оказаться, что дешевле и быстрее будет просто купить готовые блоки.

Арболитовые блоки – состав, производство, станки

Одним из широко применяемых в частном строительстве материалов на основе бетона является арболит. Помимо основных компонентов, цемента и песка, в его состав входят измельченные продукты деревообработки – щепа, стружка или опилки. Их общая объемная доля достигает порядка 80-90 %. Также в ходе производства в массу арболита, когда происходит перемешивание компонентов в смесительном оборудовании, для улучшения свойств могут добавляться – известь, жидкое стекло, хлористый или сернокислотный кальций.

Читайте также:

Бетонные блоки для столбов забора: плюсы и минусы, разновидности, этапы монтажа

Арболит обладает следующим набором практических характеристик:

- Минимальная теплопроводность, сопоставимая с древесиной.

- Огнестойкость до 200-300°C.

- Водостойкость, влагонасыщаемость не более 50 %.

- Паропроницаемость, сохранение здорового микроклимата.

- Звукоизоляция.

- Механическая прочность.

- Экологическая чистота.

- Инертность к биологическим факторам разрушения.

- Морозостойкость до 40 циклов.

- Низкая плотность – порядка 500-600 кг/м³, обеспечивающая легкость транспортировки и монтажа, а также минимум требований к основанию.

- Минимальная себестоимость.

Благодаря такому набору качества, а также легкости и большим габаритам строить дом из арболитовых блоков получается легко, быстро и недорого.

Производство

Производство арболитовых блоков начинается с выбора оборудования для изготовления наполнителя. В качестве него используется хорошо просушенная хвойная щепа габаритами примерно 30 х 8 х 4 мм. Применение более крупной фракции приведет к повышенной хрупкости материала и необходимости дополнительной армировки, а меньшей – к существенному утяжелению.

Технология сводится к следующим этапам:

- Смешивание исходных компонентов до однородной массы.

- Заливка раствора в блок-формы.

- Прессование.

- Затвердевание материала.

- Разборка лотков.

- Сушка и набор прочности.

Если рецептура применена правильно, блоки высыхают через 2-ое суток. Достаточную для строительства прочность они наберут не ранее, чем через 3-4 недели. При промышленном выпуске для этой цели их помещают в специальные сушильные камеры с поддержанием заданного температурно-влажностного режима. При изготовлении в быту отпрессованные изделия располагают в тени и накрывают пленкой. Затем, спустя 3-4 дня, их переносят в помещение и укладываются на бетон, а еще через неделю – друг на друга в пачки.

Недостатки кустарного способа:

- Несоответствие стандартам ГОСТа.

- Недостаточная прочность при ручной трамбовке.

- Существенный разбег в плотности.

- Необходимость поиска или изготовления различного рода технических приспособлений.

Видео описание

Видео-пример изготовления блока из цемента, песка и опилок:

Обратите внимание! Для производства качественных арболитовых блоков важно не только грамотно подобрать оборудование, но также соблюсти все тонкости технологического процесса. Приобретение же профессиональной линии может стать невыгодным, если целью будет только постройка одного дома. Затраты на технику окупятся только при открытии собственного завода.

Читайте также:

Полистиролбетонные блоки: достоинства и недостатки

Станки

Для изготовления арболита потребуются следующие станки:

- Щепорез, дробилка, рубильная машина. Применяются для создания щепы необходимого объема.

- Смесительная станция. Предназначается для перемешивания исходных компонентов до однородного состояния.

- Вибропрессовальный станок для арболита.

- Сушильная камера. Улучшает качество и скорость просушки блоков.

При необходимости, наличии опыта и определенных технических навыков все оборудование можно заменить на более простое и самодельное. Например, вместо смесительной станции применяется автоматическая бетономешалка, в качестве вибростола – подпружиненная поверхность с подсоединенным перфоратором, при этом прессование осуществляется вручную ударным способом.

Видео описание

Видео-пример изготовления шлакоблоков:

Читайте также:

Блоки из опилок: характеристики сырья и технология изготовления

Коротко о главном

Изготовление блоков из бетона или арболита с целью постройки собственного дома оправдано с экономической точки зрения. Технология включает несколько основных этапов:

- Подготовка опалубки.

- Смешение компонентов.

- Заливка формы.

- Уплотнение, прессование.

- Затвердевание.

- Сушка.

- Складирование для завершения набора прочности.

В качестве основных материалов для бетонных блоков помимо цемента и песка берутся различные наполнители – песок, щебень, отсев, керамзит, шлак, утеплитель. Для арболита таким наполнителем является древесная щепа. Каждый вид материала обладает своими особенностями, плюсами и минусами. При этом если бетонные изделия зачастую можно изготовить в простых условиях, то для качественных арболитовых блоков потребуются специализированные станки – щепорез, смесительная станция, вибропресс, сушильная камера.

Станок для изготовления блоков: простое устройство или виброустановка?

Сегодня строительный рынок нельзя упрекнуть в недостаточно широком ассортименте материалов: купить можно практически все и вся. Поэтому при возникновении планов о сооружении собственного дома не приходится долго ломать голову о том, из чего строить жилье. Но есть проблема: такие масштабные работы обещают обойтись очень дорого, и это обстоятельство вряд ли кого-то радует. Однако есть выход из положения, это самостоятельное производство материала. Речь идет о шлакоблоках, которые имеют одно большое преимущество перед своими «коллегами»: можно относительно легко сделать станок для изготовления таких кирпичей в домашних условиях. Этот плюс — шанс значительно удешевить расходы на будущий дом.

Особенности стенового материала

Один из секретов популярности шлакоблоков — их низкая себестоимость. Причина тому — возможность использовать при изготовлении продукции отходы металлургического производства и другие наполнители, добыть которые легко.

Добавки

Помимо портландцемента и песка в состав шлакоблоков может входить:

- древесная щепа;

- гипс;

- гранитная крошка;

- керамзит;

- кирпичный бой;

- мелкофракционный гравий;

- пепел;

- перлит;

- стеклянный бой;

- хвоя;

- шлаки;

- щебеночный отсев.

Пропорции при замешивании раствора зависят лишь от выбранного сырья — от состава наполнителей. Обязательное требование — достаточная густота, невозможность растекания смеси. Марка цемента играет важную роль: она должна быть довольно высокой — как минимум М400.

Чтобы улучшить эксплуатационные характеристики, иногда добавляют пластификаторы: обычно на один блок берут 5 граммов. Этот компонент обеспечивает морозостойкость, прочность, улучшает показатели водонепроницаемости.

Пропорции

Универсального «шлакового» состава не существует. Каждый мастер-кустарь, довольно давно изготавливающий шлакоблоки, имеет свое, проверенное временем, соотношение компонентов. Если говорить о промышленном производстве, то там используют следующий рецепт:

- доменный шлак — 7 частей;

- крупнозернистый песок — 2;

- портландцемент — 1,5;

- вода — 1,5-3.

Для получения цветных шлакоблоков в раствор дополнительно вводят мел либо красный растолченный кирпич. Могут возникнуть вопросы насчет количества воды. Жидкости нужно столько, чтобы смесь не растекалась. Тут все просто — нужен тест. Чтобы убедиться в идеальной консистенции, горсть приготовленного раствора бросают на землю. Правильная смесь должна рассыпаться. Если ее собрать, а потом сжать в кулаке, она обязана снова стать плотным комком.

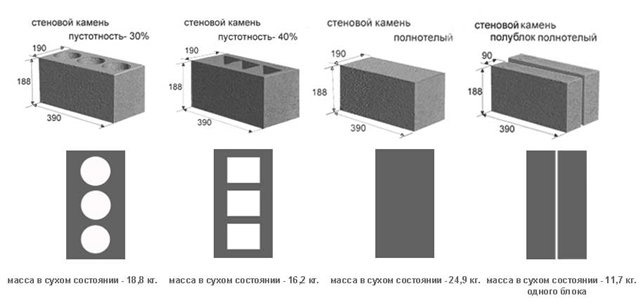

Сделанный самостоятельно, станок для изготовления блоков дает возможность производить разные шлакобетонные кирпичи:

- Полнотелые изделия. Их достоинство — максимальный запас прочности. Недостаток — невысокие теплоизоляционные качества.

- Пустотелые блоки. Они достаточно хорошо сохраняют тепло, имеют приличные звукоизоляционные характеристики. Чтобы обеспечить материалу необходимый уровень прочности, объем полостей должен составлять 1/3 от общего объема.

Превышение этой доли не гарантирует надежности шлакоблоков, если из них планируют возводить несущие стены. Для межкомнатных перегородок, а также в качестве облицовочного материала можно использовать продукцию, имеющую большую пустотность — 40%.

Габариты самодельной продукции могут быть любыми. Некоторые останавливаются на стандартных размерах — 190х188х390 мм, однако многие решают использовать кратные величины — 200х200х400 мм. Причина — возможность упростить сопряжение с другими элементами возводимого здания.

Характеристики

Они могут немного отличаться. Качество зависит от способа изготовления, от тех отходов, которые используют в роли наполнителей. Однако любому материалу присущи общие характеристики.

- Вес. Масса пустотелого блока — 18-23 кг, полнотелого шлакобетонного камня — 25-28 кг. Есть полублоки (90х188х390 и 120х188х390 мм), они затягивают на 10-13 кг.

- Коэффициент теплопроводности. Здесь свойства стенового материала больше зависят от вида наполнителей, однако показатели шлакоблоков относят к самым низким: 0,27-0,65 Вт/м*К.

- Плотность и прочность на сжатие. Первый показатель зависит от свойств наполнителей и может составлять 750-1455 кг/м 3 . Марки шлакобетона — М35-М150. Цифра означает килограммы, давление которых приводит к полному разрушению образца.

- Срок эксплуатации — 30 лет (кустарное производство), 100 лет (промышленное изготовление). На долговечность материала влияет климатическая зона, в которой находится здание.

- Экологичность. В этой «номинации» шлакоблоки находятся в конце списка, так как отходы металлургического производства не дают надежды на безопасность продукции. По этой причине их рекомендуют использовать только для строительства хозяйственных объектов или гаражей.

Несмотря на последний пункт, заводские шлакоблоки остаются очень востребованным стройматериалом в малоэтажном строительстве. Из них возводят не только стены: некоторые выбирают эти камни для строительства фундамента. Однако самодельные кирпичи совершенно не подходят для этой ответственной роли. Зато есть шанс получить изделия без особо опасных компонентов.

Плюсы и минусы самодельных блоков

Прежде чем решиться самостоятельно собрать станок для изготовления блоков, необходимо познакомиться с их достоинствами и недостатками, чтобы понять, принесет ли плоды эта затея. Собственное производство дает шанс:

- получить материал, обладающий замечательными звуко- и теплоизоляционными характеристиками;

- изготовить достаточно габаритные блоки, у которых, как говорят строители, довольно небольшой вес;

- удешевить строительство, так как самостоятельно сделанные шлакоблоки обходятся гораздо дешевле, чем заводские;

- упростить, ускорить строительные работы, потому что материал сравнительно легко резать, а стены из-за легкого веса можно возводить быстро.

Самая привлекательная черта самодельных блоков — возможность экономии. Если приводить средние цифры, то из одного мешка цемента получается примерно 36 шлакобетонных кирпичей. Слабые стороны у самостоятельно произведенных блоков тоже есть. Это:

- недолговечность, так как срок эксплуатации здания из кустарного материала составляет около 30 лет;

- не слишком впечатляющий запас прочности, он не позволяет возвести конструкцию выше 2 этажей;

- большой риск разрушения материала во время погрузки или транспортировки;

- возможное растрескивание шлакоблочного массива при усадке здания;

- большое водопоглощение, требующее гидроизоляции;

- непривлекательность стен.

Невысокие показатели прочности — причина, из-за которой строить надежные конструкции «на века» из самодельного шлакобетона не рекомендуют. Домашнее производство имеет один, но существенный недостаток. Элементарный станок для изготовления блоков не дает возможности в точности следовать технологии, так как процедуру пропаривания, гарантирующую необходимую температуру и насыщение влагой, мастерам-кустарям приходится пропускать.

Из-за не слишком привлекательного внешнего вида, неравнодушия к влаге таких сооружений им необходима облицовка. Но эти минусы не останавливают застройщиков, которых привлекает возможность сэкономить, но сравнительно быстро получить небольшой дом либо надежную хозяйственную постройку.

Ручное изготовление блоков

Если не планируется масштабное строительство, а материал нужен для небольшой хозяйственной постройки, то вполне можно обойтись «малой кровью» — изготовлением простых форм для шлакобетонных кирпичей.

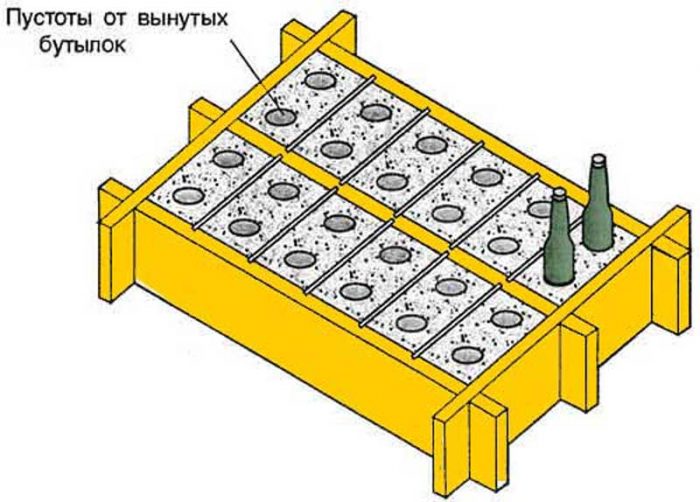

Для стен самодельной конструкции целесообразнее использовать листовой металл или дерево, но только качественно обработанное, отшлифованное. Размеры выбирают сами мастера, но проще все же остановиться на более удобных — 200х200х400 мм. Чтобы получить пустотелую продукцию, используют бутылки (например, из-под шампанского). Другой вариант — цилиндры из металла. Диаметр их не менее 80 мм. Сам процесс выглядит так:

- Сначала собирают разборную матрицу, состоящую из нескольких ячеек. Внутрь устанавливают бутылки — по 3 на каждый шлакоблок.

- Внутренние стороны готовой конструкции для заготовок промазывают машинным маслом, не забывают обработать им и бутылки.

- Готовят мягкий (имеющий повышенное содержание воды) раствор, который сразу же заливают в формы. Поверхности разравнивают, излишки смеси удаляют, затем закрывают пленкой.

- После того как смесь схватится (через несколько часов — 5-6), достают бутылки, а блоки не трогают: их снова укрывают полиэтиленовой пленкой, оставляют набирать прочность еще на сутки.

- Форму разбирают, а блоки переносят в проветриваемое помещение, либо под навес, где укладывают невысокими штабелями на ровной поверхности. Либо оставляют на открытом воздухе, если позволяет погода.

Оптимальна температура выше +20°, а также максимально высокая влажность. Шлакоблоки доходят до кондиции месяц. После этого материал можно считать готовым для строительных работ.

Самодельный станок для изготовления блоков

Это устройство даст возможность получать более надежные строительные материалы, а также ускорить сам процесс производства. Сборка его не обещает особых трудностей при изготовлении, однако такое оборудование будет в состоянии поспорить даже с заводскими аналогами.

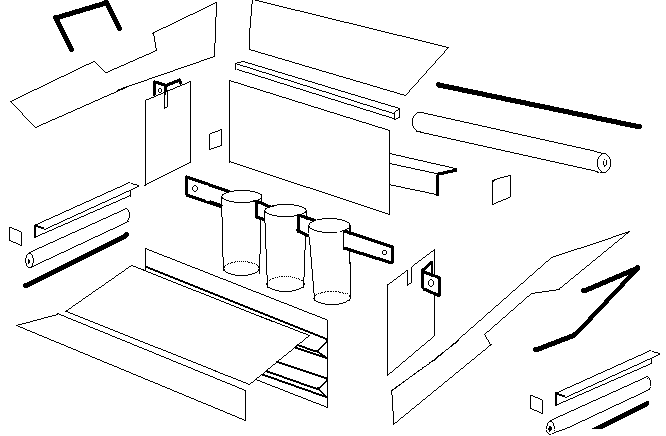

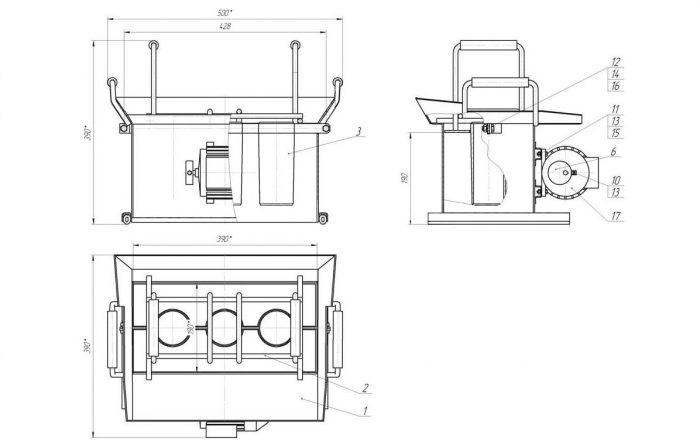

Самый элементарный вариант вибропрессовочного станка состоит из матрицы, ручного пресса и вибратора. Чтобы минимизировать физические нагрузки, «давилку» легко усовершенствовать — применить рычажную систему.

Материалы, инструменты

Чтобы собрать станок для изготовления блоков, необходимо подготовить и/или приобрести:

- листовой металл, минимальная толщина — 3 мм;

- трубы для пустот, диаметр — от 8 до 10 мм;

- швеллера, полосы металла (3 мм);

- электродвигатель (до 1 кВт);

- болгарку, диск для металла;

- сварочный аппарат;

- слесарный инструмент;

- тиски;

- шплинты;

- крепеж: болты, гайки, шайбы.

Размеры и форму матрицы выбирают самостоятельно, так как эти параметры зависят лишь от масштабов производства блоков.

Как делают оборудование?

Изготовление самодельного вибропрессовочного станка происходит по такому сценарию:

- Из листового металла болгаркой вырезают заготовки для стенок формы, а также для внутренних перегородок. К высоте прибавляют лишние 50 мм, они будут необходимы для трамбовки бетона.

- Трубу режут на такое количество отрезков, сколько необходимо для пустот всех кирпичей, изготавливаемых одновременно. Каждый из них должен иметь по три отверстия. Длина каждого элемента меньше высоты матрицы: разница составляет 3-5 мм.

- Цилиндрические отрезки превращают в конусные. Трубы сначала разрезают до середины, затем обжимают заготовки в тисках. Теперь черед сварочных работ: это соединение сторон обжатых труб, глухое заваривание элементов с двух сторон.

- Следующий шаг — соединение каждых трех заготовок металлическими пластинами. Затем добавляют с обоих краев «трубчатого» ряда по пластине для крепления к стенкам. В них делают отверстия для фиксации к проушинам.

- Посередине каждого отсека делают пропилы. С внешней стороны формы приваривают проушины. Они дают возможность временного крепления труб для получения пустот. В этом случае, убрав цилиндры, можно делать полнотелые шлакобетонные блоки.

- Сваркой снаружи длинной (либо поперечной, это зависит от размеров станка) стенки приваривают четыре болта для фиксации электродвигателя-вибратора. Сверху приваривают металлический фартук, а по краям — лопасти.

- Из толстой пластины делают пресс с ручками и отверстиями для труб-ограничителей. Диаметр их немного больше, чем у труб: пресс должен опускаться вглубь матрицы на 50-60 мм, но не более.

- Монтируют двигатель. На вал приваривают эксцентрики. Это болты, которые фиксируют параллельно валу, оставляя место для гаек. Оси крепежей должны совпадать. На болты накручивают гайки, они дадут возможность изменять силу и частоту вибрации.

- Станок чистят, полируют, грунтуют, сушат, потом окрашивают. Последние необходимые операции — шплинтование (стопорение) резьбовых соединений, заземление электрической части.

Производительность

Этот агрегат не сможет гарантировать больших объемов продукции, однако и цели такой в домашнем хозяйстве обычно не ставят. Говорят, что работая вдвоем с матрицей на несколько шлакобетонных блоков, за день можно изготовить десятки камней. Тут цифры очень разнятся, поэтому приводить их в качестве примера не имеет смысла.

Чтобы несколько усовершенствовать станок для изготовления блоков, для придавливания пресса добавляют элементарную рычажную систему. Для мобильности к несущей раме установки приваривают колесики.

Как делать шлакоблоки?

Приготовить раствор можно по рекомендациям, которые были приведены в начале статьи. Однако большой необходимости у мастеров, которые знакомы со смесью не понаслышке, в строгом следовании рецепту нет. Модифицировать его можно, исходя из собственного опыта, предпочтений.

Главное условие для получения оптимальной смеси — обеспечение необходимой вязкости. Ее легко определить: тот раствор, который в комке хорошо держит форму, уже считается подходящим. В этом случае единственная возможность изготовить качественный раствор — использование бетономешалки. Она позволит получить однородную смесь даже при наличии таких крупнофракционных наполнителей.

Перед заливкой форму также обязательно смазывают машинным маслом. Залив раствор, на него надавливают прессом. В это же время включают оборудование. Уплотнение раствора происходит через 10-20 секунд после запуска, поэтому двигатель выключают, в матрицу добавляют смесь, затем процедуру повторяют. Выключают на этот раз вибратор только в тот момент, когда прижимная пластина опустится до труб-ограничителей.

Достают шлакобетонные блоки из матрицы спустя 1-3 суток, оптимальный срок выбирают в зависимости от погодных условий. Затем материал вынимают из форм, выкладывают для просушки на абсолютно ровную горизонтальную поверхность, укрывают пленкой из полиэтилена. Используют самодельный материал спустя месяц, но не раньше.

Сделать станок для изготовления блоков достаточно легко, если есть все инструменты, материалы и «завалявшийся» двигатель. Но не стоит ожидать от получившихся блоков чудес, так как заводские шлакобетонные камни, изготовленные по всем правилам, легко «заткнут за пояс» самодельных конкурентов. Промышленные изделия получаются почти в 2 раза качественнее «доморощенных».

Перед принятием окончательного решения о целесообразности создания подобной установки лучше увидеть каждый этап изготовления такого оборудования. Поэтому заодно можно познакомиться с одним из вариантов самодельного станка:

Источник https://m-strana.ru/articles/proizvodstvo-blokov/

Источник https://dom-i-remont.info/posts/obshhie-voprosy/stanok-dlya-izgotovleniya-blokov-prostoe-ustrojstvo-ili-vibroustanovka/