Промышленные станки: группы и описание установок

Классификация промышленных станков по группам. Наиболее распространенные типы производственных установок: фрезерные, токарные, сверлильные, шлифовальные и другие. Различие моделей по типу управления и материалу обработки.

- Что такое промышленный станок?

- Какие бывают станки?

- Токарные станки

- Сверлильные станки

- Расточные агрегаты

- Шлифовальные и заточные

- Притирочные агрегаты

- Хонинговальные установки

- Зубообрабатывающие машины

- Резьбообрабатывающие и резьбонакатные

- Гайконарезные станки

- Фрезерные станки

- Виды фрезерных станков

Что такое промышленный станок?

Промышленный станок – агрегат для обработки металлов, камня, дерева, стекла и других производственных материалов. Главными элементами станины выступают шлифовальный круг, сверло, режущие устройства. Оборудование задействуют на предприятиях и в цехах как отдельную единицу либо как часть автоматизированной линии. Самые востребованные в промышленности – металлообрабатывающие машины, с их помощью налаживается серийное производство или единичный выпуск заготовок.

Какие бывают станки?

Станки – сложные агрегаты, используются для придания устройству формы, высверливания необходимых отверстий. Без них не обойтись в машиностроении, промышленности, на мелких производственных предприятиях. Устройства могут быть стационарные и мобильные. Не передвижные станины с силовой установкой надежнее в работе по сравнению с малогабаритными машинами.

Классификация по типу

Автомат и полуавтомат

Для модельных заготовок

С вертикальным расположением сверла

Координатно-расточный с одной стойкой

С горизонтальной расточкой

С горизонтальным расположением сверла

Полировальный с квадратной или круглой станиной

Другой с абразивным инструментом

Для обработки резьбы и зубьев

Зубострогальный для цилиндрических колес

Для резьбы на зубьях конических колес

Зубофрезерные для шпицевых валиков и цилиндрических колес

Зубофрезерные для червячных колес

Для обработки торцов зубьев

Для шлифовки зубьев и резьбы

Другой резьбо- и зубоотделочный

С вертикальной фрезой

Копировальный и гравировальный

Универсальный широкого спектра

Строгальный, долбежный, протяжный

Продольный с одной стойкой

Продольный с двумя стойками

Отрезной с рабочим органом:

Для обработки труб и муфт

Правильно- и бесцентровообдирочный

Для тестирования инструментов

Таблица 1. Типы станков

Токарные станки

Агрегаты первой группы составляют 30 % станочного парка промышленных предприятий. Их используют практически при всех операциях по обточке металлических и других изделий, имеющих форму вращаемых тел:

- корректировка заготовок;

- нарезка резьбы;

- проточка пазов;

- резка металлов;

- обработка торцов деталей.

Токарные станки незаменимы при изготовлении болтов, втулок, шайб, осей и других деталей конической или цилиндрической формы. Сырая заготовка крепится фиксирующим патроном шпинделя:

- с проходным отверстием;

- самоцентрирующийся;

- с независимым перемещением кулачков;

- со штоком.

Чем мощнее конструкция шпинделя и привода станка, тем выше производительность токарного оборудования при резьбе по деталям и тем большая заготовка на нем обрабатывается.

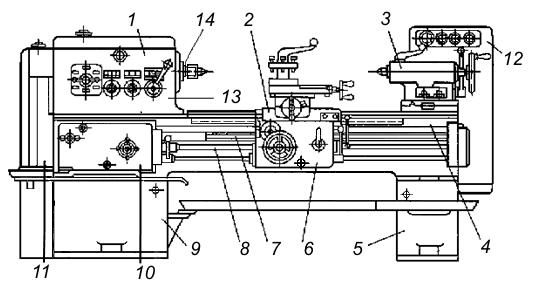

Схема обычного токарно-резцового станка с основными узлами: 1 – шпиндельная бабка; 2 – суппорт для закрепления режущего элемента; 3 – задняя бабка; 4 – станина; 5, 9 – тумбы-подставки; 6 – фартук; 7 – ходовой винт; 8 – ходовой валик; 10 – коробка подач вращательных движений от шпинделя к суппорту; 11 – гитара сменных шестерен; 12 – пусковое устройство и двигатель; 13 – коробка скоростей; 14 – шпиндель.

Производители предлагают разные типы токарных станков крупногабаритных размеров для предприятий, мини-машины по металлу, удобные для частного пользования.

Сверлильные станки

Эти установки не менее популярны среди мастеров и на производстве, чем токарные. Их используют для создания сквозных и глухих отверстий заготовок и сверлильных работ по листовому металлу.

Примечание: преимущества агрегатов перед дрелью – высокая точность и возможность просверливать отверстия большого диаметра.

Вертикально-сверлильные станки распространены и часто используются при работе со сравнительно небольшими деталями. Принцип действия устройства заключается в подвижности заготовки относительно рабочего органа.

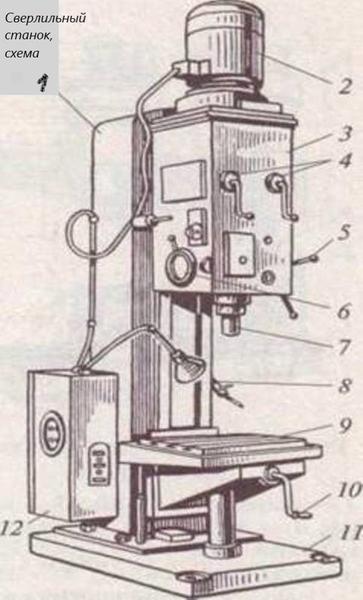

Основные узлы вертикально-сверлильного станка: 1 — станина в виде колонны; 2 — двигатель; 3 — сверлильная головка; 4 — рычаги переключения коробок скоростей и подач; 5 — ручная подача; 6 — лимб контроля глубины обработки; 7 — шпиндель; 8 — шланг для подачи СОЖ; 9 — столешница; 10 — рукоятка подъема столешницы; 11 — основа; 12 — короб электроустановки.

Настольные одношпиндельные станки применяют в приборостроении для изготовления маленьких отверстий. Аналогичные многошпиндельные машины значительно повышают производительность.

Сверлильно-долбежные станки способны выполнять несколько операций, работать фрезой, но эти опции отличаются ограниченными возможностями.

Для сверления больших отверстий используются радиально-сверлильные агрегаты, при обработке которыми заготовка остается неподвижной, а шпиндель перемещается.

Примечание: крупногабаритные радиально-сверлильные станки переносятся подъемным краном непосредственно к самой детали. Другие модификации оснащаются тележками и при работе фиксируются башмаками.

Расточные агрегаты

Станки предназначаются для работы по металлу, без них не обойтись в серийном и единичном производстве. На этих машинах можно:

- сверлить;

- растачивать;

- зенкеровать;

- нарезать резьбу;

- обтачивать и фрезеровать цилиндрические поверхности;

- подрезать торцы.

Необходимый для операции инструмент крепится на борштангу в отверстии шпинделя, расположение которого может быть горизонтальным или вертикальным.

Горизонтальный расточный станок.

Вертикальный расточный станок.

Координатно-расточные станки выполняют сходные действия, различие состоит в возможности сделать предварительную разметку.

Алмазно-расточные агрегаты отличаются высокой точностью, и при растачивании погрешность не превышает 3–5 мкм.

Шлифовальные и заточные

Этой группой станков проводится наружная и внутренняя обработка заготовок в форме тел вращения, шлифовка резьбы, зубьев колес, разрезаются детали, затачиваются инструменты. Исходя из типа шлифовки и обрабатываемой поверхности, станки бывают:

- круглошлифовальные;

- внутришлифовальные;

- бесцентрово-шлифовальные;

- плоскошлифовальные;

- специальные.

Примечание: главный рабочий инструмент в шлифовальных станках – абразивный круг или брусок, который снимает с поверхности тонкий слой металла.

Шлифовальные станки различают по видам подачи:

- движение детали вместе со столом и перемещение шлифовального круга – круглошлифовальный станок;

- вращение заготовки или шлифовального круга и перемещение бабки шлифовального круга – внутришлифовальный станок;

- движение стола и периодическое поперечное перемещение бабки с вертикальным сдвигом абразивного круга – плоскошлифовальный станок.

Притирочные агрегаты

Металлорежущие притирочные машины применяются для тонкой доводки и притирки – поверхность детали обрабатывается до идеального состояния с помощью мелкозернистой абразивной смеси, которая снимает тонкий слой металла или другого материала. Используются:

- алмазная пыль;

- наждак;

- электрокорунд.

Порошок наносится на плоские или круглые притиры из чугуна, низкосортной стали, свинца, меди, дерева и удерживается керосином или скипидаром, смешанным со специальной смазкой или пастой (окись алюминия, хрома, венская известь).

Важно: доводка детали происходит на медленной скорости с постоянным изменением направления.

Станки оснащаются регулируемыми и нерегулируемыми притирами. Для первых характерна разрезная рубашка, внутренний конус и устройство для изменения диаметра доводочного элемента.

Хонинговальные установки

Группа шлифовально-притирочных агрегатов для обработки наружных поверхностей деталей цилиндрической формы. Это втулки, валики, пальцы и др. Для резки в шпинделе закрепляется хонинговальная головка с абразивными брусками.

Стандартно выпускают станки с горизонтальным, вертикальным и наклонным расположением одного или нескольких шпинделей.

Зубообрабатывающие машины

Станки для нарезки и отделки цилиндрических зубьев колес в зависимости от вида рабочего инструмента бывают:

- зубофрезерные;

- зубошлифовальные;

- зубопротяжные;

- зубострогальные и пр.

Агрегаты справляются с функциями нарезки зубьев, чистовой и отделочной обработкой цилиндрических и конических колес с прямыми, косыми и криволинейными зубьями, шевронных, червячных колес, зубчатых реек.

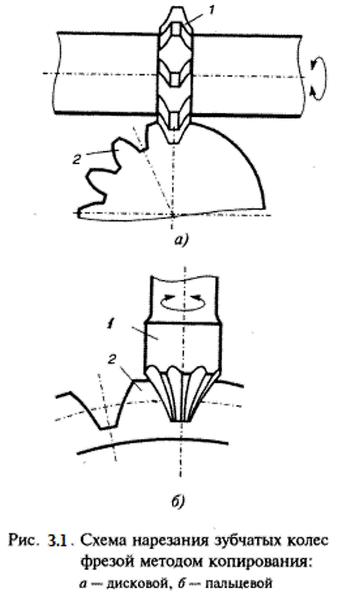

Копирование – фреза имеет идентичные зубьям детали впадины и продвигается вдоль впадин колеса, оставляя отпечаток. После работы над отдельной впадиной деталь разворачивают на окружной шаг и приступают к следующей. Неудобство такого способа обработки в том, что для каждого колеса нужна отдельная фреза, а замена отнимает время. Однако работать с таким агрегатом просто.

Информация: метод копирования выгоден при единичном производстве или ремонте. Для серийного используют зубодолбежные установки.

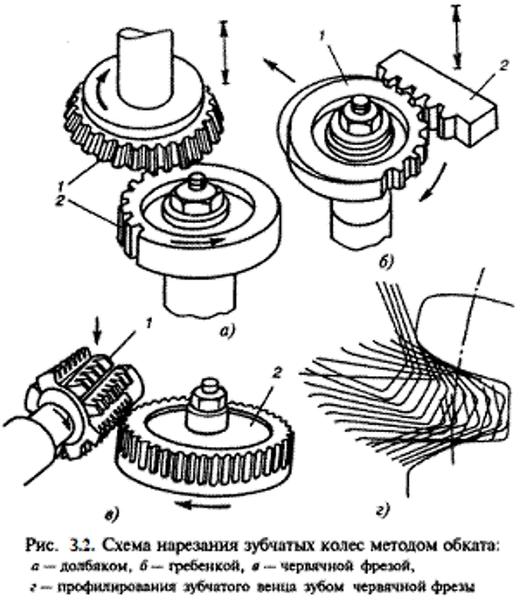

Обкатка – распространенный способ с высокой производительностью и точностью нарезаемых колес. Один инструмент обрабатывает различные по числу зубьев заготовки. Режущие кромки инструмента последовательно располагаются в зубьях колес и прокатываются, сцепленные друг с другом. При методе обкатки чаще всего используются червячные фрезы.

Помимо основных способов обработки зубчатых колес, существуют другие методы с высокой производительностью:

- долбление всех впадин детали сразу фрезой с аналогичными впадинами на режущей кромке;

- протяжка всех зубьев;

- прокатка способом холодной или горячей обработки;

- волочение или накатка без снятия верхнего слоя материала;

- прессование зубьев (подходит для синтетических изделий).

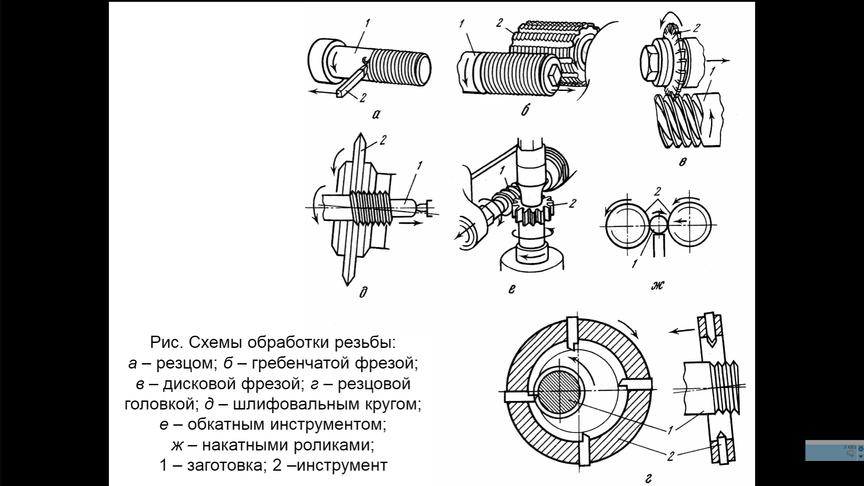

Резьбообрабатывающие и резьбонакатные

Это пятая группа промышленных станков, которые используются в машиностроении для нарезки резьбы. К ним относятся резьбофрезерные, гайконарезные, резьбо- и червячно-шлифовальные машины.

Способы нарезки в зависимости от рабочего инструмента:

- внутренняя резьба – применяются резцы, гребенчатые фрезы, метчики;

- наружная резьба – гребенчатые и дисковые фрезы, резцы, винторезные и круглые плашки;

- многозаходные винты и червяки – вихревые головки в условиях массового производства.

Информация: резьбонакатные агрегаты используют способ нарезки резьбы без снятия стружки с заготовки. Деталь сдавливается между плоскими или круглыми рабочими элементами и на ней отпечатывается нужная форма.

В станках с круглыми плашками изделие размещается между подвижной и неподвижной плашками. Затем двигающийся элемент подводится к заготовке, прижимает ее и накатывает резьбу несколькими оборотами детали.

Гайконарезные станки

Для изготовления изделий с точной резьбой на линиях серийного производства используются гайконарезные автоматы и полуавтоматы с прямыми или изогнутыми хвостовиками. Агрегаты могут быть одно- и многошпиндельными.

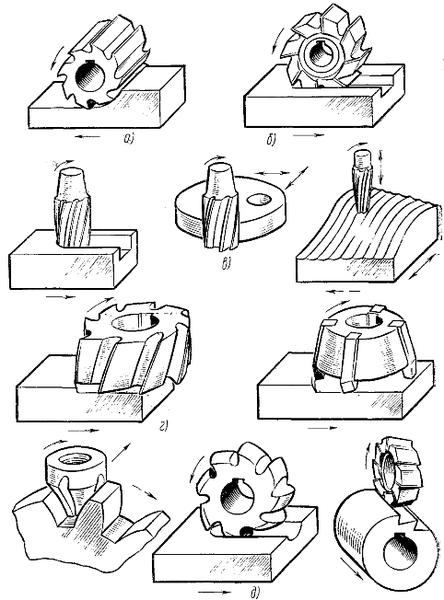

Фрезерные станки

Группа состоит из машин с режущим многолезвийным инструментом – фрезой, которая вращательными движениями обрабатывает поступательно движущуюся заготовку плоского или фасонного типа.

Широкий спектр выполняемых работ обеспечивается разнообразием фрез:

- цилиндрические (а) – для обработки поверхностей;

- дисковые (б) – для изготовления пазов;

- концевые (в) – для обработки уступов, пазов, фасонных деталей;

- торцевые (г) – для торцовки уступов, пазов, поверхностей;

- фасонные (д) – для изготовления фасонных поверхностей.

Стрелки на рисунке указывают направление движения фрез и заготовок при резке.

Виды фрезерных станков

Консольные агрегаты оснащаются рабочим столом в виде консоли и горизонтально или вертикально расположенным шпинделем. Стол двигается в продольном, поперечном и вертикальном направлении относительно вала шпинделя. Возможности таких станков ограничены: могут изготавливать детали сравнительно небольшого веса и размера.

Универсальные станки отличаются оснасткой в виде поворотного стола, а широкоуниверсальные – поворотной шпиндельной головкой. Функционал таких машин расширенный.

Бесконсольные станки имеют жесткое основание для установки заготовки, стол двигается в поперечно-продольном направлении, а шпиндель совершает вертикальные перемещения. Предназначаются для обработки крупногабаритных деталей с солидной массой.

Продольно-фрезерные станки оснащаются столом, совершающим продольные перемещения. Шпиндель двигается поперечно и вертикально, поворачивается под заданным углом.

Установки карусельного и барабанного типа непрерывного действия имеют один или несколько вертикальных шпинделей, поочередно обрабатывающие поступающие детали.

Копировально-фрезерные станки выполняют контурную и фрезеровальную обработку по образцу.

Шпоночно-фрезерным агрегатам характерны возвратно-поступательные перемещения стола и планетарные движения шпинделя.

Классификация станков по возможному материалу обработки

Технические характеристики промышленных установок рознятся в зависимости от обрабатываемого материала. Чаще всего станочное оборудование требуется для работы с металлом и деревом. Для древесины можно использовать менее мощное оборудование, но с более точными настройками операций. По обработке металла требуется использование качественных инструментов и высокой мощности. Самые востребованные в производстве заготовок – токарные, сверлильные и фрезерные машины.

Классификация по типу управления

Постепенно уровень автоматизации на предприятиях повышается, станков с механическим управлением становится все меньше. Разделить машины по типу управления можно так:

- ручное;

- полуавтомат;

- автомат;

- ЧПУ – числовое программное управление;

- компьютерное.

Последние способы контроля обеспечивают высокую точность настройки при обработке с минимальной погрешностью. Важный плюс – отсутствует необходимость в постоянном наблюдении за процессом производства – оператор вносит параметры перед запуском.

Все, что нужно знать о станках

Без станков не может обойтись ни одно производство. В том или ином виде обрабатывающее оборудование задействуется и на крупных заводах, и в небольших частных фирмах любой направленности. При этом существует великое множество классификаций таких агрегатов, каждый из них имеет свой функционал, опциональное наполнение, технико-эксплуатационные характеристики.

Что это такое?

Станки относятся к группе промышленных агрегатов. От всех остальных типов технологического оборудования их отличает присутствие станины, на которую устанавливается основной функциональный орган или система рабочих блоков. В качестве обрабатывающего элемента может выступать алмазная коронка, абразивный круг или сверло — это напрямую зависит от типов выполняемых операций. В большинстве случаев станки используются на крупных промышленных предприятиях.

Они представляют собой массивную конструкцию, которая предусматривает платформу, фиксаторы, мотор и многие другие элементы. В мелкосерийных цехах и бытовых мастерских востребовано более компактное оборудование. В последние годы среди станков появились не только стационарные, но также и мобильные устройства. При этом грань между мини-станком и ручным инструментом порой не определяется даже производителям. Тем не менее именно станина, наличие силовой установки и обрабатывающий орган относят агрегаты к группе станков. А каких именно, рассмотрим далее.

Описание видов

В наши дни уровень автоматизации промышленных предприятий неуклонно повышается, поэтому количество станков на механическом управлении становится всё меньше. Именно поэтому все машины можно условно разделить на ручные, полуавтоматы, а также автоматические модели. Самые современные установки предусматривают числовое программное управление. Такой тип контроля обеспечивает повышенную точность настройки, а сама обработка выполняется с минимальной погрешностью. Основным преимуществом станков с ЧПУ является отсутствие потребности в постоянном наблюдении за ходом производства, так как все основные рабочие параметры задаются оператором до начала обработки.

Технические характеристики станков варьируются в зависимости от типа обрабатываемого материала. Большинство видов агрегатов используются для работы с деревом и металлическими изделиями. При этом для древесины допустимо применение менее мощных агрегатов, но с исключительной точностью настройки. Для обработки металлических заготовок мощность должна быть максимальной. Станки бывают разными — зиговочными, фальцепрокатными, рельсорезными, брусовальными, окорочными, для фальцевой кровли, лущильными, прецизионными, а также копировальными и лазерными.

Наиболее востребованными являются фрезерные, сверлильные и токарные машины.

Металлорежущие

Для работы с металлом используются слесарные металлорежущие, листоправильные станки, рубочные для арматуры и установки для сетки-рабицы. Все типы станочного оборудования для металлообработки разделяют на несколько категорий.

- Токарные — производят обработку постоянно вращающихся внутренних и внешних поверхностей заготовки. При этом в процессе обработки деталь вращается вокруг своей оси.

- Сверлильные — сюда относят также расточные установки, они незаменимы при необходимости формирования глухих и сквозных отверстий. В процессе обработки инструмент вращается одновременно с подачей заготовки, в расточных механизмах подача производится за счёт перемещения рабочего основания.

- Шлифовальные — включают несколько разновидностей станков. Всех их объединяет наличие абразивного шлифовального круга в качестве базового рабочего инструмента.

- Доводочные и полировальные — здесь также используется абразивный круг. Вместе с полировальной пастой он делает поверхность гладкой.

- Зубообрабатывающие — предназначаются для оформления зубьев шестерёнок, сюда же можно отнести и шлифовальные станки.

- Фрезерные — в этой категории в качестве функционального органа используется многолезвийная фреза.

- Строгальные — принцип действия этих агрегатных устройств основан на возвратно-поступательном перемещении заготовки. Разрезные — служат для разделения уголка, швеллера, прутка и других типов металлопроката при помощи разрезания.

- Протяжные — в качестве функционального инструмента здесь установлены многолезвийные протяжки.

- Резьбообрабатывающие — к этой группе относят агрегаты, предназначенные для оформления резьбы. Токарные станки сюда не входят.

- Вспомогательные — в эту категорию включают дополнительные установки, позволяющие выполнять вспомогательные технологические операции.

Деревообрабатывающие

Современные деревообрабатывающие станки делят на несколько групп.

- Строгальные — также известны как рейсмусо-фуговальные или, проще, рейсмус. Это оборудование осуществляет два вида манипуляций. Первая — строгание вагонки и деревянных заготовок до определённых размеров, то есть рейсмусование. Вторая — придание деревянной поверхности гладкости за счёт строгания.

- Циркуляционные пилы — такой тип станков востребован при необходимости проведения распила заготовок. Его отличает максимальная точность по сравнению с аналогами.

- Форматно-раскроечные — позволяют выполнять поперечную и продольную, а также угловую раскройку фанеры, пиломатериалов и древесных заготовок, облицованных шпоном либо пластмассой.

- Распиловочные — сюда относят продольно-распиловочные станки, станки дисковой распиловки и рамные пилорамы. Они используются для деления массивных заготовок на несколько более мелких.

Выбор конкретного типа оборудования зависит от параметров твердости древесины.

- Долбежные — такое деревообрабатывающее оборудование отличается высокой мощностью. Поэтому при формировании перфорации или выпиливании пазов в заготовках зачастую возникают повышенные нагрузки на двигатель станка.

- Токарные — универсальные модели, используются для проведения работ в широком спектре (сверление, нарезка резьбы, выпиливание пазов, обточка).

- Фрезерные — как и в случае с металлом, это оборудование позволяет выполнять обработку внутренних и наружных поверхностей и плоскостей разных форм. Инструмент востребован для выдалбливания зубьев, также используется при создании проточки канавок.

- Сверлильные — как и следует из названия, инструмент востребован при необходимости создавать отверстия в деревянных заготовках.

- Комбинированные — производят комплексную обработку столярных изделий. К примеру, распиловку, фрезеровку и рейсмусование.

- Ленточные пилы — такие станки востребованы при распиловке деревянных заготовок разной твердости и высоты. Они же позволяют осуществлять фигурное выпиливание. Это экономически выгодное оборудование, поскольку его использование снижает количество отходов.

- Кромкооблицовочные — такие агрегаты позволяют выполнить декоративную обработку кромок мебели и других изделий из дерева.

- Шлифовальные — высокоточное оборудование, используемое на финишных этапах создания продукции. Зачищает любые неровности и дефекты поверхности, придавая изделию эстетичный вид.

Камнерезные

Конструкция камнерезных станков включает станину, а также зафиксированный на ней режущий инструмент. Последний приводится в движение бензиновым либо электрическим двигателем, благодаря чему обеспечивается качественный распил бетона, керамогранита, натурального камня и других видов сверхтвердых плит. Электрическое оборудование требует подключения к сети переменного тока, но при этом не дает токсичных выбросов отработанных газов. Бензиновые агрегаты автономны, но используются редко, обязательным условием его эксплуатации является хорошо вентилируемое рабочее помещение.

В зависимости от типа управления машины могут быть ручными и автоматизированными. Автоматизированные делятся на две группы — предназначенные для прямой резки и резки под углом 45 градусов, а также для фигурной резки.

К первой категории относятся:

- камнекольные установки — востребованы при производстве брусчатки и декоративных осколков, которые используют при мощении улиц и садовых дорожек;

- отрезные — отвечают за распил массивных каменных глыб на фрагменты необходимого размера;

- калибровочные — производят выравнивание поверхности из камня и придают ему эстетичный декоративный вид.

Предусмотренная функция обработки под углом 45 градусов существенно облегчает трудовые затраты и намного сокращает время обработки каждой заготовки. Фигурную резку производят на специализированном оборудовании с целью придания изделиям узорной формы.

Принцип работы такого устройства базируется на гидроабразивной технологии.

Другие

Особняком стоят линии по переработке пластика в гранулы и станки для производства пеллет. Они включают в себя оборудование, предназначенное для измельчения, очистки от сторонних включений, подсушивания, сепарации, гранулирования и заключительной упаковки пластмассы.

Одна линия станков включает все вышеперечисленные механизмы. В ряде случаев требуется сепаратор, сортировочные столы, транспортеры и конвейеры.

Классы точности

Каждый вид станкового оборудования подлежит обязательной проверке на соответствие нормативам точности. Итоги проведенных испытаний фиксируются в специальных актах и вкладываются в паспорт агрегата. Все виды оборудования имеют свой ГОСТ, который регламентирует максимальное отклонение по каждой проверке. В зависимости от типа станков количество и частота проверок могут различаться. К примеру, некоторые модели широкоуниверсальных фрезерных станков с ЧПУ могут включать несколько десятков испытаний.

По результатам тестов все станковое оборудование делится на классы с учётом точности работы.

- Н — установки нормальной точности, на них производится обработка деталей из металлопроката и литья.

- П — повышенная точность. Такие агрегаты изготавливаются на базе оборудования с нормальной точностью, но их монтаж производится с максимальной тщательностью. Эти станки обрабатывают те же заготовки, но все работы выполняются точнее.

- В/А — оборудование высокой и особо высокой точности. Здесь предполагается использование особых конструктивных элементов, более тщательная проработка узлов и специфические условия эксплуатации.

- С — особо точные станки, позволяют добиться максимальной точности обработки заготовок. Востребованы при изготовлении измерительного инструмента, зубчатых колес и прочих вариантов обработки.

Отклонения по испытаниям соседствующих классов точности агрегата отличаются между собой в пределах 1,6 раза.

В соответствии с ГОСТ 8-82 для всех видов станков, включая версии с ЧПУ, внедрен единый стандарт тестов на точность. В соответствии с ним принадлежность к категории определяется по трём параметрам:

- геометрическая точность самого оборудования;

- точность обработки тестовых заготовок;

- дополнительные параметры.

На основании этого стандарта категориям агрегатов присваиваются классы точности. При этом оборудование, принадлежащее к одинаковой группе, должно обеспечивать равную точность обработки образцов идентичной величины и формы.

Лучшие производители

Надёжные, функциональные и долговечные станки изготавливаются в разных странах. Наиболее качественное импортное оборудование производится в США, Европе, а также в ряде азиатских государств. В топ крупнейших производителей входят несколько известных брендов.

- TOYODA (Япония). Эта фирма была открыта в 1941 г. в качестве дочернего подразделения Toyota Motor Corporation. Изначально предприятие специализировалась на выпуске цилиндрических шлифмашин, но начиная с 70-х гг. ХХ столетия производитель наладил выпуск обрабатывающих центров высокой точности для массового производства. В наши дни компания признана лидером по изготовлению агрегатов с ЧПУ.

- SMTCL (Китай). Станкостроительный комбинат признан самым крупным на территории Китая, выпуск продукции превышает 100 тысяч единиц станков в год. Производственную деятельность предприятие начало в 1964 г. К 2020 г. в концерн вошло 15 станкостроительных производств, а также научно-исследовательский центр, занимающийся созданием высокотехнологичных агрегатов. Произведённые станки продаются свыше чем в 70 странах мира, в том числе в России, Италии, Германии, Англии, Канаде, США, а также Турции, Южной Корее, Японии и ЮАР.

- HAAS (США). Американское предприятие работает с 1983 г., на сегодняшний день считается самым крупным станкостроительном комбинатом в США. Ассортиментный портфель включает токарные агрегаты, обрабатывающие модули с ЧПУ и крупногабаритные пятиосевые специализированные установки. При этом 75% цехового оснащения составляют станки собственного же изготовления, подобный подход позволяет существенно снизить себестоимость изделий.

- ANCA (Австралия). Производитель изготавливает шлифстанки с ЧПУ с середины 80-х гг. ХХ столетия. Цеха располагаются в Мельбурне, ещё два завода работает на Тайване и в Таиланде. Компания производит инструментальные режущие, а также заточные станки, установки для выпуска метчиков, изготавливает фрезерные и шлифовальные агрегаты.

- HEDELIUS (Германия). Старт работы немецкой компании пришелся на 1967 г. Изначально производитель ограничивал ассортимент деревообрабатывающими станками. Но уже спустя десятилетие была открыта линия по созданию обрабатывающих устройств для нужд металлообрабатывающей промышленности.

- Biglia (Италия). Итальянский изготовитель признан одним из лидеров по изготовлению производительных обрабатывающих токарных агрегатов. Свою производственную деятельность ведёт с 1958 г. Компания предлагает токарно-фрезерные центры, а также вертикальные станки, установки для обработки круглых прутков и обрабатывающие установки.

Качество продукции подтверждено международными сертификатами ISO 9001 и CE Mark.

Комплектующие и приспособления

Все комплектующие, используемые в станках, условно можно поделить на 3 категории.

- Механические — это направляющие, а также подшипники для них. Сюда же входят зубчатые рейки, приводные ремешки для передач, муфты, рольганги, редукторы и другие.

- Электромеханические — включают всевозможные движки, шпиндель и приводы осей. К этой группе относят вспомогательные моторы, к примеру, для подачи смазочно-охлаждающей жидкости. В категорию входят и силовые агрегаты для управления ими (блоки питания, преобразователи частот, электромагнитное реле, концевые датчики).

- Электронные — эту группу расходников составляют платы, коммуникации, драйверы и многое иное.

Нужно иметь в виду, что некоторые расходники образуют друг с другом единую функциональную связку. Примером является: шаговый двигатель, драйвер, а также блок питания для привода. Все комплектующие этой связки должны в точности соответствовать друг другу. То же самое относится к группе: шпиндель, частотный преобразователь, винты и гайки, зубчатая рейка и шестерня.

При необходимости замены одной из запчастей в подобной связке выбор необходимо делать с учетом технико-эксплуатационных параметров всех остальных комплектующих. При выборе одной определённой запчасти такой группы необходимо предоставить продавцу основную документацию на прочие компоненты связки. Как минимум у них должен быть один производитель.

Нюансы ремонта

Ремонт станков — процесс непростой. Выполнить его своими руками могут люди, имеющие специализированные навыки работы с подобным оборудованием. Приведём пример на основе токарного станка. Далеко не секрет, что желание оборудовать мастерскую токарным станком зачастую расходится с возможностями бюджета. Именно поэтому некоторые приобретают модели, бывшие в употреблении, порой в довольно плачевном состоянии.

Продлить эксплуатационный ресурс подобной техники позволяет ремонт. Одним из самых распространенных дефектов таких станков становится выработка режущих поверхностей металлообрабатывающего станка, приводящая к износу. В таком случае ремонт должен обязательно включать процедуру шабрения, в результате которого все поврежденные слои фрикционных поверхностей снимаются.

Чаще всего шабрению в токарных станках подлежат суппорт, каретки и направляющие станины. Выработка направляющих связана с частым попаданием металлической стружки либо грубым нарушением условий эксплуатации. К поломке приводят резкая смена рабочих режимов, недостаточное количество смазки и другие факторы. Шабрение может быть черновым — оно производится с целью устранения выраженных дефектов, в этом случае снимается 0,001-0,03 мм металла.

Сразу после черновой обработки производится чистовое шабрение, оно позволяет нейтрализовать все мелкие неровности, выявленные при помощи краски. Оставшиеся на поверхности после шабрения нанесённой краски пятна становятся ориентиром для мастера— чем меньше будет их число и диаметр, тем ровнее получится поверхность. На финишной стадии работ производят отделочное шабрение, его целью является обеспечение равномерного распределения пятен.

Конечно же, ремонт не ограничивается проведением шабрения. Однако, именно эта мера позволяет обеспечить максимальную точность точения и плавность передвижения рабочих механизмов оборудования.

Однако, нужно понимать, что любой ремонт станков своими руками целесообразен лишь в том случае, если речь идет об облегчённой малофункциональной бытовой технике. При необходимости реставрировать установки среднего или тяжелого класса весом в несколько тонн лучше передать технику в руки специалистов. Они не только вернут ей работоспособность, но и увеличат производительность.

Источник https://vektorus.ru/blog/vidy-stankov.html

Источник https://stroy-podskazka.ru/stanki/chto-nuzhno-znat/