Литейное оборудование | это. Что такое Литейное оборудование?

Литейное производство: оборудование для литейной лаборатории и контроля литья металла

Литейное производство позволяет производить заготовки и детали различной конфигурации и массы. Получению готовых изделий предшествует множество операций, некоторые их которых происходят при высокой температуре, и предполагает работу с материалами в различных агрегатных состояниях: твердом, газообразном и жидком.

В литейном цехе используется разнообразное технологическое и транспортное оборудование, а получение качественных отливок невозможно без контроля различных параметров на всех этапах производства, поэтому оснащению лаборатории уделяется особое внимание. В арсенале этого подразделения предприятия должны быть приборы для проведения требуемых исследований, в том числе экспресс-анализа химического состава металлов и сплавов.

Технологический процесс литейного производства

Представление о технологии получения отливок дает возможность понять проблемы, которые стоят перед литейщиками. Контроль качества на каждом участке литейного цеха оказывает влияние на качество готовой продукции и производительность, поэтому снижение внимания на каким-либо этапе технологического процесса — недопустимая ошибка со стороны технологов.

Отдельные производственные процессы литейного производства представляют собой целостный технологический комплекс, который можно разбить на следующие основные этапы:

- Технологическая подготовка. Определяется способ получения отливки, разрабатывается ее чертеж, проектируется оснастка и технология.

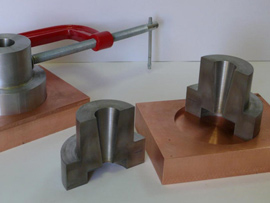

- Изготовление формы. По чертежам осуществляется изготовление модели, стержней и оснастки, которые необходимы для формовки изделия. Процесс формовки происходит параллельно с плавкой сплава заданного химического состава и определенной температурой.

- Заливка и охлаждение. Литейные формы заливают расплавленным металлом с помощью ковша или литейной машины.

- Извлечение отливок и их обработка. После охлаждения отливки до определенной температуры ее удаляют из формы, а также извлекают стержни. Затем она подвергается обработке для придания товарного вида.

Основное технологическое оборудование

При рассмотрении структуры оборудования, входящего в состав литейного цеха, можно выделить специализированное оборудование и оборудование общего назначения. К первой группе относятся агрегаты, без которых невозможен основной технологический процесс — получение из металла готового изделия.

- подъемники,

- питатели,

- крановое хозяйство,

- бункеры,

- трансформаторы,

- конвейеры и ряд других.

Основное технологическое оборудование отличается большим разнообразием, и подбирается в соответствии со спецификой производства, особенностями номенклатуры изделий и материалов, используемых для их получения. Эта группа агрегатов требует более детального рассмотрения.

Плавильные печи

Плавильная печь — основной технологический агрегат литейного цеха, который предназначен для получения сплава заданного химического состава. Это оборудование различается по способу нагрева, и может работать с использованием различных шихтовых материалов.

Печи бывают следующих типов:

- Индукционные. Принцип действия агрегата основан на индукционном расплавлении металла при прохождении через него вихревых токов. Для создания электромагнитного поля используется индуктор. Печи этого типа отличаются высокой скоростью расплавления шихты, удобством обслуживания, экономичностью и экологичностью. Кроме этого, имеется возможность быстрого перехода от одного сплава к другому.

- Электродуговые. Нагрев металла осуществляется электрической дугой постоянного или переменного тока. Агрегат позволяет вести плавку с окислением для получения конструкционных сталей или предусматривает безокислительный процесс для производства легированных марок.

- Газовые. Источником тепла служит газовоздушная смесь. Эти устройства обеспечивают точный контроль температуры, поэтому находят применение для плавки цветных и ценных металлов.

Литейные машины

В зависимости от способа прессования бывают литейные машины горячего и холодного прессования. Последние имеют довольно узкую специализацию, и предназначены для сплавов на основе меди, алюминия и магния.

Формовочное оборудование предназначено для получения литейных форм. Оно позволяет получать уплотненные формы и обеспечивает высокое качество отливок.

Ковши

Литейные ковши предназначены для транспортировки и разливки сплава в жидком состоянии. Они могут принимать различную форму, а их объем подбирается в зависимости от особенностей технологического процесса.

Система контроля качества

Получение качественной и конкурентоспособной продукции литейного производства невозможно без контроля на всех этапах различных характеристик и свойств материалов, используемых в технологическом процессе. Система контроля качества подразумевает:

- Контроль состава песка, определения технологических характеристик формовочных материалов и стержней применяются измерительные приборы разнообразных моделей.

- Контроль качества литья осуществляется различными неразрушающими методами исследования, которые позволяют определить соответствие изделий требованиям стандартов.

- Ведение плавки для получения сплава заданного химического состава — важнейшая задача, стоящая перед литейщиками. Для ее решения используются современные аналитические приборы — спектрометры, которые позволяют максимально оперативно с высокой степенью точности результатов выполнить анализ металла.

Спектральные анализаторы. Виды и требования к приборам

Особенности ведения технологического процесса в плавильных печах требует постоянного контроля химического состава на всех стадиях получения металла. Основные требования, предъявляемые к приборам, используемым для этих целей:

- экспрессность;

- высокая точность;

- возможность проведения контроля неразрушающими методами;

- простота проведения анализа;

- возможность автоматизации;

- приспособленность к эксплуатации в производственных условиях.

Оптико-эмиссионные анализаторы

На производстве находят широкое применение оптико-эмиссионные спектроскопы с искровым и дуговым возбуждением спектра (или их комбинацией), у которых рабочей средой служит аргон или воздух. Наиболее простой из них — стилоскоп, который имеет невысокую стоимость и позволяет быстро проводить визуальный анализ химического состава металлов и сплавов. Прибор не отличается высокой точностью, так как для регистрации спектра используется глаз оператора, поэтому литейщики прибегают к использованию более совершенных устройств, которые исключают недостатки стилоскопов.

Читать статью Оборудование для литья пластмасс под давлением

К преимуществам современных оптико-эмиссионных приборов относят:

- Возможность обнаружения даже незначительных примесей в сплавах. Это имеет особенную важность в литейном производстве, так как для ведения плавки необходимо знать содержание таких элементов, как углерод, сера и фосфор.

- Высокая точность результатов исследования. Метод используется не только для экспресс-анализа, но и для проведения сертификационного анализа.

- Анализ осуществляется бесконтактным способом.

- Нет необходимости отбора массивных проб.

- Экспрессность. Фактор времени при получении в плавильной печи сплава заданного состава имеет исключительную важность.

Оптико-эмиссионные приборы требуют проведения калибровки. Потребитель получает устройство с загруженными аналитическими программами, что может привести к затруднению при работе со сплавом, имеющим неизвестный химический состав, который отличен от состава стандартного образца. Для получения точных результатов перед исследованием проба нуждается в подготовке.

Рентгенофлуоресцентные анализаторы

Рентгенофлуоресцентный анализ металлов и сплавов позволяет провести количественный и качественный анализ металлов и сплавов. Приборы отличаются компактными размерами и простотой использования. Несмотря на универсальность, они не могут определять присутствие элементов с атомным номером менее 11. Таким образом, РФА не позволяют определить содержание углерода в стали и чугуне — наиболее распространенных материалов для производства отливок.

Тем не менее, метод широко используется в литейном производстве, и дополняет АЭСА, благодаря ряду преимуществ:

- Высокая точность результатов исследований.

- Анализ проводится без разрушения образца.

- Низкий предел обнаружения.

- Простая пробоподготовка.

- Возможность анализа пробы много раз.

- Высокая производительность.

Интересные предложения для литейщиков

Рынок приборов для анализа металлов и сплавов, и других материалов насыщен различными моделями анализаторов, которые могут быть использованы в системе контроля качества литейного производства. Среди них можно найти стационарные, мобильные и портативные устройства, позволяющие решать различные аналитические задачи.

Искролайн 100

Искролайн 100 — настольный спектрометр для анализа химического состава металлов и сплавов. Способен распознавать более 70 элементов, в том числе углерод, серу и фосфор. Прибор используется для входного контроля, сертификационного анализа и экспресс-анализа плавки.

Искролайн 300

Искролайн 300 — атомно-эмиссионный спектрометр, относящийся к лабораторному классу. Прибор способен выполнять экспресс-анализ металлов и сложных сплавов на любых основах в диапазоне спектров 174–930 нм. Находит применение как для решения рутинных аналитических задач, так и проведения сертификационного анализа.

SciAps серия X

Эта серия портативных рентгенофлуоресцентных анализаторов оснащена инновационным аппаратным обеспечением, что позволяет проводить исследование любых проб. Библиотека-марочник насчитывает более 1200 марок с возможностью неограниченного расширения. Параметры прибора оптимизируются в автоматическом режиме.

СПАС-01

СПАС-01 — универсальный оптический эмиссионный спектрометр, который предназначен для решения различных аналитических задач. В состав оборудования входит генератор, способный работать в различных режимах. Прибор способен распознавать спектры в диапазоне 185 – 930 нм, что делает его незаменимым в лаборатории литейного цеха.

Литейное оборудование

«. Литейное оборудование; ЛО: машины, автоматы, установки, плавильные печи, заливочные устройства, механизмы, манипуляторы, роботы, средства транспортирования и системы управления, предназначенные для изготовления отливок. «

Источник:

(введен в действие Приказом Ростехрегулирования от 04.09.2007 N 233-ст)

Официальная терминология . Академик.ру . 2012 .

Смотреть что такое «Литейное оборудование» в других словарях:

литейное оборудование — 3.1 литейное оборудование; ЛО: Машины, автоматы, установки, плавильные печи, заливочные устройства, механизмы, манипуляторы, роботы, средства транспортирования и системы управления, предназначенные для изготовления отливок. Источник: ГОСТ 10580… … Словарь-справочник терминов нормативно-технической документации

литейное (технологическое) оборудование — Совокупность машин, автоматов, установок, плавильных печей, заливочных устройств, манипуляторов, предназначенных для выполнения процессов, операций и переходов изготовления отливок при различных переделах и способах литья, включая специальные… … Справочник технического переводчика

Литейное производство — I Литейное производство одна из отраслей промышленности, продукцией которой являются отливки (См. Отливка), получаемые в литейных формах при заполнении их жидким сплавом. Годовой объём производства отливок в мире превышает 80 млн. т, из… … Большая советская энциклопедия

Литейное производство — I Литейное производство одна из отраслей промышленности, продукцией которой являются отливки (См. Отливка), получаемые в литейных формах при заполнении их жидким сплавом. Годовой объём производства отливок в мире превышает 80 млн. т, из… … Большая советская энциклопедия

ГОСТ 10580-2006: Оборудование технологическое для литейного производства. Общие технические условия — Терминология ГОСТ 10580 2006: Оборудование технологическое для литейного производства. Общие технические условия оригинал документа: 3.2 безопасность литейного оборудования: Способность оборудования выполнять свои функции, а также иметь… … Словарь-справочник терминов нормативно-технической документации

вытяжное (литейное) устройство — Устройство, извлекающее модель из полуформы. [ГОСТ 18111 93] Тематики оборудование для литья Обобщающие термины машины для изготовления форм и стержней … Справочник технического переводчика

Формовочное оборудование — служит для изготовления литейных форм (См. Литейная форма). По рабочему процессу Ф. о. принято делить на формовочные машины, а также Пескомёты, пескодувные машины (См. Пескодувная машина), пескострельные машины (См. Пескострельная машина) … Большая советская энциклопедия

77.180 — Устатковання для металургійної промисловості ГОСТ 3.1125 88 ЕСТД. Правила графического выполнения элементов литейных форм и отливок. Взамен ГОСТ 2.423 73 ГОСТ 3.1401 85 ЕСТД. Формы и правила оформления документов на технологические процессы литья … Покажчик національних стандартів

27713 — ГОСТ 27713 Литейное оборудование. Машины для литья в кокиль. Присоединительные размеры крепления кокилей. ОКС: 25.120.30 КГС: Г44 Машины и оборудование для металлургической и литейной промышленности Действие: С 01.07.89 Текст документа: ГОСТ … Справочник ГОСТов

Читать статью Виды оборудования для промышленных предприятий

28493 — ГОСТ 28493 Литейное оборудование. Машины для изготовления и склеивания оболочковых форм. Основные параметры и размеры. ОКС: 25.120.30 КГС: Г44 Машины и оборудование для металлургической и литейной промышленности Взамен: ГОСТ 9311 79 и ГОСТ… … Справочник ГОСТов

Литейное оборудование

Классифицируют литейные цеха по роду литейного сплава, характеру (серийности) производства, массе одной отливки, мощности цехов (годовому производству отливок), способам производства и отраслям промышленности, которую они обслуживают. По каждому из этих признаков литейные цеха подразделяют на ряд категорий.

Литейные цеха по роду сплавов подразделяют на чугунолитейные (серого чугуна, ковкого, высокопрочного и легированного), сталелитейные (углеродистых, низколегированных и высоколегированных сталей) и литейных цветных сплавов, в том числе цеха тяжелых цветных (бронзолатунные и цинковые) и легких сплавов (алюминиевые и магниевые).

По серийности различают литейные цеха массового, крупносерийного, серийного, мелкосерийного и единичного производства отливок. Классификация литейных цехов черных сплавов по серийности производства приведена в табл. 1, где указано примерное годовое количество отливаемых деталей одного наименования применительно к весовым группам отливок.

Таблица 1. Классификация литейных цехов черных сплавов по серийности производства

По массе одной отливки литейные цеха делят на пять групп: цеха мелкого, среднего, крупного, тяжелого и особо тяжелого литья. Каждой группе цехов в зависимости от серийности производства соответствует своя максималь

ная штучная масса отливки (табл. 2). При достаточной загрузке оборудования отливки первых трех групп можно отливать в одном цехе, но в самостоятельных поточных линиях. Цеха тяжелого и особо тяжелого литья рекомендуется строить при минимальной массой отливки более 1 т.

По объему производства различают литейные цеха малой, средней и большой мощности.

Таблица 2. Классификация литейных цехов черных сплавов по максимальной массе одной отливки, кг

По способам производства литейные цеха делят на цеха, производящие отливки в объемные песчаные формы и цеха, где отливки изготавливают специальными способами литья: в оболочковые формы, металлические формы (кокили), под давлением, центробежным и др. Отдельную классификационную группу представляют литейные цеха, производящие специальные виды отливок: ванны купальные, изложницы и др.

2. Технологическая характеристика отливок

Среди отливок до 80 % по массе занимают детали, изготовляемые литьем в песчаные формы. Метод является универсальным применительно к литейным материалам, а также к массе и габаритам отливок. Специальные способы литья значительно повышают стоимость отливок, но позволяют получать отливки повышенного качества с минимальным объемом механической обработки. Способы получения отливок различными методами приведены в табл. 3.

Отливки, не рассчитываемые на прочность, с размерами, определяемыми конструктивными и технологическими соображениями, относят к неответственным; отливки, испытываемые на прочность, работающие при статических нагрузках, а также в условиях трения скольжения, относят к ответственным. Особо ответственные — это отливки, эксплуатируемые в условиях динамических знакопеременных нагрузок, а также испытываемые на прочность.

Возможности повышения производительности процессов литья, точности размеров и качества отливок расширяются при их изготовлении в автоматизированных комплексах, в которых используются новые механизмы для уплотнения смеси. Применяются электронные схемы управления технологическими процессами и счетно-решающие устройства для выбора оптимальных режимов.

Таблица 3. Способы изготовления отливок и область их применения

Применение роботов для нанесения покрытий, обсыпки блоков заливочных комплексов с телеуправлением обеспечивает защиту оператора от воздействия пыли, дыма, теплоты и брызг металла.

Прогрессивно также применение покрытия литейной формы для поверхностного легирования отливок. Так, карбидообразующие легирующие элементы (теллур, углерод, марганец) повышают износостойкость формы и устраняют рыхлость отливок; графитизирующие легирующие элементы (кремний, титан, алюминий) устраняют отбел, уменьшают остаточные напряжения и улучшают обрабатываемость отливок. Применение жидкоподвижных смесей при литье в песчаные формы повышает производительность труда, снижает трудоемкость изготовления формы и стержней в 3…5 раз, исключает ручной труд и позволяет полностью механизировать и автоматизировать производство изготовления форм и стержней независимо от их размеров, конфигурации и номенклатуры.

При производстве крупных отливок применение регулируемого охлаждения формы позволяет сократить продолжительность охлаждения в литейной форме отливок массой 20…200 т в 2 раза по сравнению с естественным охлаждением.

Отливки I класса точности обеспечиваются формовкой по металлическим моделям с механизированным выемом моделей из форм и с заливкой металла в сырые и подсушенные формы. Этот способ применяют в условиях массового производства и для изготовления наиболее сложных по конфигурации тонкостенных отливок.

Отливки II класса точности обеспечиваются формовкой с механизированным выемом деревянной модели, закрепляемой на легкосъемных металлических плитах, из форм и заливкой в сырые и подсушенные формы. Этот способ применяют для получения отливок в серийном производстве.

Отливки III класса точности обеспечиваются ручной формовкой в песчаные формы, а также машинной формовкой по координатным плитам с незакрепленными моделями. Этот способ является оптимальным для изготовления отливок любой сложности, любых размеров и массы из разных литейных сплавов в единичном и мелкосерийном производстве.

Технологичность конструкций отливок характеризуется условиями формовки, заливки формы жидким металлом, остывания, выбивки, обрубки. На выполнение основных операций технологического процесса получения отливки влияют уклоны, толщина стенок, размерные соотношения стержней и другие условия.

3. Плавильные агрегаты для чугунного литья

Для плавки чугуна применяют вагранки, дуговые электропечи ДЧМ, ИЧКМ, индукционные тигельные печи ИЧТ. Зависимость производительности вагранок от диаметра их шахты, а также рекомендуемая емкость копильников и грузоподъемность скиповых подъемников для загрузки шихты даны в табл. 4.

Читать статью Эксперты прогнозируют 30% сокращение потребления алюминия в России

Таблица 4. Вагранки с подогревом дутья и очисткой газов

Емкость бадьи и грузоподъемность скипового подъемника определены для совместной загрузки шихты, топлива и флюсов (см. табл. 4). При раздельной загрузке шихты и топлива с флюсом, что часто имеет место в практике, следует предусматривать меньшую емкость бадьи и соответственно грузоподъемность скипового подъемника.

Кроме скиповых подъемников, при которых легко автоматизируется загрузка шихты, допускается в отдельных случаях применение непрерывной загрузки вагранок пластинчатыми транспортерами или другими транспортными средствами. Для загрузки вагранок при реконструкции существующих цехов могут быть использованы монорельсовые тележки и шарнирные краны (существующие). При проектировании обязательно предусматривают грануляцию шлака и механизацию уборки отходов от вагранки (рис. 1).

Рис. 1. Продольное сечение вагранки фирмы «Крайслер» производительностью 50 т/ч: 1, 2 — площадка обслуживания; 3 — тарельчатый затвор; 4 — загрузочное окно; 5 — загрузочная площадка; 6 — окно забора газа; 7 — воздушная коробка; 8 — фурмы; 9 — желоб

Набор и взвешивание ваграночной шихты (шихтовку) осуществляют магнитными кранами с регулируемой подъемной силой магнитной шайбы или с помощью системы индивидуальных дозаторов с тензометрическими датчикам. В последнем случае для подачи металлических компонентов шихты в дозаторы в системе устанавливают встряхивающие бункера с траковыми или другого типа питателями. Взвешенные дозы каждой составляющей металлической шихты выдают на реверсивный пластинчатый конвейер, который подает шихту к воронке, расположенной над бадьей скипового подъемника.

При любой системе шихтовки металлических компонентов взвешенные в заданных количествах кокс и известняк загружают в бадью во время кратковременной остановки ее по пути следования шихтовых материалов в вагранку. При выборе плавильных устройств следует учитывать, что в процессе нагрева и расплавления чугуна в вагранках тепловой коэффициент полезного действия печи (ТКПД) достигает 45 %, но при перегреве жидкого чугуна он падает до 5 %. Перегрев жидкого чугуна в электропечах происходит при ТКПД порядка 55 %, а нагрев до температуры плавления — при ТКПД, равном 20…30 %. Следовательно, плавить чугун экономичнее в вагранках, а перегревать жидкий чугун до нужной температуры — в электрических печах. Поэтому дуплекс-процесс «вагранка—электропечь» получает все более широкое применение в чугунолитейном производстве.

Дуговые электропечи типа ДЧМ-10 используют при ваграночном дуплекс-процессе для подогрева и доводки жидкого чугуна до заданных температуры и химического состава. Печи типа ДЧМ-10 в современных цехах заменяют индукционными миксерами промышленной частоты тигельного или канального типа.

В России изготавливают тигельные индукционные миксеры ИЧТМ вместимостью тигля 1…16 т. Технические характеристики этих миксеров приведены в табл. 5, характеристики индукционных канальных миксеров типа ИЧКМ полезной емкостью 2,5…100 т — в табл. 6. С энергетической точки зрения печи ИЧКМ по сравнению с тигельными являются более экономичными, так как имеют более высокий ТКПД.

Таблица 5. Технические характеристики индукционных тигельных миксеров промышленной частоты для перегрева и выдержки расплавленного чугуна

перегреве металла на 100 оС,

* В числителе — теоретическая, в знаменателе — действительная производительность.

Технические параметры индукционных тигельных печей ИЧТ приведены в табл. 7.

Таблица 6. Технические характеристики индукционных канальных миксеров промышленной частоты

| Модели | Полезная вместимость, т | Мощность питающего трансформатора, кВ · А, исполнений | Намечаемая теоретическая производительность при перегреве чугуна на 100 оС, т/ч, исполнений | ||

| I | II | I | II | ||

| ИЧКМ-2,5 | 2,5 | 400 | — | 7 | — |

| ИЧКМ-4 | 4 | 630 | 14 | ||

| ИЧКМ-6 | 6 | ||||

| ИЧКМ-10 | 10 | 1260 | 29 | ||

| ИЧКМ-16 | 16 | ||||

| ИЧКМ-25 | 25 | 1260 | 2520 | 30 | 60 |

| ИЧКМ-40 | 40 | ||||

| ИЧКМ-60 | 60 | 2000 | 4000 | 60 | 124 |

| ИЧКМ-100 | 100 | ||||

Таблица 7. Технические характеристики индукционных тигельных печей промышленной частоты для плавки чугуна*

* Рабочая температура жидкого металла 1400 С.

В табл. 8 приведены данные производительности установок, состоящих из двух (одного) тиглей и одного основного (плавильного) трансформатора. При установке трех (двух) тиглей и двух трансформаторов, из которых один плавильный, а другой вспомогательный для миксерного режима, действительную производительность всей установки определяют с коэффициентом 1,3.

Таблица 8. Производительность индукционных тигельных печей промышленной частоты для плавки чугуна

4. Плавильные агрегаты для плавки стального литья

Технические характеристики дуговых сталеплавильных печей ДСП приведены в табл. 9, а индукционных тигельных печей ИСТ повышенной частоты — в табл. 10.

Таблица 9. Технические характеристики дуговых сталеплавильных печей

1. Гидравлические приводы механизмов перемещения электродов, наклона печи, подъема и поворота свода снабжаются от насосно-аккумуляторной станции.

2. Электропечи вместимостью 25 и 50 т могут быть оборудованы устройствами для электромагнитного перемешивания жидкой стали.

Талица 10. Технические характеристики индукционных тигельных печей

Примечание . Рабочая температура металла 1600 о С.

Сведения о производительности печей типов ДСП и ИСТ приведены в табл. 11 и 12 соответственно.

Таблица 11. Производительность электрических дуговых стеклоплавильных печей

основного процесса при числе смен:

Таблица 12. Производительность индукционных тигельных печей повышенной частоты для плавки стали

| Параметры | ИСТ-0,06 | ИСТ-0,16 | ИСТ-0,4 | ИСТ-1 | ИСТ-2,5 | ИСТ-6М1 | ИСТ-10 |

| Действительная производительность печи, т/ч | 0,05 | 0,10 | 0,26 | 0,57 | 1,75 | 3,0 | 3,5 |

| Продолжительность полного цикла плавки, ч | 1,2 | 1,55 | 1,56 | 1,76 | 1,43 | 2,0 | 2,86 |

5. Плавильные агрегаты для цветного литья

Сведения и технические характеристики плавильных агрегатов для цветного литья приведены в табл. 13—16.

Таблица 13. Индукционные печи промышленной частоты для плавки алюминия и его сплавов

Примечание. Рабочая температура металла 750 С.

Таблица 14. Индукционные тигельные печи промышленной частоты для плавки сплавов на медной основе

Примечание. Рабочая температура металла 1200 С.

Таблица 15. Индукционные канальные печи промышленной частоты для плавки сплавов на медной основе

Примечание. Продолжительность плавки дана для сплава Л63 при круглосуточной работе печи. Рабочая температура 1200—1400 С.

Таблица 16. Производительность индукционных печей промышленной частоты для плавки сплавов на медной основе

Таблица 17. Технические данные электропечей для плавки в кристаллизаторе различных металлов

Похожие записи:

- Система — управление — автоматическая линия — Большая Энциклопедия Нефти и Газа, статья, страница 1

- Автоматическая линия — Энциклопедия по экономике

- Литейное и металлургическое оборудование

- Промышленные мойки высокого давления (АВД) купить в Москве | Выгодная цена — Shop-AVD

Литьевые машины

Литьевая машина предназначена для литья изделий из пластмасс под высоким давлением. Это самое востребованное оборудование для переработки пластика и различных термопластов: полиамида, полистирола, полиолефинов, полиэфиров, полифениленоксидов. В термопластавтоматах и литьевых машинах производится около половины штучных изделий из пластмассы. Из них больше половины изготавливается методом литья под давлением. Рис.1. Литьевая машина от компании «ИМСТЕК».

Особенности литьевого оборудования

Инжекторно-литьевые машины выпускаются в горизонтальном, вертикальном и угловом исполнении. Горизонтальные машины с вертикальными разъемными формами и горизонтальным впрыском наиболее удобны и функциональны. Отличаются высокой производительностью. Имеют усилие смыкания до 6000 тонн. Вертикальные имеют горизонтально расположенные разъемы и вертикальный впрыск. Используются в производстве небольших деталей, в том числе с армирующими элементами. На станках с угловым расположением узлов создаются крупногабаритные изделия сложных форм, которые невозможно производить в обычных машинах. Бывают с горизонтальным узлом впрыска и вертикальным разъемом пресс-форм, или вертикальным впрыском и горизонтальным разъемом формы. Рис. 2. Схематичные изображения горизонтальных, угловых и вертикальных литьевых машин.

Разновидности машин

- Универсальные станки используются для изготовления широкой линейки изделий в литьевых формах.

- В специальных машинах создаются нестандартные изделия. Эти машины являются основными узлами сложных технологических линий. Могут использоваться нестандартные приемы литья:

- многокомпонентное и двухкомпонентное литье;

- микрослоистое литье под давлением;

- литье по технологии LFIM при низком давлении. В смеси могут добавляться металлические или керамические порошки, мономеры или пенообразующие реагенты.

- Устройства для микролитья и литья тонкостенных деталей используется для создания серийных мелких полимерных изделий.

- Лабораторные станки служат для разработки новых технологий, различных испытаний и отслеживания всех технологических этапов литья.

Инжекционная литьевая машина и принцип ее работы

Инжекционно-литьевая машина предназначена для изготовления изделий различных конфигураций с разной толщиной стенок.

Конструкция машины состоит из различных узлов и модулей:

1) Приемного бункера, куда подаются подготовленные гранулы твердого пластика.

2) Модуля пластификации и впрыскивания, предназначенного для расплава и подачи сырья под высоким давлением в литьевые пресс-формы. Узел состоит из червячного механизма, различных шнеков и цилиндров, ленточного нагревателя.

3) Пресс-форм для литья пластмасс, состоящих из подвижной матрицы и неподвижного пуансона, закрепленных на специальных плитах и образующих между собой полость.

4) Узла смыкания, который с помощью электрического или гидравлического механизма замыкает пресс-форму перед впрыскиванием в него полимерного сырья.

5) Гидравлического механизма, состоящего из регулирующих и распределительных клапанов, насосов, силовых цилиндров и выталкивающего привода, удаляющего готовые изделия из пресс-форм.

6) Автоматического узла управления, позволяющего устанавливать рабочие параметры литья и контролировать весь технологический процесс.

Технология литья в инжекционно-литьевой машине включает в себя несколько основных этапов:

Основные технические характеристики

- Объем впрыска. Показатель зависит от параметров изготовляемых отливок.

- Скорость впрыска. Определяет скорость подачи полимерного сырья в пресс-форму. Зависит от скорости перемещения шнека, его диаметра и мощности машины.

- Усилие смыкания форм. Этот показатель влияет качество отливаемых изделий и экономичность литья. При слабом запирании формы может образовываться облой.

Кроме того, габариты изделия зависят от максимального расстояния между плитами матрицы и пуансона, хода подвижной плиты.

Основные производители

Современные производители предлагают горизонтальные, вертикальные и угловые литьевые машины с усилием смыкания от двадцати до шести тысяч тонн.

К наиболее популярным моделям относятся машины китайских, тайваньских и европейских производителей:

Источник https://tukcom.ru/promyshlennost/litejnoe-oborudovanie-eto-chto-takoe-litejnoe-oborudovanie/

Источник https://imstech.ru/articles/litevye-mashiny/