Твердые легкие сплавы металлов

В ряду материалов, известных с незапамятных времен и повсеместно применяемых во многих сферах человеческой деятельности, металлы всегда занимали особое место. Причина их чрезвычайно высокой популярности легко объяснима: наряду с высокой прочностью они обладают повышенной тепло- и электропроводностью, пластичностью (ковкостью), особым металлическим блеском (отражательной способностью).

Металлами называются кристаллические вещества с закономерным расположением атомов в узлах пространственной решетки, обладающие непрозрачностью, характерным металлическим блеском и хорошей способностью проводить тепло, электрический ток и отражать световые лучи. Для металлов характерны также плотная кристаллическая структура, высокая прочность, способность к значительным пластическим деформациям, хорошие литейные свойства, свариваемость [3].

Бывают чистые металлы и металлические сплавы.

Металлические сплавы – это вещества, образовавшиеся в результате затвердевания жидких расплавов, состоящих из двух или нескольких компонентов. Металлические сплавы могут состоять только из металлов (сплав меди и цинка – латунь) и из металлов с малым содержанием неметаллов (сплав железа с углеродом – чугун и сталь). Сплавы могут обладать различными физическими, химическими и механическими свойствами путем изменения компонентов и соотношения между ними.

Металлы подразделяются на чёрные и цветные. К чёрным металлам относятся железо и сплавы на его основе. Черные металлы имеют высокую температуру плавления, большую плотность, высокую твердость. К ним относятся железо и сплавы на его основе – сталь и чугун.

Сталь – это сплав железа с углеродом в количестве 0,02 – 2,14%.

Чугун – это железоуглеродистый сплав с содержанием углерода 2,14 – 6,67%.

Они имеют наибольшее применение в строительстве, так как их стоимость значительно ниже цветных металлов (нежелезных).

Цветные металлы обладают низкой температурой плавления, большой пластичностью, имеют характерную окраску (красную, белую, желтую). К ним относятся медь, цинк, алюминий, никель, олово, свинец, золото, серебро).

Классификация металлов:

-

Черные металлы – имеют высокую температуру плавления, большую плотность, высокую твердость. К ним относятся железо и сплавы на его основе – сталь и чугун.

Сталь – это сплав железа с углеродом в количестве 0,02 – 2,14%.

Чугун – это железоуглеродистый сплав с содержанием углерода 2,14 – 6,67%.

Классификация сплавов:

- по основному компоненту — железные, алюминиевые и т.д.

- по плотности: легкие (магниевые, алюминиевые) с малой плотностью до 5000 кг на м куб.; и тяжелые (на основе вольфрама) с высокой плотностью не менее 15000 кг на м куб.

- по температуре плавления: легкоплавкие (температура плавления до 1539℃ — олово, свинец, цинк, самая низкая температура плавления у ртути 38, 87℃) и тугоплавкие (температура плавления выше 1539℃ — титан, хром, вольфрам).

- по применению:

- антифрикционные;

- коррозионно-стойкие (сплавы на основе железа, меди, алюминия);

- криогенные (сплавы на основе железа, алюминия), характеризуются комплексом тепловых, электрических, механических свойств и предназначены для работы при низких температурах (от -269 до+20);

- магнитные (сплавы, обладающие ферромагнетизмом);

- немагнитные.

2.2. Свойства металлов и сплавов. Физические свойства

Свойства металлов и сплавов делятся на:

- физические;

- химические;

- механические;

- технологические.

Физические свойства – это те свойства, которые определяются без воздействия силы. К физическим свойствам металлов относятся: плотность, температура плавления, тепло- и электропроводность, расширение при нагревании, намагничивание.

Плотность – масса, содержащаяся в единице объема (кг/м3):

где m – масса, кг (г); V – объема, м3 (см3).

По плотности различают металлы:

- тяжелые (плотность более 5000 кг/м3),

- легкие (плотность менее 5000 кг/м3), самый легкий металл — литий с плотностью 0, 531.

Температура плавления – способность металлов при нагревании переходить из твердого состояния в жидкое.

Электропроводность – это способность металлов проводить электрический ток под действием внешнего электрического поля. Электропроводность металлов в тысячи раз выше электропроводности неметаллических тел. Наибольшей электропроводностью обладают чистые металлы – медь, алюминий, железо. У сплавов электропроводность ниже. Из металлов, которые хорошо проводят электрический ток, делают электрические провода.

Теплопроводность – это способность металлов передавать тепло от более нагретых к менее нагретым участкам с той или иной скоростью. Высокая теплопроводность металлов позволяет быстро и равномерно нагревать их и охлаждать. Из технических металлов наибольшей теплопроводностью облает медь. Теплопроводность железа значительно ниже, а теплопроводность стали меняется в зависимости от содержания в ней компонентов. При повышении температуры теплопроводность уменьшается, при понижении – увеличивается.

Известно, что все металлы при нагревании расширяются, а при охлаждении сжимаются. Расширение при нагревании – это увеличение размеров (объемов) металлов и сплавов при нагревании. Это свойство надо учитывать при ковке, сварке изделий.

Интересно знать: Тепловое расширение

Намагничивание – способность металлов и сплавов намагничиваться под действием магнитного поля.

По степени намагничиваемости различают:

- ферромагнитные металлы, способны намагничиваться под действием электрического поля (кобальт, никель, железо, а также ряд их сплавов);

- парамагнитные – способны слабо намагничиваться (алюминий, хром, титан);

- диамагнитные – не притягиваются к магниту, отталкиваются от него (медь, олово).

2.3. Химические свойства металлов и сплавов

Химические свойства характеризуют способность металлов и сплавов сопротивляться окислению или вступать в соединение с различными веществами: кислородом воздуха, растворами кислот, растворами щелочей и др.

К химическим свойствам металлов и сплавов относят:

- коррозионную стойкость (способность материала противостоять различным видам коррозии);

- кислотостойкость (способность металлов и сплавов противостоять разрушающему действию кислот. Например, соляная кислота разрушает алюминий и цинк, а свинец не разрушает; серная кислота разрушает цинк и железо, но почти не действует на свинец, алюминий и медь);

- щелочестойкость (способность противостоять разрушающему действию щелочей. Щелочи особенно сильно разрушают алюминий, олово и свинец);

- жаростойкость (способность металлов и сплавов противостоять разрушению кислородом при нагреве. Для повышения жаростойкости вводят специальные примеси в металл, как, например, хром, ванадий, вольфрам).

2.4. Механические свойства металлов и сплавов

Механическими называют свойства, которые определяются с воздействием силы. К ним относятся: прочность, твёрдость, пластичность, упругость, ударная вязкость и жаропрочность металлов.

Прочность – способность металла сопротивляться разрушению при действии на него внешних сил. Прочность – одно из важных свойств металлов. Для точного определения и измерения прочности из металла или сплава изготовляют образец и подвергают его испытанию на специальной разрывной машине, которая постепенно, но с возрастающей силой растягивает образец до полного его разрыва. Наибольшее напряжение, которое может выдержать образец металла не разрушаясь, называется пределом прочности для данного металла или временным сопротивлением разрыву.

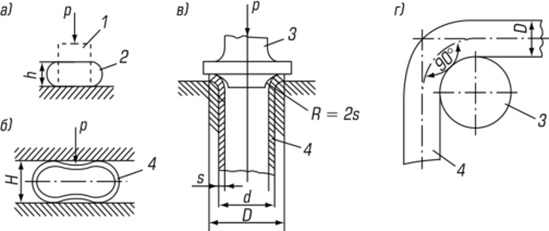

Прочность определяется в испытаниях на растяжение, сжатие, изгиб, кручение и срез (Рис.2.1).

Рис.2.1. Определение прочности металла

Твердость – способность металла сопротивляться внедрению в него более твердого тела. Твердость определяют с помощью твердомеров внедрением стального закаленного шарика в металл (на приборе Бринелля) или внедрением алмазной пирамиды в хорошо подготовленную поверхность образца (на приборе Роквелла). Чем меньше размер отпечатка, тем больше твердость испытуемого металла. Например, углеродистая сталь до закалки имеет твердость 100 . . . 150 НВ (по Бринеллю), а после закалки — 500 . . . 600 НВ (Рис.2.2).

Рис. 2.2. Схема определения твердости: а — по Бринеллю; б — по Рoквеллу; в — по Виккерсу

Ударная вязкость – способность металла сопротивляться действию ударных нагрузок.

Хрупкость – свойство металла разрушаться без заметной пластической деформации.

Вязкость – способность металла оказывать сопротивление ударным внешним силам. Вязкость — свойство обратное хрупкости.

Упругость – способность металла восстанавливать форму и объем после прекращения действий внешних сил. Высокой упругостью должны обладать стали и сплавы для изготовления рессор и пружин.

Пластичность – способность металла необратимо изменять свою форму и размеры под действием внешних и внутренних сил без разрушения.

Необходимость определения пластичности металлов вызывается тем, что пластичные металлы можно подвергать обработке давлением, т. е. ковать, штамповать или на прокатных станах превращать слитки металлов в полосы, листы, прутки, рельсы и многие другие изделия и заготовки.

В противоположность пластичным хрупкие металлы под действием нагрузки разрушаются без изменения формы. При испытании хрупкие образцы разрушаются без удлинения, внезапно. Хрупкость является отрицательным свойством. Вполне пригодным для изготовления деталей машин будет не только прочный, но и в определенной мере пластичный металл.

Интересно знать: Испытание строительной арматуры на растяжение

Способность металлов принимать значительную пластическую деформацию в горячем и холодном состоянии широко используется в технике. При этом изменение формы тела осуществляется преимущественно с помощью давящего на металл инструмента. Поэтому полученное изделие таким способом называют обработкой металлов давлением или пластической обработкой. Обработка металлов давлением представляет собой важный технологический процесс металлургического производства. При этом обеспечивается не только придание слитку или заготовке необходимой формы и размеров, но совместно с другими видами обработки существенно улучшаются механические и другие свойства металлов.

Прокатка, волочение, прессование, ковка, штамповка представляют собой различные виды обработки металлов давлением в пластическом состоянии. Среди различных методов пластической обработки прокатка занимает особое положение, поскольку данным способом производят изделия, пригодные для непосредственного (в состоянии поставки) использования в строительстве и машиностроении (шпунт, рельсы, профили сельскохозяйственного машиностроения и пр.).

2.5. Технологические свойства и пробы металлов

Технологические свойства характеризуют способность материала подвергаться различным способам холодной и горячей обработки. К ним относятся: ковкость, свариваемость, обрабатываемость, износостойкость, заполняемость форм.

Ковкостью называют способность металлов и сплавов принимать необходимую форму под действием внешних сил, как в холодном, так и в горячем состоянии.

Жидкотекучестью называют способность металлов и сплавов заполнять литейные формы. Высокой жидкотекучестью обладает чугун.

Свариваемость – способность металла образовывать качественные сварные соединения.

Обрабатываемость резанием называют способность металлов и сплавов поддаваться механической обработке режущим инструментом.

Износостойкость – это способность металла и стали противостоять изменению свойств и разрушению в течении времени, при механическом, физическом или химическом воздействии. Для того чтобы увеличить износостойкость металла, есть различные способы. Например, это могут быть усиливающие конструкции, которые помогают компенсировать износ и равномерно распределить его. Также часто производят улучшение самого металла, покрывая его специальными средствами и т.д.

Главное свойство износостойких сталей – повышенная твердость, которая обеспечивается присутствием в составе марганца и других легирующих элементов. Причем чем сильнее нагрузка на элемент, тем более износостойкой и твердой становится деталь, а разрушения поверхности и внутренней структуры не происходит.

Технологическими пробами называют испытания материала с целью выявления пригодности его к тому или иному виду обработки. Технологические пробы металлов весьма разнообразны. Они служат для качественной или сравнительной оценки металла.

Испытания на изгиб стальных труб (Рис. 2.3., г) определяют способность труб загибаться без трещин и надрывов на угол 90°. Перед испытанием трубу 4 (наружным диаметром до 60 мм) заполняют чистым сухим речным песком или другим наполнителем. Испытание заключается в плавном изгибе образца любым способом, позволяющим загнуть образец так, чтобы его наружный диаметр dm в одном месте не стал меньше 85% от начального. Образец считается выдержавшим испытание, если на нем не появились изломы, надрывы, расслоения.

Испытание на отбортовывание труб (Рис. 2.3., в) используют для определения способности труб к отбортовке на угол 90°. Конец трубы 4 отбортовывается с помощью оправки 2 усилием Р пресса до получения фланца заданного диаметра D. Рабочая поверхность оправки должна быть чисто обработанной и обладать высокой твердостью (HRC не менее 50). Радиус закругления оправки, которым формируется борт, должен быть равен двукратной толщине стенки трубы (R= 2s). Отбортовывание считается качественным, если на фланце не обнаружено надрывов и трещин.

Испытание на сплющивание труб (Рис. 2.3., б) служит для определения их способности сплющиваться до определенной высоты Н без трещин и надрывов. Конец трубы или ее отрезок длиной 20–50 мм сплющивают между двумя параллельными плоскостями. Если труба сварная, то шов на ней должен располагаться по горизонтальной оси, как показано на рисунке. Сплющивание труб производят плавно со скоростью не более 25 мм/мин. Образец выдержал испытание, если на нем не появились трещины или надрывы.

Рис.2.3. Технологические испытания: а – на осадку; б – на сплющивание; в – на отбортование труб; г – на изгиб труб; 1 – образец до осадки; 2 – образец после осадки; 3 – оправка; 4 — труба

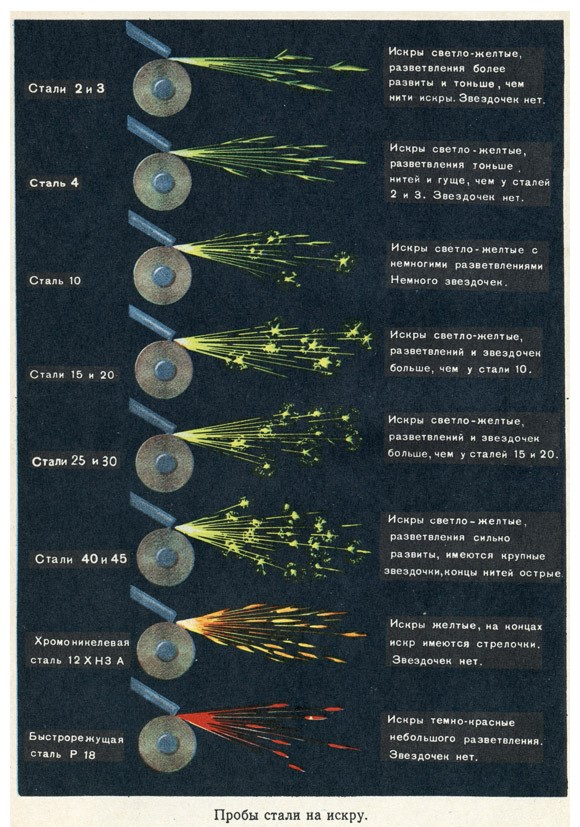

Искровая проба предназначена для определения марки стали (конструкционная, инструментальная или быстрорежущая). Принадлежность стали к определенной марке определяется этим способом достаточно точно.

Определение марки стали по искре производится на наждачном круге. При нажатии металла на быстро вращающийся наждачный круг образуется сноп искр, которые отличаются друг от друга по форме и цвету.

Для более правильного определения состава стали по искре необходимо иметь станки с соответствующими наждачными кругами и контрольные образцы стали потребляемых марок.

По длине искр, форме, их окраске, количеству и характеру звездочек судят о химическом составе стали (процентное содержание в сплаве углерода и присутствии в нем вольфрама, марганца и других элементов) (Рис.2.4).

С повышением процентного содержания углерода в конструкционной стали искровой пучок ее приобретает сходство с искровым пучком инструментальной стали.

Количество и плотность звездообразных разветвлений дают специалисту возможность определить примерное содержание углерода в стали.

Цвет искр зависит также от марки стали и постепенно изменяется от темно-желтого у малоуглеродистой стали до светло-желтого у инструментальной стали.

Быстрорежущую сталь узнают по темно-красному цвету искр. Искровые нити многократно прерываются, и пучки иногда слабо разветвляются.

Рис.2.4. Проба стали на искру

Комплекс ценных физических, химических, технологических и эксплуатационных свойств, обусловленный особенностями строения металлов и сплавов, выгодно отличает их от других материалов и во многих случаях делает незаменимыми. Однако металлы не лишены некоторых недостатков: способность металлов разрушаться под воздействием агрессивных сред и подверженность деформациям при изменении температурного режима.

Интересно знать: Сталь и её виды

Определение марки стали по цвету и форме искры

Способность металлов принимать значительную пластическую деформацию в горячем и холодном состоянии широко используется в технике. При этом изменение формы тела осуществляется преимущественно с помощью давящего на металл инструмента. Поэтому полученное изделие таким способом называют обработкой металлов давлением или пластической обработкой. Обработка металлов давлением представляет собой важный технологический процесс металлургического производства. При этом обеспечивается не только придание слитку или заготовке необходимой формы и размеров, но совместно с другими видами обработки существенно улучшаются механические и другие свойства металлов.

Прокатка, волочение, прессование, ковка, штамповка представляют собой различные виды обработки металлов давлением в пластическом состоянии. Среди различных методов пластической обработки прокатка занимает особое положение, поскольку данным способом производят изделия, пригодные для непосредственного (в состоянии поставки) использования в строительстве и машиностроении (шпунт, рельсы, профили сельскохозяйственного машиностроения и пр.).

БЛОК САМОКОНТРОЛЯ

Для повторения и закрепления теоретического материала ознакомьтесь с презентацией «Свойства металлов и сплавов»

Презентация «Глава 2. Свойства металлов и сплавов»

Сплавы металлов

Очень часто в ходе изучения химии, не обращая особого внимания на понятия, многие начинают считать слово «металл» и «сплав» за синонимы. На самом деле, это далеко не так! Все начинается с того, что металлом, вроде железа или алюминия, выделяют группу характерных химических элементов и компонентов. Сплавы же являются исключительно продуктом соединения нескольких металлов в один, ведь в чистом виде, металлы редко используются, даже на производстве чаще всего применяются полноценные сплавы. Это используется для получения определенных химических или физических свойств, потребуется узнать их состав сплава, содержание углерода для дальнейшего уменьшения стоимости конечной продукции и по некоторым другим необходимым требованиям при изготовлении деталей из сплава или другого материала.

Что такое сплав?

Сплавом считается соединение нескольких металлов, как сплавы железа или алюминия, либо соединение одного металла, как железо, с несколькими другими неметаллическими добавками, элементами двух или более. В отличие от чистого металла, вроде железа в составе, сплавы составляют большую часть предметов из всего числа, созданных таким образом. Также иногда их именуют макроскопической однородной системой, которую получают при помощи основного метода плавления при изготовлении деталей из сплава чугуна или меди. Сплавы можно получить и без расплавления основного компонента — методами порошковой металлургии.

Первое появление сплавов из алюминия можно заметить еще в Древние времена, ведь люди еще много миллионов лет назад постепенно начали осваивать кузнечное дело и медные сплавы, детали вроде чугуна или бронзы, определяли их в уникальный класс, занимались изготовлением специальных машин для повышения изначальной низкой скорости переработки, придумывали новые названия для руды.

Вместе с этим, производились определенные основные эксперименты, в ходе которых создавались новые из двух или более элементов, которые известны человечеству, созданные при изготовлении из исходных порошковых видов железа, никеля, цинка, хрома и второго компонента, как свинец и др, по сей день, с помощью термической обработки.

Основным преимуществом сплавов (включающих в себя в составе следующих примерных компонентов: железо, хром или алюминий, цинк, никель, свинец) считается возможность легировать их для получения наиболее подходящих технологически свойств при изготовлении детали. Для этого потребуется использовать определенные металлы и станки. Сейчас известны все формулы и пропорции цинка, никеля и прочих, поэтому сплавы чугуна с нужными характеристиками при плавлении не вызывают особой сложности в изготовлении со сплавом чугуна, бронзы из железа, алюминия или углерода, цинка и никеля, прочих промышленных компонентов и детали, чтобы легировать их.

Свойства

Каждый металл и технология имеют определенные свойства, стойкость и состав при изготовлении. Разберем каждое из свойства сплавов чугуна, никеля и прочих, более подробно:

- Прочность. Показывает сопротивление металла к внешним нагрузкам, как кремний, литой кобальт, висмут.

- Упругость. Возможность восстановления первоначальной формы и размеров металла после прекращения воздействия бытовой нагрузки после плавления, даже спустя два раза, как кадмий.

- Пластичность. Характеристика, отвечающая за деформацию металла под воздействием внешних нагрузок.

- Твердость. Сопротивление металла при воздействии нагрузок, связанных с непосредственным соприкосновением.

- Вязкость. Определяется сопротивлением металла к разрушению, когда на него воздействуют при помощи низких температур.

Перечисленные выше свойства определяют важнейшие физические параметры структуры для каждого из легирующих свойства металлов без режущих качеств, ковка которых возможна (алюминий, бронза).

Признаки металлов

Помимо этого, существуют признаки металлов. Особенно выделяются следующие:

- Ковкость.

- Пластичность.

- Электропроводимость при изменении температуры.

Блеск также относят к признакам металла (примером является железо, латунь), но некоторые неметаллы также обладают этим свойством при изготовлении компонентов при плавлении.

Общая характеристика металлов

Как известно, основные металлы стали известны и доступны человечеству для обработки, начиная с Древнего мира. Уже тогда человечество при помощи разных способов легировать их и придумывать новые полезные варианты применения металлов в виде компонентов, вроде железа или алюминия, меди, углерода, олова. Сейчас каждый знает о том, что химические элементы можно легировать, их подразделяются на две группы: металлы и неметаллы. Подобное разделение обладают общими характеристиками, в случае с металлами (железом, цинком, никелем), её стоит рассмотреть подробнее, перед тем, как легировать.

Одна из особенностей металлов в составе, вроде железа, заключается в обладании высокой тепло и электропроводимости, ковкости, пластичности и уникальном металлическом блеске. В случае с Периодической системой химических элементов, обратите внимание на разделительную линию, которая расположена от бора к астату. Слева от разделительной линии и до самого низа, идут металлы, с l подгруппы и вплоть до Vll подгруппы в этой таблице (обладают некоторые исключения).

Характеристика металлов

Внешний энергетический уровень у атомов металла подразумевает под собой от 1 до 3 электронов. В процессе вступления в химические реакции, валентные электроны атомов металлов передаются элементу, с которым происходит химическая реакция. Причина заключается в том, что атомы металлов обладают большим радиусом друг от друга, как содержание у железа.

Металлы (железо, алюминий, олово) характерны своими восстановительными свойствами, которые проявляются в химических реакциях. Кроме того, в них они всегда имеют положительную степень окисления! Между заряженными частицами металлов образуется особая химическая связь – металлическая. Она представляет собой кристаллическую решетку из простых веществ металлов, содержание такой связи – это важный фактор.

В узлах такой кристаллической решетки находятся заряженные ионы металлов (железо, алюминий), а между ними будут передвигаться свободные электроны. Непрерывное движение электронов приводит к столкновению с ионами металлов, после чего они превращаются в нейтральные атомы и в дальнейшем, вновь преобразуются в ионы. Такая связь свободных электронов с ионами металлов в составе называется металлической связью, как содержание у железа.

Применение

Сплавы повсеместно применяются для самой разной деятельности. Разберемся подробнее, где и в каких случаях применяют те или иные сплавы.

Использование сплавов для создания конструкционных материалов

Машиностроение и строительство – это два наиболее самых частых примера применения строительных материалов, которые приходят в голову, когда требуется привести примеры использования сплавов чугуна в реальной жизни в виде материала содержание углерода. Это может быть сталь, чугун и некоторые другие сплавы из меди и углерода, используемые в дальнейшем в качестве материала, каждый из которых повышает надежность постройки и обладает важными чертами.

Помимо этого, будучи относительно легким металлом, алюминий применяется в конструкциях в качестве материала, на основе меди и углерода, которые должны отличаться своей легкостью. Из алюминия в качестве материала делают сплавы: силумин или дюралюминий, которые в дальнейшем, активно используются при постройке кораблей, самолетов и вагонов поездов в виде материала обладают нужными требованиями, содержание для изделий. Для постройки самолетов также применяются материалы из сплава магния и углерода для изделий. Причиной тому являются физические свойства таких сплавов: легкость и устойчивость к высоким температурам, но сталь или чугун из-за состава не обладает этими параметрами для различных изделий производства.

Основой ракетостроения считается титан и углерод, из которых изготавливают термостойкие и относительно легкие сплавы в составе. Чтобы добавить сплавам некоторые свойства, используют «специальные добавки». Так, например, при добавлении материала марганца в сплав, сталь становится более ударопрочной, чтобы сделать сплав нержавеющим, потребуется добавить в сталь материал хром или чугун, олова. Грамотно используя знания о сплавах и добавках в стали и прочих, создаются самые прочные конструкции из стали, чугуна и олова, металлические сплавы которых заранее подготовлены к самым разным условиям и ситуациям.

Сплавы для инструментов

Специальные сплавы, изготавливаемые для переработки в инструменты, вроде стали, часто именуют инструментальными. Они прекрасно адаптированы под определенные условия работы с этими инструментами в составе из олова.

Подобные сплавы должны быть прочными, износостойкими, как сталь или олово. При определенных ситуациях, сплав, например, из стали, должен выдерживать разогревание до высоких температур без потери качества стали или олова. Это делается для закалки температурой инструментов из стали.

Чтобы придать какие-либо свойства, в материалах заранее используется ванадий, хром или вольфрам, олово в качестве добавок к сплаву стали или другому сплаву.

Сплавы в приборостроении, электронике и промышленности

В электропромышленности материал сплава меди является практически незаменимым, все из-за низкой стоимости и качествам материала, который прекрасно подходят для изоляции и многих других функций материалов. Запорные краны в некоторых приборах изготавливаются из материала латуни, которая отлично держит воду или газ, не позволяя пройти ей, когда запорный кран из сплава стали находится в закрытом положении.

Где применяют легкоплавкие сплавы

Отдельно выделяют в виде материала легкоплавкие сплавы, которые активно используются в пайке микросхем. Такие сплавы имеют наиболее подходящие параметры теплопроводности, химической инертности и прочности на разрыв, плотности материала, поэтому сталь не подходит.

Получившиеся сплавы активно применяют при изготовлении пожарных сигнализаций, термодатчиков, термометров, иногда в медицине для фиксации костей и даже в протезировании. Сплавы применяют качестве теплоносителя для охлаждения ядерных реакторов, например, активно используется сплав натрия с калием, сталь не используется

Как используют сплавы в ювелирном деле

Использовать чистый металл даже в ювелирном деле – это неоправданно и весьма дорого, поэтому применяются сплавы. Для повышения прочности и износостойкости, требуется сплавить золото и подходящий металл, вроде меди или серебра.

Температура плавления в сплаве серебра и золота понижается, а сочетание меди и золота в сплаве повысит твердость изделия. Использование по-настоящему чистого золота – это достаточно непростая задача, а не в виде сплава, ведь будучи совершенно чистым металлом, золото мягкое, в отличие от его сплава. Это приводит к деформации, большому количеству царапин и многим другим проблемам, которые решаются при помощи сплава, сталь почти не используется.

Применение сплавов в сфере искусства

Художественное литье, чаще всего, производится при помощи бронзы. Это же касается «оловянной бронзы», такое слово относится к сплаву меди и олова. В отличие от чистой меди, основа сплава оловянной бронзы гораздо более прочная, износостойкая и более легкоплавкая.

Существует отдельное направление в искусстве, которое направлено на художественные изделия из чугуна. Это не самая простая задача, но качество получаемых изделий всегда выше, чем у кованых аналогов, вроде стали или с примесью стали.

В некоторых городах изделия из чугуна создают уникальную атмосферу, украшая мосты чугунными лестницами, разнообразными скульптурами и многими другими изделиями, которые ежедневно можно повстречать на улицах большинства крупных городов.

Классификация

Присутствует достаточно широкая классификация, с основой которой потребуется ознакомиться подробнее.

Черные металлы

Делятся на несколько подгрупп, которые имеют разные свойства и специфику.

Железные металлы

Основой считаются Mn, Co и Ni. Их добавляют к ферруму, чтобы создать сплав под названием сталь. Далее готовый продукт – сплав, активно используется в производстве.

Урановые металлы

Имеют узкопрофильное применение, но имеют высокую важность, основу в своей отрасли по причине радиоактивности.

Редкоземельные

Среди них особенно выделяются Pr, La и Nd. С помощью редкоземельных металлов получаются поистине уникальные вещи, например, стекло, которое не пропускает ультрафиолетовые лучи!

Щелочноземельные металлы

Всегда твердые металлы при комнатной температуре, обладают серой окраской. К ним относятся радий, бериллий, кальций и магний. В чистом виде применяются только в атомной энергетике, в остальное время, могут являться частью каких-либо сплавов.

Тугоплавкие металлы

Имеют более высокую температуру плавления, если сравнивать с железом. В категорию тугоплавких металлов входят рений, вольфрам, ниобий и молибден.

Цветные металлы

Заметно дороже черных металлов, применяются повсеместно, крайне востребованные. Их активно используют для производства электроники, включая смартфоны, для строительства домов и при изготовлении автомобилей. Могут использоваться при изготовлении уголков, балок, арматур и прочих элементов. Цветные металлы разделены на три основных группы с разной температурой плавления.

Легкие металлы

Широкая сфера применения, легкоплавкие. К этой группе относится Mg, Al, Ti. Обладают небольшой массой, устойчивые к коррозии. Mg чаще всего используется для производства автомобилей и фотоаппаратов. Высокая прочность и средняя масса титана обеспечивают отличные показатели, поэтому титан является настоящей основой для большинства космических ракет, используется в сплаве с другими компонентами.

Благородные металлы

Сложны в добыче, довольно редкие в природе. К ним относят Ag, Pt и Au. Эта группа содержит особое применение в ювелирном производстве в виде сплавов, из них создают потрясающие украшения, существуют разные вариации сплавов, изготавливаемых под разной температурой.

Тяжелые металлы

Эта категория знаменита из-за латуни, бронзы и меди. В случае с медью, этот металл прекрасно содержит и проводит электрический ток, по этой причине активно используется в электронике. Бронза не боится механических повреждений, устойчива к различным погодным условиям, поэтому из этого металла делают памятники. Основу многих металлических элементов, включая проволоки и подшипники, изготавливают из латуни.

Основные виды сплавов

На самом деле, существует много разнообразных сплавов, многие из которых не имеют смысла по разным причинам (стоимость, содержат малую эффективность), поэтому рассмотрим наиболее частые варианты.

Сталь

Широко распространена по всему миру, основа состоит из ферума и углерода. Существуют разновидности стали, они содержат феррум и другие различные элементы, включая углерод в процентном соотношении из-за характеристик.

Чугун

Это еще один сплав углерода и ферума. Многие предметы, включая уличный интерьер, состоит из чугуна. При наличии правильной схемы основы, чугун показывает прекрасные механические свойства.

Медь

Основой таких сплавов являются латуни, содержащие в себе от 3 до 50 процентов цинка включительно. Существуют разновидности, например, сплав с содержанием от 5 до 20 процентов цинка – красный, от 20 процентов и более, он становится желтым. Элемент податлив, легко обрабатывается. Также содержат различные сплавы меди и станнума, а также некоторых других элементов, создают собственный вид бронзы.

Легкие сплавы

Подойдут практически для любых условий эксплуатации, ведь сплавы такого типа превосходно выдерживают испытание высокими температурами и внешним воздействием с применением силы. В целом, легкие сплавы – это важная часть во многих сферах жизни вкупе с углеродом, без них производства различной техники, включая космических кораблей, было бы серьезно затруднено.

Свинцовые сплавы

Состоящие из 1 части свинца и 2 частей олова, такие сплавы относят к припоям или третникам. Сплав свинца и сурьмы используют для пластин аккумуляторов, оболочек телефонных кабелей. Ранее из пьютера делали столовые приборы. В этом сплаве содержалось до 85-90% олова, остаток – свинец. Помимо этого, свинец часто используют в сплавах для прочных и надежных подшипников разного типа.

Магниевые сплавы

Легкость и высокая удельная прочность обеспечивают значительную популярность магниевых сплавов. Такие сплавы легко обрабатываются резанием, имеют потрясающие литейные свойства. Именно сплавы из магния становятся основой для многих движущихся элементов автомобилей и прочих элементов, которые подвержены высокой вибрации во время работы.

Некоторые сплавы Mg активно применяются для болтов, заклепок, твердой пайки. Коррозийная устойчивость довольно низкая по отношению к пресной и соленой воде, кислотам, но в обычных условиях эксплуатации, на воздухе коррозийной устойчивости таких сплавов достаточно.

С целью дополнительной защиты, сплавы из магния подвергаются дихроматной обработке, анодированию или хромовому травлению. Из-за высокой активности магния, как металла, требуется предотвратить возможное возгорание стружки или любых других свариваемых деталей.

Алюминиевые сплавы

Самозакаливающаяся группа с повышенной прочностью, которая отлично справляется с внешним воздействием. В большинстве случаев, негативно реагируют на изменение t°. При повышении температуры, свойства Al заметно ухудшаются, особенно, когда температурная отметка превышает границу в 175 градусов. Однако взамен, сплавы Al, благодаря оксидной пленке, отлично защищены и могут применяться даже в агрессивных условиях среды.

Сплавы из алюминия проводят тепло и электричество на хорошем уровне, немагнитны, полностью безвредные даже в контакте с пищевыми продуктами из-за отсутствия вкуса, токсичности. Взрывобезопасность (по причине отсутствия искр), высокая отражательная способность и возможность поглощать ударные нагрузки, делают этот металл одним из самых эффективных и распространенных в пищевой, автомобильной, осветительной промышленности. Сплавы из алюминия используются повсеместно, включая автомобилестроение и самолеты, некоторые виды вагонов.

Титановые сплавы

Модуль упругости, предел прочности и плотность у изделий из титана гораздо выше, в сравнении с магниевыми или алюминиевыми сплавами. Низкое содержание N, O и C в сплаве титана, гарантирует высокую пластичность. Особенность выделяется низкий износ и истирание, высокая усталостная прочность, даже по сравнению с магниевыми сплавами.

Сплавы из титана устойчивы к растворам солей, действию гидроксидов, а также азотной и некоторых прочих кислот. Исключением являются серная, ортофосфорная и галогеноводородная кислоты.

Сплавы из титана поддаются электродуговой сварке, а также точечной или роликовой сварке. Плавка производится в довольно строгих условиях, конкретно в вакууме или в контролируемой среде, чтобы избежать загрязнения сплава примесями кислорода, азота. Они делают получившийся сплав гораздо более хрупким и менее прочным.

Основное применение сплавы из титана нашли в авиационной и космической промышленности, благодаря прочности, устойчивости к температурам и относительной легкости. Некоторые особо прочные сплавы из титана используются в качестве легкой брони для некоторых боевых самолетов, реактивных двигателей и даже для полноценных корпусов летательных аппаратов.

Бериллиевые(Be) сплавы

Получение пластичного бериллиевого сплава происходит при помощи особого процесса добавления серебра. Удельная прочность бериллиевых сплавов превосходит практически все известные металлы. Бериллий отлично подходит для электрических контактов и пружин по причине большого модуля упругости. Бериллий в чистом виде применяют в ядерных реакторах в качестве отражателя и замедлителя нейтронов. Сплавы бериллия, благодаря оксидной пленке, устойчивы к высоким температурам. Основным недостатков бериллия считается токсичность, которая вызывает дерматит, трудности дыхания с дальнейшими осложнениями и болезнями органов дыхания.

Свойства сплавов

Все сплавы имеют собственные уникальные свойства, которые передаются им от металлов и некоторых добавочных компонентов, используемых в процессе плавки стали и прочих.

Физические свойства

Всего выделяют 4 основных видов свойств: физические, химические, технологические, а также механические свойства. Физическими свойствами называют те, которые можно определить без воздействия силы на металл или сплав. К ним относится температура плавления, расширение при нагревании, плотность, намагничивание, электропроводность и теплопроводность.

Химические свойства

Способность сплавов и металлов к сопротивлению окислению или вступлению в реакции с веществами, называют химическими свойствами. Они имеют высокую важность. Среди основных химических свойств, особенно выделяются следующие параметры: щелочестойкость, жароустойчивость, кислотостойкость и коррозионная устойчивость.

Механические свойства

В отличие от физических свойств, механическими называют те свойства, которые определяются под воздействием силы. К ним особенно относятся: ударная вязкость, жаростойкость, прочность, пластичность, твердость, упругость металлов. Проверка каждого из физических свойств происходит посредством специализированных для этого опытов.

Технологические свойства и пробы

Способность материала подвергаться разнообразным способам холодной или горячей обработке, называют технологическими свойствами. Это может быть свариваемость, ковкость, износостойкость, заполняемость форм и обрабатываемость.

Технологические пробы относят к процессам испытаний материала, целью каждого испытания всегда является проверка и выявления пригодности металла к какой-либо обработке, всегда такие пробы разнообразные, они служат для выявления и получения сравнительной оценки металла.

Получение металлов и сплавов

Процесс получения металлов и сплавов достаточно интересен, ведь изначально, до сплава, металлы проводят немалый пусть, начиная с самой добычи такого металла.

Добывание металла из руд

Подавляющее большинство металлов, встречающихся в природе, находятся в соединении с другими элементами. В этом есть исключения, например, золото и платина, иногда серебро и медь. Те металлы, которые находятся в свободном состоянии от других элементов, считают самородными.

Для добычи металлов используется химическая переработка их природных соединений, которая помогает отделить металлы от других элементов. Добыча золота и платины совсем другая, для них используют способы с промывкой водой или с помощью специально созданных для этого реагентов.

Горные породы и минералы, которые содержат в себе соединения металлов, пригодные для получения этих самых металлов, называются рудой. В руде содержатся сульфиды, карбонаты металлов и оксиды. Получение металлов из руды происходит посредством металлургических процессов.

Одним из способов получения металлов из руд заключается в восстановлении их оксидов при помощи CO2 или угля. Существуют пирометаллургические и гидрометаллургические методы. Оба способа извлечения металлов из руды значительно отличаются и применяются, в зависимости от ситуации и задачи, условий извлечения.

Как металлы достигают высокой чистоты?

В некоторых случаях требуется применение исключительно подобных металлов, например, для работы с ядерными реакторами. Малейшая доля, примесь другого вещества, может вызвать серьезную проблему. Так, например, активно используется чистый цирконий, который намеренно отделяют от частиц гафния для стабильной работы с процессами в ядерном реакторе.

Перегонка в вакууме

Различие между летучестью очищаемого вещества и имеющихся в нем примесей – это основа метода перегонки в вакууме. Сначала искомый металл загружают в специальный сосуд (нижняя часть сосуда нагревается), который заранее соединен с вакуум-насосом. В процессе такой перегонки на стенках сосуда будут осаждаться примеси, либо чистый металл, в зависимости от летучести очищаемых элементов.

Профили металлов и металлосырье

Наиболее распространены элементарные профили металлов в виде листов, труб, прокат, проволоки и стержней. В таком случае:

- Листовой металл. Бывает двух видов: толстолистовой или тонколистовой. Края листового металла обрабатываются при помощи специального струга.

- Трубы. Они бывают бесшовными (которые также называют цельнотянутыми) или сварными (сделанными внахлестку). Цельнотянутые трубы также используют для создания газовых или паровых труб. Для обрезки жестяных труб подойдет даже консервный нож! Чугунные трубы применяются в водо-канализационных каналах.

- Проволока. Может иметь один из трех видов сечения: круглое, прямоугольное или квадратное. Поверхность такой проволоки может быть луженной, омедненной, неизолированной или оцинкованной. Проволока может быть упругой или мягкой.

- Стержни. Всего выделяют 4 вида сечений для стержней: плоское, квадратное, шестигранное или круглое сечение.

Процесс изготовления легких сплавов достаточно интересный, но в этом деле есть нюанс. Самым главным фактором, который нельзя допускать, считается перегрев металла, который может привести к серьезной неудаче в виде некачественной продукции.

Коррозия металлов

Металлические материалы в виде металлов и сплавов на их основе, в процессе соприкосновения с жидкой или газообразной средой, подвергаются разрушению с разной скоростью. Причиной такому явлению является химическое взаимодействие, проявляемое в окислительно-восстановительной реакции, в которую металлические материалы вступают с веществами, находящимися в окружающей среде и окисляются.

Процесс самопроизвольного разрушения металлических веществ, которое происходит из-за химического воздействия окружающей среды на металлические вещества, называется коррозией. Результат этот процесса видел практически каждый в своей жизни на примере ржавчины, покрывающей металлические конструкции.

В мировом хозяйстве присутствует огромное количество металла и конструкций, изготовленных на основе металлических веществ. Скорость распространения коррозии достаточно низкая, однако ежегодно, из-за коррозии огромное количество металла безвозвратно теряется.

Для защиты от газовой коррозии, используют насыщение в горячем состоянии всей поверхности изделия при помощи некоторых металлов, которые обладают защитными свойствами, а именно, при помощи алюминия и хрома. Они образуют очень тонкий, но крайне прочный защитный слой, который препятствуют воздействию окружающей среды на металл. Когда применяют алюминий, процесс называется алитированием, а для хрома – термохромированием.

Скорость коррозии может являться важным фактором, если она не низкая. Она напрямую зависит от природы металла и окислителя, его содержания, наличия примесей, которые содержатся не только в металле, но и в окружающей среде: растворе или атмосфере скорость не низкая.

Ответы на популярные вопросы

По тематике металлов и сплавов, присутствует слишком много вопросов, которые могут возникнуть в ходе изучения темы. По этой причине, были выделены основные вопросы, которые задаются чаще всего, чтобы дать на них быстрый и понятный ответ.

Что такое механическая смесь?

Механической смесью называют сплав, который образуется в случае, когда все компоненты не способны взаимно растворяться в твердом состоянии и не могут образовать соединение.

Для формирования механической смеси чаще всего используют два элемента, оба их которых твердые растворы, либо с одним ограниченным твердым раствором.

Что такое химическое соединение?

Химическое соединение – это объединение элементов в более сложную систему. В химической связи наблюдается важное физическое взаимодействие, называемое электромагнитным.

Что такое твердый раствор?

Это твердые единородные вещества в составе которых присутствует несколько компонентов. Уникальность заключается в наличии всего 1 кристалл. фазы и необычной гомогенной области. Её необычность заключается отсутствии появления новых фаз на протяжении всех изменений. Все элементы такого типа раствора могут иметь самый разнообразный состав, что позволяет изменять его, добавляя новые компоненты или убирая лишние, которые вносят ненужные коррективы. Поэтому на всех стадиях формирования подобного «раствора», результат может быть совершенно разным!

Источник https://esychev.github.io/MaterialsScienceMCW/chapters/chapter_2/chapter2.html

Источник https://inoxtrade.ru/info/blog/splavy-metallov/