Схема химических превращений в доменной печи

Доменный процесс представляет собой совокупность механических, физических и физико-химических явлений, протекающих в работающей доменной печи. Шихтовые материалы – кокс, железосодержащие компоненты и флюс – в результате протекания доменного процесса превращаются в чугун и шлак и доменный газ (рисунок 5.1).

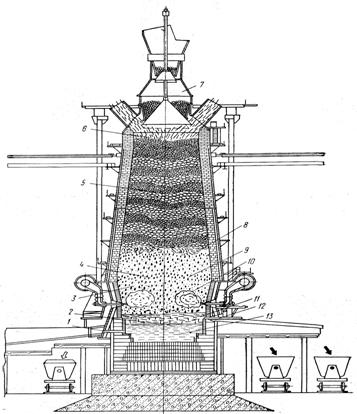

В химическом отношении доменный процесс является восстановительно-окислительным: из оксидов восстанавливается железо, а окисляются восстановители. ДП – агрегат шахтного типа, ее рабочее пространство в горизонтальных сечениях имеет круглую форму, а в вертикальном разрезе – своеобразное очертание, называемое профилем. Профиль печи (рис. 1) состоит из элементов: горна 2, заплечиков 3, распара 4, шихты 5 и колошника 6. Форма профиля и размеры его элементов определены сущностью процессов, протекающих в доменной печи.

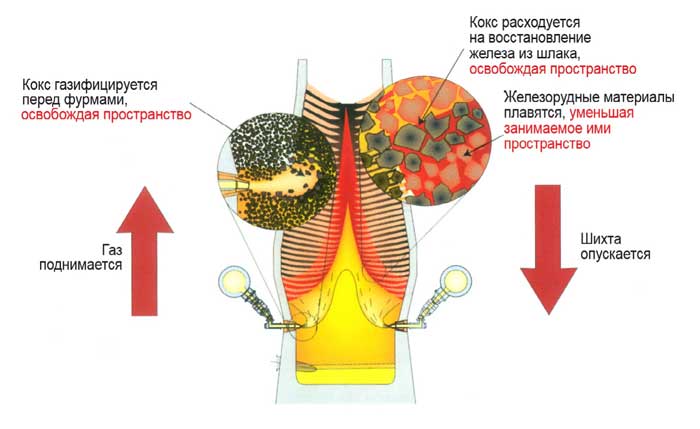

Важнейшим условием осуществления доменного процесса в рабочем пространстве печи является непрерывное встречное движение и взаимодействие опускающихся шихтовых материалов, загружаемых в печь через колошник, и восходящего потока газов, образующегося в горне при горении углерода кокса в нагретом до 1000–1200°С воздухе (дутьё), который нагнетается в верхнюю часть горна через расположенные по его окружности фурмы. К дутью может добавляться технический кислород, природный газ, водяной пар.

Кокс поступает в горн нагретым до 1400 – 1500° С. В зонах горения 10 углерод кокса взаимодействует с кислородом дутья по реакциям:

Образующийся в зонах горения диоксид углерода при высокой температуре и избытке углерода неустойчив и превращается в оксид углерода по реакции:

За пределами зон горения горновой газ состоит только из оксида углерода, азота и небольшого количества водорода, образовавшегося при разложении водяных паров или природного газа. Смесь этих газов содержит, %: 32–36 СО; 57–64 N2 и 1–1 Н2 и нагретая до 1800 – 2000°С, поднимается вверх и передает тепло материалам, опускающимся в горн вследствие выгорания кокса, образования чугуна и шлака и периодического выпуска их из доменной печи. При этом газы охлаждаются до 200 – 450° С, а оксид углерода, отнимая кислород из оксидов железа, превращается частично в диоксид углерода, количество которого в доменном газе на выходе из печи достигает 14 – 20%. Кроме оксида углерода, восстановителями являются водород и твердый углерод.

ШМ загружают в доменную печь при помощи засыпного аппарата 7 отдельными порциями – подачами. Они располагаются на колошнике чередующимися слоями кокса, руды или агломерата и флюса при работе на не полностью офлюсованном агломерате. Загрузку подач производят через 5–8 мин по мере освобождения пространства на колошнике в результате опускания материалов.

Свежевосстановленное железо науглероживается еще в твердом состоянии. По мере науглероживания температура плавления его понижается. При температуре 1000 – 1100 °С восстановление железа почти заканчивается и начинают восстанавливаться более трудновосстановимые элементы – кремний, марганец и фосфор. Науглероженное железо, содержащее около 4% углерода и некоторое количество кремния, марганца и фосфора, плавится при температуре 1130 – 1150°С и стекает в виде капель чугуна в горн. В нижней половине шахты начинается образование жидкого шлака из составных частей пустой породы руды и флюса (SiO2, А12О3, CaO, MgO). Понижению температуры плавления шлака способствуют невосстановленные оксиды железа и марганца (FeO и МnО). В стекающем вниз шлаке под действием возрастающей температуры постепенно расплавляется вся пустая порода и флюс, а после сгорания кокса – и зола.

Рисунок 5.1 — Разрез доменной печи

При взаимодействии жидких продуктов плавки с раскаленным коксом в заплечиках и горне происходит восстановление кремния, марганца и фосфора из их оксидов, растворенных в шлаке. Здесь же поглощенная металлом в ходе плавки сера переходит в шлак. Железо и фосфор практически полностью восстанавливаются и переходят в чугун, а степень восстановления кремния и марганца и полнота удаления из чугуна серы зависят от температурных условий, химического состава шлака и его количества.

Жидкие чугун и шлак разделяются в горне благодаря различным удельным массам. По мере скопления их в горне чугун выпускают через чугунную летку 1, а шлак – через шлаковые летки (верхний шлак) и чугунную летку во время выпуска чугуна (нижний шлак).

Все перечисленные процессы протекают в доменной печи одновременно, оказывая взаимное влияние друг на друга.

Выплавка чугуна и способы переработки чугуна в сталь

Схема химических процессов, протекающих в доменной печи

Задача 1121.

Дать схему химических процессов, протекающих в различных частях доменной печи, для чего при выплавке чугуна к руде добавляют карбонат кальция?

Решение:

а) В нижней части доменной печи кокс сгорает, образуя СО2, который поднимаясь вверх и проходя сквозь слои накалённого кокса, взаимодействует с ним и образует СО.

Протекаемые химические реакции в доменной печи имеют вид:

б) Образовавшийся оксид углерода и восстанавливает большую часть железной руды, переходя снова в СО2. Процесс восстановления руды происходит главным образом в верхней части доменной шахты:

Восстановление руды протекает по стадиям в зависимости от температуры:

3). FeO + CO Fe + CO2

в) В руде содержится пустая порода, которая состоит главным образом из диоксида кремния SiO2. Диоксид кремния – это тугоплавкое вещество. Для превращения тугоплавких примесей в более легкоплавкие соединения к руде добавляется флюс. Обычно в качестве флюса используют карбонат кальция СаСО3. При взаимодействии его с SiO2 образуется CaSiO3 легко отделяющийся в виде шлака.

Образующийся СО2 превращается в СО, который расходуется на восстановление руды, а СаСО3 в виде шлака выводится из доменной шахты.

Известные способы переработки чугуна в сталь

Задача 1122.

Перечислить известные вам способы переработки чугуна в сталь. Какие химические процессы протекают при этом?

Решение:

Существует несколько способов переработки чугуна в сталь. Они основаны на окислении, содержащегося в чугуне углерода и примесей, и отделении образующихся оксидов в газовую фазу или в шлак.

а) Мартеновский способ переработки чугуна в саль ведут в пламенной отражательной печи, в которую загружают чугун, металлический лом и некоторое количество руды. В печь вводятся предварительно нагретые воздух и топливо (в виде газа или расплавленной жидкости). При сгорании топлива образуется факел с температурой 1800 – 1900 0 С. Метал и руда плавятся, и в расплав вводят добавки, необходимые для получения стали заданного состава. Выгорание примесей происходит главным образом за счёт кислорода воздуха.

б) Конверторный способ (бессемеровский метод) переработки чугуна в саль состоит в продувании струи воздуха через расплавленный чугун. При этом углерод и примеси сгорают и удаляются в виде газов или переходят в шлак. Этот метод имеет ряд недостатков по сравнению с мартеновским методом. Качество бессемеровской стали ниже, чем мартеновской. Это объясняется тем, что в ходе дутья в металле растворяется много азота из воздуха, что и обусловливает склонность данной стали к старению – утрате с течением времени пластичности и возрастанию хрупкости. Качество бессемеровской стали можно улучшить, используя кислородное дутьё.

в) Способ получения стали в электрических печах. В электрических печах легко обеспечивается быстрый подъём и точное регулирование температуры; в ней можно создавать окислительную, восстановительную или нейтральную атмосферу. Это позволяет получать сталь высокого качества.

При выплавке стали протекают процессы окисления-восстановления углерода и примесей. Выгорание примесей происходит главным образом за счёт кислорода:

Процессы в доменной печи

В зависимости от того, через какую температурную зону доменной печи проходит загруженный материал, он претерпевает те или иные физико-химические процессы :

- разложение известняка на окись кальция и угольный ангидрид,

- восстановление железа и других элементов,

- науглероживание железа,

- плавление металла ,

- образование и плавление шлаков,

- горение топлива и др.

Топливо, опустившись до уровня фурм, сгорает в струе поступающего нагретого воздуха по реакции

С + О 2 = СО 2 + 97 650 кал.

Температура в фокусе горения кокса достигает 1800—1900°.

СО 2 , в присутствии раскаленного углерода кокса восстанавливается по реакции

и увеличивает содержание окиси углерода в газовой смеси. При более низких температурах окись углерода снова распадается по реакции

и образует сажистый углерод, который участвует в процессах восстановления и науглероживания железа.

Для снижения расхода кокса в доменных печах применяют природный газ. Для получения лучших технико-экономических показателей дутье, подаваемое в доменную печь, обогащают кислородом до 30 35%. Чем выше содержание кислорода в воздухе, тем больше кокса может быть заменено природным газом. Соотношение природного газа и кислорода, подаваемых в доменную печь, регулируется автоматически.

Углекислые соли, содержащиеся в рудах и флюсах, при нагреве разлагаются с поглощением значительного количества тепла. Поэтому считают более целесообразным флюсы добавлять к руде перед обжигом ее на агломерат.

Восстановление железа в доменной печи происходит за счет последовательного отщепления кислорода от окислов железа. Bосстановление железа из окиси Fe2О3 окисью углерода проходит следующие стадии:

Степень восстановления железа окисью углерода зависит от качества руды — ее естественных свойств и характера предварительной обработки; температуры, при которой идет восстановление; состава газа восстановителя.

При более высоких температурах в нижней части доменной печи железо из окислов может восстанавливаться углеродом (сажистым и коксом):

Восстановленное железо науглероживается по реакции

Карбид железа Fe3C растворяется в железе. При содержании в железе более 2% углерода полученные сплавы начинают плавиться при 1145° и называются чугунами. Обычно чугун в доменной печи науглероживается до эвтектического (4,3%) и даже заэвтектического состава (выше 4,3%).

Восстановление окислов марганца до закиси марганца происходит в зоне температур до 700°. Закись марганца восстанавливается углеродом при температуре 1100° и выше и идет с поч глощением тепла по реакции

Восстановление кремния из кремнезема углеродом требует большого расхода тепла, высокой температуры:

Для восстановления марганца, кремния и других элементов — хрома, титана, никеля, ванадия — затрачивается дополнительное количество топлива, требуются специальные шлаки и форсированный режим плавки. Фосфор в доменной печи восстанавливается полностью. Реакции восстановления фосфора идут с поглощением большого количества тепла. Восстановившиеся Cr, Ni, V, Ti и другие элементы переходят в состав чугуна, что приводит к получению природно-легированных чугунов.

Шлак в доменной печи образуется в результате сплавления пустой породы руды, золы топлива и добавляемых флюсов. При плавке в доменной печи на 1 кг выплавленного чугуна получается 0,5—0,7 кг шлака.

Схема химических превращений в доменной печи

Ключевые слова конспекта: производство чугуна, производство стали, железная руда, чугун, сталь, руда, кокс, силикат кальция, пирит, доменная печь.

ПРОИЗВОДСТВО ЧУГУНА. ДОМЕННАЯ ПЕЧЬ

По объёму производства и потребления железо является важнейшим металлом. Обычно железо используется в виде сплавов. Отрасль промышленности, производящая железо и его сплавы, – чёрная металлургия.

Источником получения железа является железная руда. В руде основными компонентами являются соединения железа:

- Fe3O4 – магнетит (магнитный железняк),

- Fe2O3 – гематит (красный железняк),

- Fe2O3nH2O – лимонит (бурый железняк),

- FeS2 – пирит (железный колчедан, серный колчедан).

Пирит сначала обжигают (в ходе производства серной кислоты), а огарок (Fe2O3) используют в производстве чугуна.

Продуктами производства являются чугун и сталь.

Чугун – сплав железа с углеродом, в котором массовая доля углерода составляет более 2%, а также имеются примеси кремния, фосфора, серы и марганца.

Производство чугуна осуществляют в доменных печах (см. рис). Сырьём для производства являются железная руда, кокс, известняк и горячий воздух.

Руда последовательно претерпевает превращения:

В руде присутствует также пустая порода, которую образует главным образом кремнезём – SiO2. Это тугоплавкое вещество. Для превращения его в легкоплавкие соединения к руде добавляется флюс. Обычно это известняк. При взаимодействии его с кремнезёмом (SiO2) образуется силикат кальция:

Образующийся силикат легко отделяется в виде шлака.

При восстановлении руды железо получается в твёрдом состоянии. Постепенно оно опускается в более горячую часть печи – распар – и растворяет в себе углерод. Образуется чугун. Последний плавится и стекает в нижнюю часть домны, а жидкие шлаки собираются на поверхности чугуна, предохраняя его от окисления. Чугун и шлаки периодически выпускают через особые отверстия.

Когда металлическое железо выделяется в жидком состоянии, в нём сравнительно хорошо растворяется углерод. При кристаллизации такого раствора образуется чугун – сплав железа с углеродом. Он обладает высокой хрупкостью из-за большого содержания в нём карбида железа Fe3C (цементита), который образуется в результате побочных реакций:

В чугуне содержатся примеси фосфора, серы. Сера ухудшает текучесть чугуна и вызывает красноломкость стали – хрупкость при нагревании до температуры красного каления. Фосфор вызывает хладноломкость стали – хрупкость при обычной температуре.

ПРОИЗВОДСТВО СТАЛИ

Сталь – сплав железа с углеродом, в котором массовая доля углерода составляет менее 2%.

Сущность получения стали из чугуна заключается в уменьшении содержания углерода в металле и возможно более полном удалении примесей – серы и фосфора, а также в доведении содержания кремния, марганца и других элементов до требуемых пределов.

Существует несколько способов переработки чугуна в сталь : мартеновский, бессемеровский и томасовский. Они различаются методами окисления.

В бессемеровском и томасовском способах окисление осуществляется кислородом воздуха, продуваемого через расплавленный металл. Во всех процессах углерод, содержащийся в металле, окисляется до СО и СO2, удаляемых из реакционной зоны. Кремний Si, марганец Мn, хром Сг и другие металлы, окисляясь, переходят в шлак в виде SiO2, МnО и т. д.

Механизм процесса окисления может быть представлен следующим образом. В первую очередь окисляется часть железа. Часть образующихся оксидов растворяется в металле и взаимодействует с примесями:

С + FeO ⇆ Fe + СО

Si + 2FeO ⇆ 2Fe + SiO2

2P + 5FeO ⇆ 5Fe + P2O5

Для максимального удаления примесей серы и фосфора необходимо, чтобы в процессе передела чугуна получались основные шлаки; это достигается путём добавления известняка или извести. Сера, содержащаяся в чугуне в виде FeS, реагирует с оксидом кальция СаО:

FeS + СаО = CaS + FeO

Образующийся сульфид кальция переходит в шлак. Образовавшийся P2O5 также взаимодействует с известью, образуя фосфат кальция, переходящий в шлак:

Бессемеровский и томасовский способы осуществляют в конвертерах. Конвертеры – аппараты грушевидной формы, изготовленные из специальной котельной стали (кожух) и футерованные изнутри огнеупорными материалами.

Доменное производство

Кокс играет в доменной печи тройственную роль, а именно физическую, тепловую и химическую, причем его физическая и химическая роль являются наиболее важной.

- Физическая роль. В то время когда железосодержащие материалы изменяют свои химические и физические свойства при опускании от уровня засыпи в горн печи вследствие восстановления, размягчения и расплавления, кокс остается единственным твёрдым материалом ниже зоны расплавления железосодержащих компонентов шихты (рис. ). Кокс должен гарантировать проницаемость печи во всём её объёме для газа и расплавленных продуктов. Кроме того, кокс, оставаясь единственным материалом в твёрдом состоянии во всём объёме доменной печи, несёт на себе нагрузку столба шихтовых материалов. В этом и заключается причина невозможности работы доменной печи без кокса.

- Химическая роль. Кокс предоставляет углерод для получения восстановительных газов, а также обеспечивает прямое восстановление оксидов железа, кремния и марганца и, кроме того, обеспечивает науглероживание жидкого чугуна, что необходимо для снижения температуры его плавления.

- Тепловая роль. Углерод кокса и вдуваемых компонентов предоставляет основную часть (около 80 %) тепла, необходимого для доменного процесса, остальные 20 % поступают с горячим дутьём.

Стены доменной печи не отвесны, что связано с тепловым расширением материалов, которые увеличиваются в объёме при нагревании – такой профиль сформировался «сам собой» в ходе эволюции агрегата из примитивного сыродутного горна.

Важной зоной доменной печи является зона когезии (или зона размягчения-плавления): выше неё материалы находятся в твёрдом состоянии, а ниже твёрдым остаётся только кокс, железорудные же материалы плавятся и стекают по кускам кокса, постепенно восстанавливаясь и разделяясь на чугун и шлак (рис.). При этом кокс в нижней части печи делится на «активный» кокс, который движется, заполняя собой место сгоревшего кокса и «тотерман» – неподвижный слой кокса, по которому стекает чугун и шлак.

Чугун и шлак скапливаются в нижней части печи (из-за разности плотности они не смешиваются) и периодически выпускаются через специальные отверстия – лётки, в чугуновозные и шлаковозные ковши. Чугун при этом направляется в сталеплавильный цех, а шлак – либо на установку грануляции для переработки с строительные материалы, либо в шлаковый отвал.

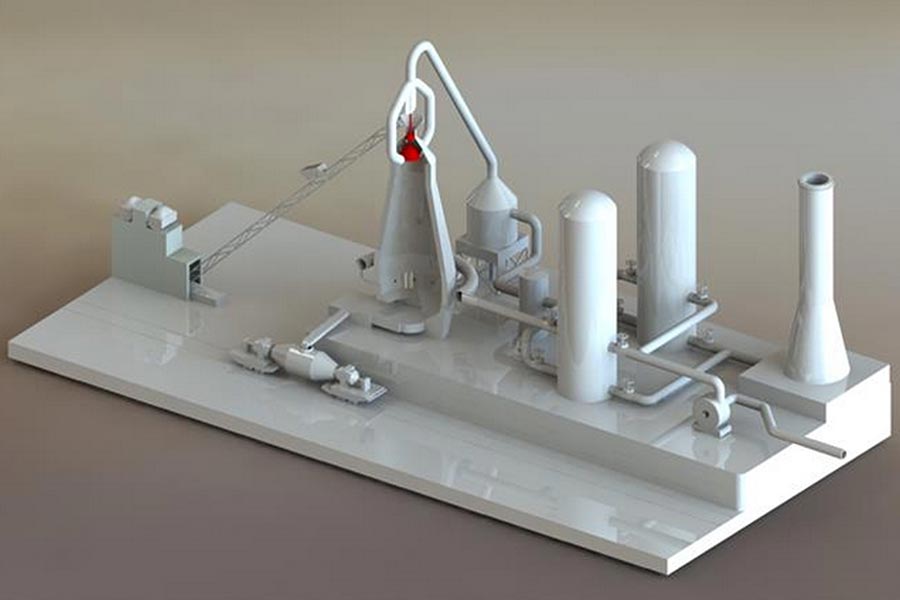

Помимо собственно доменной печи в состав комплекса по производству чугуна (рис. ) входят бункера для хранения шихтовых материалов, оборудование для их подачи в доменную печь, загрузочное устройство доменной печи, а также воздухонагреватели, в которых подаваемое в печь воздушное дутьё (обогащённое кислородом) нагревается до температуры 700-1200 °С.

Нагретое дутьё поступает по трубопроводу к печи и подаётся в опоясывающий её кольцевой воздухопровод, к которому подключены расположенные равномерно по окружности водоохлаждаемые фурмы, через которые дутьё поступает непосредственно в печь. Их число на крупных печах может составлять несколько десятков.

Поскольку кокс достаточно дорог, для его экономии зачастую вместе с воздушным дутьём в печь вдувают природный газ, мазут или угольную пыль (пылеугольное топливо – ПУТ). Углерод, поступающий с этими материалами позволяет экономить углерод кокса, а следовательно – снижать расход самого кокса.

Выходящий из доменной печи колошниковый газ очищается от пыли и направляется в газовую сеть комбината для использования в качестве топлива, поскольку он содержит значительные количества горючих водорода и оксида углерода (СО).

Поскольку чугун содержит, получаемый в доменной печи в условиях избытка углерода, всегда содержит его столько, сколько может раствориться в жидком металле при имеющихся условиях, для получения стали необходимо удалить из чугуна часть углерода, для чего используются сталеплавильные агрегаты, упомянутые выше – кислородные конвертеры и электропечи. Вторым компонентом сталеплавильной шихты является стальной лом, закупаемый комбинатами у ломозаготавливающих компаний.

Доменный процесс получения чугуна

Сущность доменного процесса получения чугуна заключается в восстановлении оксидов железа, входящих в состав руды, оксидом углерода, водородом и твердым углеродом, выделяющимися при сгорании топлива в доменной печи.

Доменный процесс относится к типу противоточных. Навстречу поднимающемуся потоку горячих газов, образующихся при сгорании кокса у фурм, опускается столб шихтовых материалов.

Газовый поток, содержащий СO, СO2, Н2, N2 и др., образуется в результате горения углерода кокса. При этом в печи несколько выше уровня фурм развивается температура более 2000 °С. Горячие газы, поднимаясь, отдают теплоту шихтовым материалам, охлаждаются до температуры 200 – 300 °С и выходят из печи через колошник. Отсюда название газа – колошниковый.

Полезный объем доменной печи постоянно заполнен шихтовыми материалами. Опускание шихты происходит под действием ее веса, а условием ее движения является освобождение пространства в нижней части доменной печи в результате сгорания кокса и плавления рудного материала и флюса.

После загрузки в печь шихта начинает нагреваться и по мере непрерывного опускания, последовательно развиваются следующие процессы:

- испарение влаги шихты;

- восстановление оксидов железа и некоторых других элементов;

- диссоциация карбонатов.

Испарение влаги шихты

Шихта, загружаемая в доменную печь, содержит гигроскопическую, а иногда и гидратную влагу. Гигроскопическая влага легко испаряется и удаляется на колошнике, так как температура колошниковых газов выше температуры испарения влаги.

Гидратная влага удаляется при температурах выше 400 °С, и выделяющийся водяной пар, взаимодействует с оксидом углерода или углеродом, обогащая поток газа водородом.

Н2Опар + СО = СО2 + Н2,

Н2Опар + С = СО + Н2.

Восстановление оксидов железа и некоторых других элементов

В результате взаимодействия оксидов железа с оксидом углерода и твердым углеродом кокса, а также водородом происходит восстановление железа. Восстановление газами называют косвенным, а твердым углеродом – прямым. Реакции косвенного восстановления сопровождаются выделением тепла и происходят в верхних горизонтах печи. Реакции прямого восстановления сопровождаются поглощением тепла и протекают в нижней части доменной печи, где температура более высокая.

Восстановление железа из руды происходит по мере продвижения шихты вниз в несколько стадий, от высшего оксида к низшему:

Fe2O3 → Fe3O4 → FeO → Fe

До температур 700 – 900 °С восстановление осуществляется газовым восстановителем (СО) по реакциям:

3Fe2O3 + CO = 2Fe3O4 + CO2,

Fe3O4 + CO = 2FeO + CO2,

FeO + CO = Fe + CO2.

По мере опускания шихты до горизонтов с температурой 900 – 1200 °С, выделяющийся в ходе восстановления углекислый газ (СО2) начинает взаимодействовать с углеродом топлива по реакции:

Процесс восстановления существенно изменяется и идет по реакции:

Таким образом, материал, загруженный в доменную печь, начинает восстанавливаться косвенным путем. По мере опускания шихты, выделяющийся в результате восстановления СО2 начинает взаимодействовать с углеродом твердого топлива и процесс непрямого или косвенного восстановления переходит в прямое восстановление.

Часть оксидов железа руды восстанавливается водородом, образующимся в доменной печи в результате реакции разложения паров воды:

Восстановление оксидов железа водородом происходит также, как оксидом углерода (СО), по стадиям от высших к низшим

3Fe2O3 + H2 = 2Fe3O4 + H2O;

Fe3O4 + H2 = 3FeO + H2O;

FeO + H2 = Fe + H2O.

Водород, как реагент-восстановитель, характеризуется более высокой степенью использования. Вследствие меньшего размера молекулы по сравнению с молекулой СО водород проникает в мелкие поры и трещины восстанавливаемого куска рудного материала, в которые молекулы СО не могут проникнуть. Поэтому, несмотря на относительно небольшое содержание водорода в доменном газе, он производит значительную восстановительную работу.

Кроме железа, в доменной печи происходит восстановление и других элементов, входящих в состав шихты.

Марганец

Марганец содержится во всех железных рудах в больших или меньших количествах. В соответствии с принципом последовательных превращений, оксиды марганца восстанавливаются последовательно от высших к низшим:

MnO2 → Mn2O3 → Mn3O4 → MnO → Mn.

Высшие оксиды марганца в доменной печи восстанавливаются полностью до MnO непрямым путем, взаимодействуя с СО. Оксид MnO восстанавливается только прямым путем, и то, частично по реакции:

Взаимодействуя с твердым углеродом, MnO образует карбид Mn3C, который растворяется в железе, повышая содержание марганца и углерода в чугуне. Другая часть MnO переходит в шлак.

Кремний

Кремний попадает в доменную печь с шихтой в виде SiO2. Восстановление его, как и марганца, осуществляется частично при высоких температурах твердым углеродом:

SiO2 + 2C = Si + 2CO.

Другая часть SiO2 переходит в шлак, а восстановленный кремний растворяется в железе.

Фосфор

Фосфор в шихтовых материалах находится в виде соединений (FeO)3 ⋅ P2O5 и (СаО)3 ⋅ P2O5. При температурах выше 1000 °С фосфат железа восстанавливается оксидом углерода и твердым углеродом с образованием фосфида железа Fe3P. При температурах выше 1300 °С фосфор восстанавливается из фосфата кальция. Фосфор и фосфид железа полностью растворяются в железе. Условия доменной плавки не позволяют удалить из металла фосфор. Весь фосфор, содержащийся в шихте, восстанавливается и полностью переходит в чугун. Поэтому, единственным способом получения малофосфористых чугунов является использование чистых по фосфору шихтовых материалов.

Сера, наряду с фосфором и мышьяком, относится к вредным примесям чугуна, ухудшающим качество металла. Поэтому, большое внимание уделяется проблеме снижения серы в чугуне, а затем и в стали. Сера может присутствовать в шихтовых материалах в виде органической серы и соединений FeS2, FeS, СaSO4. Независимо от формы, в которой она присутствует в шихте, большая часть серы растворяется в чугуне в виде FeS. Задача удаления серы из чугуна заключается в том, чтобы максимальное количество серы перевести из металла в другие продукты доменной плавки – газ и шлак. Сера летуча, и поэтому часть ее удаляется с газом при нагреве шихты в печи. Количество серы, удаляющееся с газовой фазой невелико – от 5 до 10% от общего содержания серы в шихте. Большая часть серы переводится в шлак в результате химического взаимодействия серы чугуна с оксидом кальция, что требует повышенного содержания СаО в шлаке:

FeS + CaO = CaS + FeO.

В последнее время используют различные способы внедоменного удаления серы из чугуна (десульфурации чугуна). Сущность всех этих способов заключается в том, что полученный в результате доменной плавки сернистый чугун подвергают обработке после выпуска из печи химическими реагентами, поглощающими серу из чугуна и переводящими ее в шлак. В качестве таких реагентов используют:

- порошкообразную обожженную известь (СаО);

- карбид кальция (СаС2);

- соду (Na2CO3).

Все эти соединения при взаимодействии с серой чугуна дают переходящие в шлак соединения СаS, Na2S.

Таким образом, шихта, опускаясь в печи, достигает зоны температур 1000 – 1100 °С. При этих температурах, восстановленное из руды твердое железо, взаимодействуя с оксидом углерода, коксом и сажистым углеродом интенсивно растворяет углерод, образуя карбид железа:

Вследствие этого, температура плавления железа понижается и на уровне распара и заплечиков оно расплавляется. Капли железоуглеродистого сплава, протекая по кускам кокса, насыщаются дополнительно углеродом.

В результате растворения в железе углерода, марганца, кремния, фосфора и серы в доменной печи образуется чугун. А в результате сплавления оксидов пустой породы руды, флюсов и золы топлива образуется шлак. Шлак стекает в горн и скапливается на поверхности жидкого чугуна, благодаря меньшей плотности.

Доменная печь

Доменная печь или домна – это используемая в металлургии большая вертикально расположенная шахтная печь, имеющая цилиндрическую форму и позволяющая выплавлять чугун и ферросплавы из железорудного сырья или шихты (железорудный агломерат, окатыши, кокс, флюсы).

Доменная печь футерована огнеупорной кладкой (верхняя часть шамотным кирпичом, нижняя — преимущественно углеродистыми блоками). Для предотвращения разгара кладки и защиты кожуха печи от высоких температур используют холодильники, в которых циркулирует вода. Кожух печи и колошниковое устройство поддерживаются колоннами, установленными на фундаменте.

Схема доменной печи:

- 1 – загрузочная воронка;

- 2– загрузочный конвейер;

- 3 – шахта;

- 4 – шлаковая лётка;

- 5 – фурма;

- 6 – шлаковоз;

- 7 – чугунная лётка;

- 8 – чугуновоз;

- 9 – отходящий газ;

- 10 – газоочистка;

- 11 – воздухонагреватели

Доменная печь заключена снаружи в сплошной стальной кожух с толщиной листов до 40—60 мм, футерованный изнутри огнеупорными изделиями и расположенный на фундаменте. Часть фундамента, которая возвышается над землей, называется пнем. Так как в пне развиваются температуры выше 200° С, то верхнюю часть его выполняют из жаростойкого бетона. На пне выкладывают лещадь. Кладка лещади эксплуатируется в очень тяжелых условиях, так как подвергается действию высокой температуры (порядка 1400—1550° С) и гидростатического давления чугуна, шлака и массы шихты. Помимо этого, чугун проникает в швы кладки. Если при этом кирпич не будет достаточно хорошо зажат соседними кирпичами, то он, имея меньшую объемную массу, чем чугун, всплывет. Этим самым ослабляется зажим соседних кирпичей, что может повлечь разрушение лещади. Поэтому лещадь выкладывают из высокоогнеупорных материалов (высокоглиноземистого кирпича) с очень тонкими швами между отдельными кирпичами (или блоками). Для понижения температуры кладки лещади по периферии внутри кожуха помещают холодильники — чугунные плиты с залитыми внутри их змеевиками, по которым циркулирует вода. Снизу лещади в современных печах располагают чугунные плиты с трубами, охлаждаемыми вентиляторным воздухом. Для улучшения передачи тепла от кладки лещади к холодильникам нижнюю часть лещади и периферию ее в верхней части выкладывают из графитированных или углеродистых блоков, имеющих большую теплопроводность, чем шамотный и высокоглиноземистый кирпич, а зазор между кладкой и холодильниками заполняют углеродистой массой. Высота лещади достигает 5000 мм. Кладка металлоприемника подвержена действию высоких температур (1500—1700° С) и разъедающему действию чугуна и шлака, поэтому ее также выкладывают из высокоогнеупорных материалов с тонкими швами.

Важнейшей особенностью доменного процесса является его непрерывность в течение всей кампании печи (от строительства печи до её капитального ремонта) и противоток поднимающихся вверх фурменных газов с непрерывно опускающимся и наращиваемым сверху новыми порциями шихты столбом материалов.

Изобретение доменной печи принадлежит Европе и относится к середине XIV века. В России же производство металла в доменных печах появилось лишь спустя почти два века. Современные доменные печи – результат исследовательских и конструкторских разработок целого ряда поколений ученых-металлургов.

Доменная печь является одним из наиболее эффективных материалосберегающих агрегатов; коэффициент извлечения железа для чугуна составляет 99.5—99.8 %. Доменная печь занимает головное положение в структуре металлургического предприятия. Качество производимого в доменной печи чугуна определяет параметры последующего сталеплавильного передела, доменный газ служит основой энергетического хозяйства предприятия, в доменной печи утилизируется (через агломерационное производство) большая часть собственных отходов металлургического производства. Доменное производство является практически безотходным, т. к. доменный шлак представляет собой самостоятельную готовую продукцию, пользующуюся спросом не меньшим, чем чугун, а доменные шламы и пыли являются постоянными компонентами шихты агломерационного процесса.

Физико-химические процессы, происходящие в доменной печи

Все физико-химические процессы в доменной печи определяются существующими на разных уровнях температурными режимами. При загрузке через конус сырые материалы попадают в область температур 200-300 °С, по мере опускания температура шихты растет, достигая 1900-2100 °С в нижней части распара, а потом постепенно снижается до температуры 1450 °С в горне.

Горение топлива.Вблизи фурм углерод кокса взаимодействует с кислородом и сгорает: C + O2 = CO2 + 393,51 кДж.При высоких температурах и в присутствии твердого углерода кокса двуокись углерода неустойчива и частично переходит в окись углерода: CO2 + C = 2CO – 171,88 кДж.Одновременно, на некотором расстоянии от фурм, идет реакция неполного горения углерода кокса: C + 1/2O2 = CO2 + 110 кДж.

В результате горения кокса в доменной печи выделяется теплота и образуется газовый поток, содержащий CO, CO2,и другие газы. При этом в печи немного выше уровня фурм температура становится более 2000 °С. Горячие газы поднимаются вверх, отдают свою теплоту шихтовым материалам и нагревают их, охлаждаясь при до 300 – 400 °С у колошника.

В зоне печи, где температура газов достигает 450 – 700 °С, часть окиси углерода разлагается с образованием сажистого углерода, оседающего на шихтовых материалах: 2СО = СО2 + С.Остальная часть газа (СО, СО2, N2, Н2, СН4-колошниковый газ) отводится из печи по трубам и после очистки используется как топливо для воздухонагревателей.

В восстановлении железа участвуют газы (СО,Н2) и твердый углерод кокса. Восстановление газами называют косвенным, а твердым углеродом – прямым. Реакции косвенного восстановления экзотермические, т.е. сопровождаются выделением тепла и происходят, главным образом, в верхних горизонтах печи. Реакции прямого восстановления эндотермические, т.е. сопровождаются поглощением тепла и протекают в нижней части печи.

Косвенное восстановление железа происходит в несколько стадий по следующим реакциям:

3) FeO + CO = Fe + CO2+Q

В процесс косвенного восстановления определенный вклад вносит водород (Н2) по аналогичным реакциям:

Реакции косвенного восстановления начинаются при температурах 400 – 500 °С (первая реакция) и заканчиваются при 900 – 950 о С (третья реакция). Косвенное восстановление имеет большое значение, т.к. за счет него восстанавливается 60 – 80 % всего железа, и лишь остальная часть восстанавливается твердым углеродом кокса (прямое восстановление).

Прямое восстановление железа происходит в зоне распара печи при температуре 950 – 1000 °С по реакции FeO + CO = Fe + CO2 — Q.

В прямом восстановлении участвует только низший оксидFeО, который один присутствует в шихте при этих температурах.

Науглероживание железа. Восстановление железа заканчивается при 1300–1400 °С в распаре печи. При этих температурах восстановленное железо (Тпл.=1539 °С) находится в твердом состоянии в виде пористой губчатой массы. Наряду с реакциями восстановления железа происходит его науглероживание при температурах более 500 °С за счет взаимодействия с оксидом углерода, коксом и сажистым углеродом по реакции 3Fe + 2CO = Fe3С + CO2+Q.

Продуктом науглероживания является карбид железа Fe3С, который хорошо растворяется в твердом железе и постепенно образует сплав железа с углеродом. При концентрации углерода в сплаве

4,3 мас. % температура плавления уменьшается до 1147 °С. В результате в нижней части печи на уровне распара и заплечиков начинается плавление. Жидкий расплав – чугун – стекает вниз, омывает куски раскаленного кокса и дополнительно интенсивно науглероживается. В расплаве также растворяются восстановленные марганец, кремний, фосфор (из руды), а также сера (из кокса). Конечный состав чугуна устанавливается в горне. При этом большое значение имеют состав, свойства и количество шлака.

Восстановление других элементов. В доменную печь с шихтовыми материалами попадают Mn, Si, S, P, As и др. элементы в виде различных химических соединений. Эти элементы частично или полностью восстанавливаются и входят в состав чугуна, улучшая или ухудшая его свойства. Эти примеси считают постоянными и подразделяют их на вредные (S, P, Pb, As) и полезные (Mn, Si)

Марганец и кремний частично восстанавливаются и переходят в состав чугуна. Другая часть в виде MnO и SiO2 входит в состав шлака. Фосфор полностью восстанавливается и входит в состав чугуна. Сера образует летучие соединения (SO2 и H2S) и в значительной части удаляется с газом при нагреве шихты. Определенная ее часть взаимодействует с известью CaO и переходит в шлак. Большая часть (до 50 %) серы взаимодействует с железом и входит в состав чугуна. Сера – наиболее вредная примесь в чугуне и стали, поэтому разрабатывают различные способы ее удаления из металла как доменные, так и внедоменные. В состав чугуна могут попасть и другие примеси, если они содержатся в руде (никель, хром, ванадий).

Читайте также:

- Рейтинг компаний по монтажу отопления в частном доме

- Пекут глаза от компьютера что делать

- Можно ли портал банной печи делать из газобетона

- Печь камин для дома своими руками

- Как работает насос в котле протерм

Доменная печь

В средние века людям нужны были разные металлы. Оружие и инструменты изготовляли из стали, гибкой и твердой, а обычное железо шло на предметы домашней утвари. Сыродутные печи применялись для получения нужного металла с очень давних пор, на протяжении тысячелетий, и они вполне удовлетворяли потребностям до тех пор, пока не истощились запасы легкоплавких руд. Высокой температуры добивались путем увеличения высоты (так усиливалась тяга), воздух качали и ручными мехами. Однако со временем европейцам пришлось переходить на менее качественное сырье, что послужило стимулом к прогрессу. Штукофены стали тем изобретением, после которого появилась первая домна. Это была печь закрытого типа, работавшая по определенному циклу. В нее требовалось загрузить руду, уголь, затем происходил нагрев с поддувом (ручных усилий не хватало, поэтому использовался привод от водяных колес), после чего нужно было дождаться охлаждения и извлечь металл, отделяя его от окалины и других малопригодных побочных продуктов, именуемых крицей. Главное достоинство штукофенов заключалось в лучшей концентрации тепловой энергии за счет закрытости объема в течение рабочего цикла, обусловленной уменьшением его утечки в атмосферу.

Составляющие доменной печи

То, что доменная печь высокотехнологическое сооружение можно судить не только по размерам. Не менее внушительные и поражающие своей точностью и другие факты, связанные с современными доменными печами. Внутренность доменной печи выложена из шамотного кирпича. Сама кладка осуществляется с предельной точностью, так, чтобы по всей высоте печи, если провести рукой по внутренней поверхности практически не ощущались швы. Учитывая, что высота сооружения составляет более 70 метров, а вес шамотного кирпича примерно в 1,2-1,4 раза больше чем весит обычный красный керамический кирпич то нетрудно представить, что фундамент под такое сооружение заливается на глубину до 20 метров.

Сам фундамент по технологии строительства таких сооружений несколько возвышается над поверхностью площадки. Верхняя часть фундамента отливается из специального бетона с жаростойкими добавками. При этом конструкция верхней части фундамента – лещади, имеет еще и закладку труб водяного охлаждения. Ведь на ней располагается горн печи, температура в котором может достигать и 2500 градусов. Самый верх выкладывается из усиленного шамотного блока, способного выдержать как динамическую, так и температурную нагрузку.

Снаружи печь имеет металлический кожух. Его основное назначение создать необходимую прочность конструкции из шамота. Именно поэтому толщина металлических листов обшивки печи составляет от 40 до 60 мм. В нижней части кожух усилен дополнительно конструкциями прочности из конструктивной стали.

Сам процесс плавки металла представляет собой непрерывный процесс химических реакций при разной температуре и давлении. При этом температура в верхней части составляет всего 200-250 градусов. Каждая часть конструкции доменной печи имеет свои названия. Так уж сложилось исторически, что большинство названий было переиначено с немецкого на русский манер, так, по всей видимости, чтобы легче объяснять строителям и металлургам из неграмотных крестьян названия элементов конструкции.

Устройство доменной печи состоит из нескольких конструктивных элементов:

- Колошник, так называется верхняя часть печи, расположена она в самом верху и именно через нее идет загрузка топлива и сырья. Еще одним назначением колошника является отвод доменных газов – продуктов горения образующихся при сгорании кокса и шихты. Стоит отметить, что доменные газы очень ядовиты, и выброс их в атмосферу без предварительной очистки приводит к пагубным последствиям для флоры и фауны.

- Шахта (или еще этот участок называют тахта) представляет собой вытянутый конусообразный участок суженный сверху и расширяющийся к низу. В этом участке начинается происходить процесс плавки с постепенного разогрева углеводородного сырья под действием горячих газов и начало реакции восстановления железа.

- Распар – эта часть напоминает кольцо, вставленное между двумя конусами. Кстати, это самое широкое место доменной печи. Именно в нем температура достигает 1200-1400 градусов и именно здесь начинается процесс разделения плавких веществ на шлаки и чугун.

- Заплечики. Так называется нижняя воронка печи. Ее высота примерно составляет 1/3 от шахты. Она имеет сужение книзу, здесь происходит основной процесс плавки – при температуре 1600 градусов металл начинает каплями стекать вниз через слой кипящего шлака. В процессе плавки температура в этой части может изменяться от 1600 до 1900 градусов в результате чего можно выплавить разные сорта чугуна.

- Горн, нижняя часть печи. Здесь достигается самая высокая температура. Именно в этой чаше и происходит отделение шлака от чугуна. Сам процесс напоминает снятие сливок – легкие сливки поднимаются вверх, а молоко оседает снизу. Так и в горне – тяжелый металл в жидком виде оседает на дне, а сверху, подобно сливкам кипит слой жидких шлаков – отходов доменного производства.

Конструкция доменной печи имеет еще несколько элементов, играющих важную роль в производстве металла. В горне находятся два отверстия – летки. В классическом варианте они расположены на разном расстоянии – выше расположена летка для спуска шлаков, а ниже у самого днища печи летка для слива в формы чугуна.

Устройство домны

Конструкция домны очень сложная, это большой комплекс, который включает в себя следующие элементы:

- зона горячего дутья;

- зона плавления (сюда входят горн и заплечики);

- распар, то есть зона, где происходит восстановление FeO;

- шахта, где происходит восстановление Fe2O3;

- колошник с предварительным нагревом материала;

- загрузка шихты и кокса;

- доменный газ;

- зона, где находится столб материала;

- выпуски для шлака и жидкого чугуна;

- сбор для отходящих газов.

Высота доменной печи может достигать 40 м, вес – до 35 000 тон, вместимость рабочей зоны зависит от параметров комплекса.

Точные значения зависят от загрузки предприятия и его назначения, требований к объемам получаемого металла и прочих параметров.

Более подробный вариант устройства:

Разряды ремонта домны

Для поддержания рабочего состояния домны регулярно проводится капитальный ремонт (каждый 3-15 лет). Он разделяется на три вида:

- Первый разряд включает в себя работы по выпуску продуктов плавления, осмотру оборудования, занятого в технологическом процессе.

- Второй разряд – это полная замена элементов оборудования, подлежащего средним ремонтным работам.

- Третий разряд требует полной замены устройства, после чего выполняется новая засыпка сырья с правкой колошников.

Системы и оборудование

Доменная печь – это не только установка для получения чугуна, но и многочисленные вспомогательные узлы. Это система подачи шихты и кокса, отвод шлака, расплавленного чугуна и газов, система автоматического управления, кауперы и многое другое.

Принципы работы печи остались такими же, как и столетия назад, но современные компьютерные системы и автоматизация производства сделали домну более эффективной и безопасной.

Кауперы

Современное устройство доменной печи предполагает использование каупера для нагрева подаваемого воздуха. Это установка циклического действия из жаростойкого материала, которое обеспечивает нагрев насадки до 1200°С.

Каупер включает при остывании насадки до 800-900°С, что позволяет обеспечить беспрерывность процесса, снизить расход кокса и повысить общую эффективность конструкции.

Ранее такое устройство не применялось, но начиная с 19 в. оно является обязательно частью домны.

Количество батарей кауперов зависит от размеров комплекса, но обычно их не менее трех, что делается с расчетом на возможную аварию и сохранение работоспособности.

Колошниковый аппарат

Колошниковый аппарат — эта часть является наиболее ответственной и важной, включающей в себя три газовых затвора, действующих по согласованной схеме. Цикл работы этого узла выглядит следующим образом:. Цикл работы этого узла выглядит следующим образом:

Цикл работы этого узла выглядит следующим образом:

- в исходном положении конус поднят, он преграждает выход, нижний конус опущен;

- скип загружает в колошник шихту;

- вращающаяся воронка поворачивается и пропускает сырье через окна на малый конус;

- воронка возвращается в исходное положение, закрывая окна;

- малый конус опускается, загрузка проходит в межконусное пространство, после чего конус поднимается;

- большой конус принимает исходное положение, выпуская шихту в полость домны для переработки.

Скип

Скипы — это специальные подъемники шихты. При помощи таких подъемников калошей из скиповой ямы захватывается сырье, подаваемое наверх по наклонной эстакаде.

Затем калоши опрокидываются, подавая шихту в загрузочную область, и возвращаются вниз за новой порцией. Процесс этот сегодня осуществляется автоматически, для управления используются специальные компьютеризированные узлы.

Фурмы и летки

Сопло фурмы печи направлено в ее полость, через него можно наблюдать течение процесса плавки. Для этого через специальные воздуховоды монтируются гляделки с жаростойкими стеклами. На срезе давление может достигать значения в 2,1-2,625 МПа.

Летки используются для слива чугуна и шлака, сразу после выпуска они плотно запечатываются специальной глиной. Раньше использовались пушки, которые выстраивали пластичным глиняным ядром, сегодня применяются дистанционно управляемые пушки, которые могут подходить к конструкции вплотную. Такое решение дало возможность снизить травматичность и аварийность процесса, сделать его более надежным.

Горн

Это нижняя цилиндрическая часть печи, где осуществляются высокотемпературные процессы доменной плавки. В горне происходит горение кокса и образование доменного газа, взаимодействие между жидкими фазами, накопление жидких продуктов плавки (чугуна и шлака) и периодический их выпуск из печи. Горн состоит из верхней или фурменной части и нижней или металлоприемника. Подину металлоприемника называют лещадью.

В нижней части горна расположены чугунные и шлаковые летки, представляющие собой отверстия для выпуска чугуна и шлака. После выпуска чугуна летку закрывают специальной огнеупорной массой при помощи так называемой пушки, которая представляет собой цилиндр с поршнем. Перед открытием чугунной летки пушку заполняют леточной огнеупорной массой. После окончания выпуска чугуна пушку подводят к летке, и с помощью поршневого механизма леточная масса выдавливается из пушки и заполняет леточный канал. Для вскрытия чугунной летки служит специальная бурильная машина, которая рассверливает в леточной массе отверстие, по которому выпускают чугун.

Шлаковые летки располагаются на высоте 1500 – 2000 мм от уровня чугунной летки и закрываются с помощью шлакового стопора, представляющего собой стальной шток с наконечником. Выходящие из доменной печи чугун и шлак направляются по желобам в чугуновозные и шлаковозные ковши. В настоящее время шлак в основном выпускается вместе с чугуном и отделяется от чугуна специальным устройством на желобе печи.

Шлак, вытекающий из доменной печи через чугунную летку, отделяется от чугуна на желобе печи с помощью разделительной плиты и перевала, выпол-няющих роль гидравлического затвора. Чугун, имеющий высокую плотность, проходит в зазор под разделительной плитой, а более легкий шлак отводится в боковой желоб.

При необходимости поставки чугуна другим предприятиям его разливают в слитки (чушки) массой 30 – 40 кг на специальной разливочной машине.

В верхней части горна на расстоянии 2700 – 3500 мм от оси чугунной летки по окружности горна с равными промежутками устанавливаются воздушные фурмы, через которые подают в печь нагретое до 1100 – 1300 °С дутье, а также природный газ и другие топливные добавки (мазут, пылеугольное топливо). Каждая доменная печь обеспечивается дутьем от своей воздуходувки. Нагрев дутья осуществляется в воздухонагревателях регенеративного типа, когда под действием тепла сжигаемого газа вначале нагревается насадка воздухонагревателя из огнеупорного кирпича, а затем через нее пропускается воздух, забирающий тепло от насадки. В период нагрева насадки в камеру горения подается газ и воздух для его горения. Продукты сгорания, проходя через насадку, нагревают ее и уходят в дымоход. В период нагрева дутья холодный воздух поступает в нагретую насадку, нагревается, а затем подается в доменную печь. Как только насадка остыла настолько, что воздух не может быть нагрет до заданной температуры, его переводят на следующий воздухонагреватель, а остывший ставят на нагрев. Насадка воздухонагревателя охлаждается быстрее, чем нагревается. Поэтому блок воздухонагревателей доменной печи состоит из 3 – 4 аппаратов, из которых один нагревает воздух, а остальные разогреваются. Профиль доменной печи характеризуется диаметрами, высотами и углами наклона отдельных элементов. Размеры некоторых печей приведены в таблице 1.

Таблица 1 – Размеры печей

| Размеры, мм | Полезный объем печи, м3 | ||

| 2000 | 3000 | 5000 | |

| Диаметр: | |||

| горна | 9750 | 11700 | 14900 |

| распара | 10900 | 12900 | 16300 |

| колошника | 7300 | 8200 | 11200 |

| Высота: | |||

| полная | 32350 | 34650 | 36900 |

| полезная | 29200 | 32200 | 32200 |

| горна | 3600 | 3900 | 4500 |

| шахты | 18200 | 20100 | 19500 |

Размеры каждой части печи должны быть увязаны между собой и находиться в определенных соотношениях с размерами других частей печи. Профиль печи должен быть рациональным, при котором обеспечиваются важнейшие условия доменного процесса:

- плавное и устойчивое опускание шихтовых материалов;

- выгодное распределение встречного газового потока;

- благоприятное развитие процессов восстановления и образование чугуна и шлака.

Основными величинами, характеризующими размеры рабочего пространства, являются полезный объем печи и полезная высота. Они включают высоту и объем, заполненные материалами и продуктами плавки. При определении этих параметров за верхний уровень берется отметка нижней кромки большого конуса засыпного устройства в опущенном положении, а нижнем уровнем является уровень оси чугунной летки.

Обслуживание и ремонт доменной печи

Любому оборудованию, работающему в круглосуточном режиме, требуется постоянное обслуживание. Регламенты закладываются в технический паспорт оборудования. Несоблюдение графика технического обслуживания влечет за собой сокращение срока эксплуатации.

Работы по техническому обслуживанию доменных печей делятся на периодические и капитальные ремонты. Периодические работы проводятся без остановки рабочего процесса.

Капитальный же ремонт по объему выполняемых работ делится на три разряда. Во время первого разряда производится осмотр всего оборудования, при этом из шахты извлекаются расплавы. Во время второго разряда производится ремонт футеровки, замена вышедших из строя элементов оборудования. При третьем разряде производится полная замена агрегата. Обычно такой ремонт совмещают с модернизацией или реконструкцией домны.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

Устройство доменной печи

На заре черной металлургии плавку болотной руды проводили в домнице – это мини домна, воздух в которую поступал от мехов. А обогащение железа углеродом происходило от древесного угля. Объемы выплавляемого металла таким способом были невелики и отличались периодичностью.

Конструкция доменной печи

Строение доменной печи напоминает шахту. Ее диаметр в три раза меньше высоты. Монтаж высотной конструкции осуществляется на бетонном фундаменте толщиной 4 м. Необходимость в таком массивном фундаменте возникает из-за массы домны, которая более 30 000 т.

На фундаментной плите закрепляются колонны и цельный (монолитный) цилиндр, которые изготавливаются и термостойкого бетона. Внутреннее пространство конструкции обложено огнеупорными материалами, а верхняя часть шамотом. В районе заплечников, где температура достигает 2000°С — графитированными материалами, а под ванной с чугуном — футеровка из глинозема. Также на фундаменте монтируется печной горн.

Нижняя часть доменной печи, где температура максимальна, оборудуется холодильниками с водяным охлаждением.Для удержания собранной огнеупорной конструкции, с внешней стороны доменная печь заключена в металлическую рубашку толщиной 40 мм.

Процесс восстановления железа происходит из руды в среде известнякового флюса при высокой температуре. Температура плавления достигается горением кокса. Для поддержания горения необходим воздух, поэтому в домне установлены 4 — 36 фурм или леток.

Большой внутренний объем нуждается в больших объемах воздуха, которые подают турбинные нагнетатели. Чтобы не снижать температурный, режим воздух перед подачей подогревается.

Схематически доменная печь выглядит следующим образом.

Схема расположения оборудования для доменного производства

Состав конструкции производства литья:

- шихта (руда и известняк);

- коксовый уголь;

- загрузочный подъемник;

- колошник, предотвращающий попадание газов из домны в атмосферу;

- слой загруженного кокса;

- шихтовый слой;

- воздушные нагнетатели;

- отводимый шлак;

- литьевой чугун;

- емкость для приема шлака;

- приемный ковш для расплава;

- установка типа Циклон, очищающая от пыли доменный газ;

- кауперы, регенераторы газов;

- дымоотводящая труба;

- воздухоподвод в кауперы;

- угольный порошок;

- печь для спекания кокса;

- емкость для хранения кокса;

- отведение колошникового газа высокой температуры.

Доменная печь обслуживается вспомогательными системами.

Колошник – это затвор домны. От его исправной работы зависит экологическая обстановка вокруг производства.

- воронка приемная;

- воронка маленького конуса, вращающаяся;

- конус маленький;

- межконусное пространство;

- конус большой;

- скип.

Принцип работы колошника следующий:

- Большой конус опущен, а малый поднят. Окошки во вращающейся воронке перекрыты.

- Скип осуществляет загрузку шихты.

- Поворачиваясь, воронка открывает окна, и шихта осыпается на малый конус 3. затем возвращается на место.

- Конус поднимается, тем самым препятствует выходу доменных газов.

- Конус опускается для передачи шихты в межконусное пространство, затем поднимается на исходную позицию.

- Конус опускается, а вместе с ним шихта загружается в доменную шахту.

Такая дозированная подача обеспечивает послойное распределение материалов.

Скип – черпак, при помощи которого осуществляется загрузка. Она выполняются по конвейерной технологии. Воздушные нагнетатели – летки и фурмы осуществляют подачу воздуха в доменную шахту под давлением 2-2,5 МПа.

Фурма и чугунная летка

Кауперы служат для нагревания подаваемого воздуха. В регенераторах он подогревается доменными газами, снижая тем самым энергетическую нагрузку на агрегат. Воздух нагревается до 1200°С и подается в шахту. При снижении температуры до 850°С подача прекращается, возобновляется цикл нагрева. Для бесперебойной подачи горячего воздуха устанавливается несколько регенераторов.

Назначение доменной печи и принцип работы

Производство чугуна в доменной печи является важной отраслью деятельности черной металлургии. Эта работа требует не только необходимости использования спецоборудования, но и тщательного следования определенных технологиям

Эта работа требует не только необходимости использования спецоборудования, но и тщательного следования определенных технологиям

Эта работа требует не только необходимости использования спецоборудования, но и тщательного следования определенных технологиям.

Выплавка производится в доменной печи из пустых пород и рудного вещества.

В роли рудного вещества может выступать красный, бурый, шпатовый, магнитный железняк или марганцевые руды.

Восстановление железа — один из основных этапов производства чугуна.

В результате этого процесса железо обретает твердость. Далее его опускают в распар, который способствует растворению углерода в железе. Таким образом, происходит образование чугуна. Именно в горячей части печи начинает плавиться сам чугун, медленно стекая в нижнюю часть.

Принцип работы доменной печи зависит от вида этого громоздкого приспособления.

Существуют печи коксовые и древесноугольные.

Первые работают на коксе, вторые, соответственно – на древесном угле.

Шахтная печь рассчитана на непрерывный принцип действия. Форма данного оборудования представляет собой два конуса, сложенных широкими сторонами основаниями. Между этими конусами расположена часть печи, обладающая цилиндрической формой – распар.

Принцип работы доменной печи выражается в несколько физико-химических операциях. Наличие этих операций определяется температурной областью самой печи и загруженностью материала.

В целом, можно выделить такие процессы:

- процесс разложения известняка, в результате которого образуется угольный ангидрид и окись кальция;

- восстановление железа и прочих элементов;

- науглероживание железа;

- металлоплавление;

- возникновение и плавление шлака;

- сгорание топлива и прочие.

Воздухонагреватель доменной печи — аппарат, в котором происходит предварительный нагрев воздуха. Затем этот воздух подается в печь.

Раннее оборудование для выплавки чугуна не имело такого элемента, как воздухонагреватель. Разработка устройства позволила намного уменьшить затраты топлива.

Принцип работы доменной печи основан на сложных физико-химических процессах.

Выделяют такие операции:

- сгорание топлива;

- восстановление железа;

- разложение известняка на окись кальция и угольный ангидрид;

- насыщение железа углеродом;

- плавка металла;

- плавление шлака и др.

В самом общем смысле доменная плавка – это производство чугуна из железорудного сырья.

Главные материалы, с помощью которых возможна выплавка чугуна:

- топливо – кокс;

- железная руда – сырьё, из которого выплавляют чугун;

- флюс – спецдобавки из песка, известняка и некоторых других материалов.

В печи шихта попадает в виде мелкопородных сплавленных кусков – окатышей или агломератов. В качестве рудного вещества могут выступать марганцевые руды или различные вариации железняка. Сырьё засыпают в колошник слоями, чередуя с пластами флюса и кокса.

Шлак всплывает на поверхности раскалённого чугуна. Примеси сливают до того, как жидкий металл застынет.

Подача сырья, как и работа печи, должна быть непрерывной. Постоянство процесса обеспечивают специальные транспортёры. Попадая через описанные элементы в горн, шихта проходит через ряд технологических процессов.

Сгорающий кокс даёт требуемую температуру, которая не должна опускаться ниже 2000 градусов. Горение способствует соединению кислорода и каменного угля. Параллельно образуется углекислый газ. Под влиянием высокой температуры последний становится оксидом углерода. Благодаря этому восстанавливается железо.

Чугун становится таковым после того, как железо пройдёт через расплавленный кокс. Чтобы результат стал возможным, железо должно насытиться углеродом. К чугунам относят сплавы, в составе которых на долю углерода приходится 2-5%.

После того, как готовый металл накопился в горне, его выпускают через летки. Через верхнее отверстие сначала выпускают шлак, а после – через нижнее – чугун. Последний сливается по каналам в ковши и отправляется на последующую обработку.

Описание и процессы

Основная статья: Доменный процесс

Устройство доменной печи

1 Горячее дутьё 2 Зона плавления (заплечики и горн) 3 Зона восстановления FeO (распар) 4 Зона восстановления Fe2O3 (шахта) 5 Зона предварительного нагрева (колошник) 6 Загрузка железорудных материалов, известняка и кокса 7 Доменный газ 8 Столб железорудных материалов, известняка и кокса 9 Выпуск шлака 10 Выпуск жидкого чугуна 11 Сбор отходящих газов

Доменная печь представляет собой непрерывно действующий аппарат шахтного типа. Загрузка шихты осуществляется сверху через типовое загрузочное устройство, которое одновременно является и газовым затвором доменной печи. В домне восстанавливают богатую железную руду (на современном этапе запасы богатой железной руды сохранились лишь в Австралии и Бразилии), агломерат или окатыши. Иногда в качестве рудного сырья используют брикеты.

Схема доменного производства

1 железная руда + известняк 2 кокс 3 лента конвейера 4 колошник с аппаратом, предотвращающим уход доменного газа в атмосферу 5 слой кокса 6 слои известняка, оксида железа, руды 7 горячий воздух (с температурой около 1200 °C) 8 шлак 9 жидкий передельный чугун 10 шлаковый ковш 11 чугуновоз 12 циклон для очистки доменного газа от пыли перед сжиганием его в регенераторах 13 13 регенераторы (кауперы) 14 дымовая труба 15 подача воздуха в регенераторы (кауперы) 16 порошок угля 17 коксовая печь 18 резервуар для кокса 19 газоотвод для горячего колошникового газа

Доменная печь состоит из пяти конструктивных элементов: верхней цилиндрической части — колошника, необходимого для загрузки и эффективного распределения шихты в печи; самой большой по высоте расширяющейся конической части — шахты, в которой происходят процессы нагрева материалов и восстановления железа из оксидов; самой широкой цилиндрической части — распара, в котором происходят процессы размягчения и плавления восстановленного железа; суживающейся конической части — заплечиков, где образуется восстановительный газ — монооксид углерода; цилиндрической части — горна, служащего для накопления жидких продуктов доменного процесса — чугуна и шлака.

В верхней части горна располагаются фурмы — отверстия для подачи нагретого до высокой температуры дутья — сжатого воздуха, обогащенного кислородом и углеводородным топливом.

На уровне фурм развивается температура около 2000 °C. По мере удаления вверх температура снижается, и у колошников доходит до 270 °C. Таким образом в печи на разной высоте устанавливается разная температура, благодаря чему протекают различные химические процессы перехода руды в металл.

В верхней части горна, где приток кислорода достаточно велик, кокс сгорает, образуя диоксид углерода и выделяя большое количество тепла.

Диоксид углерода, покидая зону, обогащенную кислородом, вступает в реакцию с коксом и образует монооксид углерода — главный восстановитель доменного процесса.

Поднимаясь вверх, монооксид углерода взаимодействует с оксидами железа, отнимая у них кислород и восстанавливая до металла:

Полученное в результате реакции железо каплями стекает по раскаленному коксу вниз, насыщаясь углеродом, в результате чего получается сплав, содержащий 2,14 — 6,67 % углерода. Такой сплав называется чугуном. Кроме углерода в него входят небольшая доля кремния и марганца. В количестве десятых долей процента в состав чугуна входят также вредные примеси — сера и фосфор. Кроме чугуна в горне образуется и накапливается шлак, в котором собираются все вредные примеси.

Ранее шлак выпускался через отдельную шлаковую лётку. В настоящее время и чугун, и шлак выпускают через чугунную летку одновременно. Разделение чугуна и шлака происходит уже вне доменной печи — в жёлобе, при помощи разделительной плиты. Отделенный от шлака чугун поступает в чугуновозные ковши, либо в ковши миксерного типа и вывозится либо в сталеплавильный цех, либо в разливочные машины.

Автоматизация доменного производства

Основные направлениями автоматизации и контроля в доменном производстве:

- Химический состав и физические свойства шихтовых материалов.

- Загрузка шихтовых материалов.

- Состояние верхней зоны печи (колошника)

- Состояние шахты печи.

- Параметры комбинированного дутья.

- Состояние нижней зоны печи (горна)

- Технико-экономические показатели плавки.

- Воздухонагреватели

Литература и источники

- Бабарыкин Н. Н. Теория и технология доменного процесса. — Магнитогорск: ГОУ ВПО «МГТУ», 2009. — С. 15. — 257 с.

- Карабасов Ю. С., Черноусов П. И., Коротченко Н. А., Голубев О. В. Металлургия и время: Энциклопедия. — М.: Издательский Дом МИСиС, 2014. — Т. 6. Металлургия и социум. Взаимное влияние и развитие. — 224 с. — 1000 экз. — ISBN 978-5-87623-760-6.

- Толковый металлургический словарь. Основные термины / Под ред. В. И. Куманина . — М.: Рус. яз., 1989. — 446 с. — ISBN 5-200-00797-6.

- Ефименко Г. Г., Гиммельфарб А. А., Левченко В. Е. Металлургия чугуна. — Киев.:Выща школа, 1988. — 352 с.

- Ферсман А. Е. Занимательная геохимия. — М.: Детгиз, 1954. — 486 с.

- Рамм А. Н. Современный доменный процесс. — М.: Металлургия, 1980. — 303 с.

- Товаровский И. Г. Доменная плавка. 2-е издание.- Днепропетровск: «Пороги», 2009.-768 с.

- Андронов В. Н. Экстракция черных металлов из природного и техногенного сырья. Доменный процесс. — Донецк: Норд-Пресс, 2009.-377 с. — ISBN 978-966-380-329-6.

- Г. Н. Еланский, Б. В. Линчевский, А. А. Кальменев Основы производства и обработки металлов. Москва 2005 г.

Особенности монтажа

Такую печь можно обложить кирпичом, но если она находится в отдельном или подсобном помещении, то делать это не обязательно.

- Части дымохода должны соединяться в направлении, обратном движению дыма.

- Возле печи нельзя располагать легковоспламеняющиеся предметы, вокруг нее должно быть свободное пространство.

- Дымоход надо делать разборным, чтобы его можно было периодически чистить.

- К бочке можно присоединить трубопровод в виде петли, по которой будет проходить жидкость в систему отопления. Таким образом можно будет отапливать уже не одну комнату, а весь дом.

- Для возможности регулирования интенсивности отопления возле котла в систему монтируется кран, при помощи которого можно будет ограничивать поток горячей жидкости.

Самодельная печь длительного горения является отличным решением для отопления дачи, гаража или теплицы, когда нет централизованного или газового отопления и денег для покупки дорогостоящего оборудования.

Согреться в прохладную погоду в дачном домике или протопить теплицу ради получения первой весенней зелени очень легко, если разобраться, как устроена…

Отопительная печь относится к наиболее распространенным вариантам обогрева дома. И если в городских домах можно установить постоянно работающее…

Доменная печь предназначена для выплавки чугуна. Схема доменного процесса. Суть этого процесса состоит в том, что в печи происходит восстановление…

Доменный процесс

Современные печи для плавки чугуна обеспечивают примерно 80 % от общего количества чугуна, с разливочных площадок он сразу подается в электроплавильные либо мартеновские цеха, где и происходит переделка черного металла в сталь с требуемыми качествами.

Из чугуна получают чушки, отправляемые затем производителям для отливки их в вагранках. Для слива шлака и чугуна используются специальные отверстия, называемые летки. Однако в современных печах применяются не отдельные, а один общий леток, разделяемый специальной жароупорной плитой на каналы для подачи чугуна и шлака.

Как работает домна?

Доменный процесс полностью зависит от избытка углерода в полости печи, он заключается в термохимических реакциях, протекающих внутри при загрузке всех компонентов и их нагреве.

Температура в доменной печи может составлять 200-250°С непосредственно под колошником и до 1850-2000°С в активной зоне – распаре.

При подаче в печь горячего воздуха и розжиге кокса в домне повышается температура, начинается процесс разложения флюса, в результате чего повышается содержание углекислого газа.

При понижении столба материала в шихте происходит восстановление монокисла железа, в нижней части столба из FeO восстанавливается чистое железо, стекающее в горн.

По мере стекания железо активно контактирует с углекислым газом, происходит насыщение металла и придание ему требуемых свойств. Общее содержание углерода в железе может составлять от 1,7%.

Источник https://stroitelstvo-gid.ru/otoplenie/shema-himicheskih-prevraschenij-v-domennoj-pechi.html

Источник https://benzo-electro-instrument.ru/domennaa-pec-ustrojstvo-princip-raboty-shemy/