Производство металлов. Производство чугуна, стали, алюминия, меди.

1.1. Общие сведения о металлургическом производстве

Металлургия в первоначальном значении — искусство извлечения металлов из руд. Возникла металлургия в глубокой древности: при раскопках были найдены следы выплавки меди, датированные 7–6-м вв. до н.э.

На следующем этапе развития металлургии человек научился получать из руд железо. К 1-му тысячелетию н.э. железо стало наиболее распространенным среди используемых человеком материалов. К середине 14 века появились первые доменные печи. В Англии в 1740 г . появилась тигельная плавка — первый способ производства стали. В 1856 г. был впервые осуществлен бессемеровский, в 1864 г . — мартеновский, а в 1878 г. — томасовский процессы производства стали.

Медь начали массово производить, когда в 1866 г . Семенников В. А. изобрел конвертирование штейна.

Металлургия — наука, изучающая теоретические и технологические основы промышленных способов получения металлов и сплавов. Некоторые металлы (золото, платина, серебро, медь) могут встречаться в виде самородных, остальные металлы входят в состав различных минералов (горных пород) в виде оксидов, сернистых, углекислых и других химических соединений. Общее содержание металлов (по массе) в земной коре составляет около 15 %, в том числе: алюминия — 7,45 %, железа — 4,2 %, магния — 2,1 %, титана — 1 %, хрома — 0,02 %, меди — 0,01 %, никеля — 0,008 %.

Все процессы, которые лежат в основе получения металлов и сплавов из химических соединений, подразделяют на две основные группы: пирометаллургические и гидрометаллургические.

Пирометаллургические процессы — высокотемпературные способы получения металлов и сплавов, осуществляемые при сжигании топлива, экзотермических реакциях, термической диссоциации летучих соединений, металлотермии (алюмотермии, магнийтермии), электроплавке, электролизе расплавов и т. п.

Гидрометаллургические процессы — способы получения металла посредством выделения его из растворов без нагрева до высокой температуры (ниже 300 ° С). Данный метод, например, используют для извлечения меди из бедных окисленных и самородных руд слабыми растворами серной кислоты с последующим выделением из раствора металлической меди.

Иногда в отдельную группу выделяют электрометаллургические процессы, основанные на получении металлов или сплавов при помощи электрического тока. При этом данные процессы могут являться либо пирометаллургическими (когда для извлечения металлов из руд и концентратов, их производства и рафинирования используется тепловой эффект электрических явлений), либо гидрометаллургическими, основанными на электролизе водных растворов.

Материалы, необходимые для осуществления металлургических процессов. Исходными материалами для производства металлов являются шихтовые материалы и огнеупоры.

Шихтой называют совокупность исходных материалов, необходимых для плавки, взятых в рассчитанном массовом соотношении. При производстве металлов в состав шихты входят руды или исходные металлы, топливо и флюсы.

Руда — это природное минеральное сырье, содержащее металлы или их соединения в концентрациях и формах, приемлемых для промышленного использования. Помимо соединений извлекаемого металла, руда содержит пустую породу, в составе которой нужный металл отсутствует. Например, железные руды могут содержать лишь до 50. 60 %, а медные — 2. 4 % основного элемента в исходном сырье.

Топливо может являться не только источником тепла, но и реагентом, восстанавливающим металл из его оксидов и других соединений. Основными видами топлива при производстве металлов являются каменный уголь, кокс, природный газ, мазут и др. Топливо содержит свободный углерод, углеводороды, соединения серы, кислорода, азота, различные минеральные соединения, переходящие при сгорании в золу, и др.

Флюсы — это материалы, вводимые в шихту, которые в процессе плавки взаимодействуя с пустой породой руды, золой топлива и вредными примесями, образуют легкоплавкий шлак.

Огнеупоры — это материалы и изделия на основе минерального сырья, обладающие способностью противостоять действию высоких температур (выше 1 500 °С). Они применяются для создания защитной внутренней облицовки (футеровки) металлургических печей, разливочных ковшей, химических аппаратов, ванн и т. д.

Помимо высокой термостойкости огнеупоры должны обладать химической стойкостью, контактируя с жидким металлом, и постоянством объема при резких перепадах температур.

Подготовка шихты включает обогащение руды, агломерацию и окатывание.

Процесс обогащения руды состоит из следующих основных этапов:

1) дробление и сортировка руд по крупности с целью получения оптимальных для плавки размеров кусков руды;

2) обогащение руды — получение концентрата с более высоким содержанием металла.

При обогащении руд используются способы, базирующиеся на различии физико-химических свойств содержащихся в руде минералов по сравнению с пустой породой (плотности, магнитной восприимчивости, смачиваемости поверхности различными жидкостями). К этим способам относятся промывка руды, гравитационное обогащение, магнитная сепарация и флотация.

Агломерация — это процесс изготовления кускового пористого офлюсованного материала (агломерата), заключающийся в спекании шихты. При агломерации одновременно происходит удаление из шихты вредных примесей (сера, частично мышьяк и др.).

Окатывание — это процесс окусковывания измельченной и увлажненной шихты во вращающихся барабанах с последующим обжигом полученных шарообразных комков (окатышей) в шахтной печи.

1.2. Производство чугуна

Чугун — железоуглеродистый сплав, содержащий более 2,14% С, до 2% Mn , до 4% Si, а также Р и S . В легированных чугунах могут быть и другие элементы. Чугун является конструкционным литейным материалом и исходным материалом для получения стали.

Исходные материалы для доменного процесса. Чугун выплавляется в доменных печах. Исходными материалами для его получения являются железные руды, топливо, флюсы и огнеупоры.

Железные руды — природные минералы, содержащие оксиды железа и пустую породу. В состав пустой породы входят оксиды

кремния SiO 2 (кремнезем), алюминия Al 2O3 (глинозем), кальция СаО и магния MgO. Содержание Fe в рудах составляет 30. 65 %. Для получения чугуна используются следующие виды железных руд:

1) магнитный железняк (магнетит), содержащий до 70 % Fe

в виде оксидов FeO (магнитная окись железа) и Fe2O3;

2) красный железняк (гематит), содержащий 55. 60 % Fe в виде оксида Fe2O3;

3) бурый железняк (гетит), содержащий 30. 50 % F е в виде водного оксида железа Fe2O3·H2O;

4) шпатовый железняк (сидерит), содержащий 30. 40 % F е в виде карбоната FeCO3.

В настоящее время для выплавки чугуна используется железная руда, прошедшая предварительную подготовку: дробление на куски 10. 80 мм , сортировку по крупности кусков, обогащение (частичное удаление пустой породы).

Основным видом топлива в доменном производстве служит кокс, но в отдельных случаях в дополнение к коксу используют природный газ или пылевидный каменный уголь, которые подают вместе с воздухом, необходимым для горения топлива. Кокс — это кусковое, прочное и высокопористое топливо, получаемое нагревом особых сортов коксующихся каменных углей до температуры 1 000. 1 200 °С без доступа воздуха в коксовых батареях. Для доменного процесса используются куски кокса размером 25. 200 мм и пористостью около 50 %. Кокс должен содержать не менее 80 % углерода и возможно меньшее количество серы (не более 2 %), золы (12 %), влаги (5 %) и летучих веществ (1. 2 %).

Пустая порода железных руд содержит оксиды, температура плавления которых выше развиваемой в доменной печи (Al 2O3 — 2040 °C, SiO2 — 2570 °C, MgO — 2 800 °C и др.). Для удаления пустой породы и золы топлива из доменной печи применяют флюсы, снижающие температуру плавления пустой породы и ошлаковывающие золу кокса. Различают основные и кислые флюсы. К основным относятся известняк СаСО3 и доломит СаСО3·MgCО3, дающие при разложении оксиды щелочной группы СаО и MgO, к кислым — кремнезем SiО2 (кислотный оксид).

При подготовке шихты для выплавки чугуна применяются также обожженные в восстановительной атмосфере окатыши, которые содержат частично восстановленные оксиды железа, что по-

зволяет повысить производительность доменных печей. Технологический процесс окатывания состоит из нескольких стадий:

1) увлажнение шихты (влажность должна составлять 8. 10 %),

состоящей из измельченных рудных концентратов, флюса, топлива;

2) обработка шихты во вращающихся барабанах (или тарельчатых чашах) для придания ей формы шариков (окатышей) диаметром до 30 мм;

3) упрочнение окатышей сушкой при температуре 300. 500 °С;

4) обжиг при температуре 1 200. 1 350 °С.

Огнеупоры служат для футеровки рабочего пространства доменных печей. По химическому составу огнеупоры разделяют на кислые (динас и кварцит — 93. 98 % SiО2, огнеупорность 1680. 1 800 °С), основные (магнезит — около 93 % MgO и 3 % СаО, огнеупорность 2 300. 2 500 °С; доломит — MgCО3, СаСО3, огнеупорность 1 750. 2 000 °С) и нейтральные (шамот — 45. 30 %

А12О3 и 50. 60 % SiО2, огнеупорность 1 600. 1 770 °С). Последние наиболее широко применяются для огнеупорной кладки доменных печей.

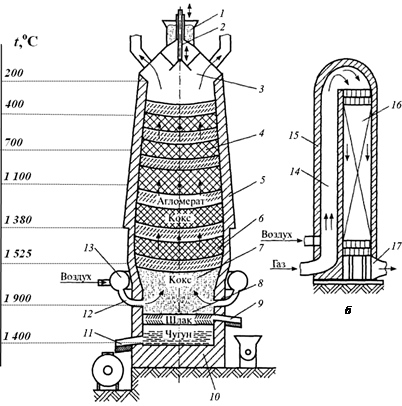

Устройство доменной печи. Принцип ее работы. Чугун выплавляют в доменных печах (рис. 1.1), отличающихся высокой производительностью (5 000 т в сутки и выше). Современная доменная печь — это шахтная печь высотой до 80 м и диаметром 12 м, имеющая полезный (занятый загруженными в печь материалами и продуктами плавки) объем 1 300…3 200 м 3 .

Вертикальное сечение рабочего пространства доменной печи называется ее профилем (рис. 1.1, а). Шихта 1 подается в загрузочное устройство 2. Под загрузочным устройством располагается колошник 3, из которого печные газы по трубам удаляются из печи. Ниже колошника расположена шахта 4 (коническая часть печи), которая расширяется книзу для облегчения опускания материалов и лучшего распределения газов по поперечному сечению печи. Шахта печи футеруется (выкладывается) огнеупорным шамотным кирпичом 5. Толщина кладки превышает 1 м . Ниже шахты следует распар 6 (цилиндрическая часть печи), под которым расположена часть печи в виде усеченного конуса с меньшим нижним основанием, называемая заплечиками 7. Заплечики имеют такую форму из-за сокращения объема шихтовых материалов в результате образования жидких продуктов плавки.

Рис. 1.1. Конструкция доменной печи:

а — доменная печь; б — воздухонагреватель

Нижняя цилиндрическая часть доменной печи называется горном 8. Как горн, так и заплечики оборудуются водяным охлаждением. В современных доменных печах шахта также имеет водяное охлаждение. В верхней части горна расположены водоохлаждаемые медные фурмы 12, по которым из фурменного пояса 13 в доменную печь под давлением 300 кПа подается нагретый до температуры 900. 1 200 °С воздух (расход которого составляет до 5 000 м 3 /мин), зачастую обогащенный кислородом. Количество фурм на малых печах составляет восемь, на больших (мощных) — двадцать. В нижней части горна находятся шлаковая 9 и чугун-

ная 11 летки, через которые с интервалом 2. 3 ч выпускаются жидкий шлак и чугун, скапливающиеся на лещади 10.

Каждая доменная печь работает с тремя воздухонагревателями (рис. 1.1, б). Очищенные доменные (колошниковые) газы, предназначенные для нагрева воздуха, подаваемого в фурмы доменной печи и содержащие около 30 % оксида углерода СО, смешиваются с воздухом и, сгорая в камере 14, футерованной огнеупорным кирпичом 15, при температуре около 1 300 °С проходят через насадку 16, выложенную из кирпича, отдавая ей свою теплоту, после чего через газоход 17 удаляются в атмосферу.

Объем доменной печи, занятый плавильными материалами и продуктами плавки, называется полезным объемом.

При доменной плавке производится раздельная загрузка через верхнюю часть печи (колошник) окатышей или агломерата и кокса, располагающихся в шахте печи слоями. При нагревании шихты (за счет горения кокса, стимулируемого вдуваемым в горн горячим воздухом) в печи протекают сложные физико-химические процессы, в результате чего шихта постепенно опускается вниз навстречу поднимающимся горячим газам. Взаимодействие компонентов шихты с газами приводит к образованию в нижней части печи (горне) двух несмешивающихся жидких слоев — чугуна и шлака. Непрерывная работа печи рассчитана на 4. 8 лет.

Эффективность работы доменной печи часто оценивается коэффициентом использования ее полезного объема — k (КИПО), т. е. отношением полезного объема печи V (м 3 ) К суточному выпуску чугуна Q (т): k = V/Q. Таким образом, чем меньше КИПО, тем более эффективна работа печи. На некоторых заводах КИПО равен 0,35.

Сущность доменного процесса. Доменный процесс заключается в восстановлении оксидов железа, содержащихся в руде, и в ошлаковании пустой породы. Восстановителями являются оксид углерода СО и твердый (сажистый) углерод. Работа доменной печи основана на использовании принципа противотока: вниз постепенно опускаются шихтовые материалы, а навстречу им снизу движется поток горячих газов, образующихся при сгорании топлива.

Изменения, происходящие в потоке опускающихся твердых материалов и поднимающихся газов при их взаимодействии, осуществляются в температурных зонах доменной печи (рис. 1.1, а).

В газах, поднимающихся снизу вверх, наблюдаются следующие процессы: горение топлива, образование восстановителей (оксида углерода СО и сажистого углерода), восстановление оксидов железа. Горение топлива. Реакция происходит в области расположения фурм, где достигаются наиболее высокие температуры

Образование восстановителей.

Оксид углерода. Образовавшийся при сгорании кокса углекислый газ восстанавливается углеродом раскаленного кокса (при t > 1 000 °С) до оксида углерода:

Сажистый углерод. Вследствие понижения температуры до 400. 550 °С при движении газов снизу вверх происходит выделение твердого сажистого углерода Ссаж:

Оксид углерода СО, поднимающийся из горна в верхние зоны доменной печи, является активным восстановителем, способным соединяться не только со свободным кислородом, но и выводить кислород из твердых оксидов железа и других элементов.

Сажистый углерод проникает через поры и трещины внутрь кусков руды, а также оседает на их наружной поверхности и при температуре свыше 1 000 °С восстанавливает оксид железа FeO.

В шихте, опускающейся сверху вниз, протекают следующие процессы: испарение влаги, разложение углекислых солей, удаление летучих веществ, восстановление (косвенное и прямое) оксидов железа, науглераживание железа и образования чугуна, восстановление оксидов Mn, Si, P, удаление серы и фосфора.

Испарение влаги. Полное удаление гигроскопической и химически связанной воды происходит при t = 100. 500 °С (а иногда и до 800 °С).

Разложение углекислых солей происходит при t = 300. 900 °С:

Удаление летучих веществ происходит при t = 400. 900 °C.

Восстановление оксидов железа. В доменной печи оксиды железа восстанавливаются оксидом углерода СО (косвенное восстановление) или сажистым углеродом (прямое восстановление). При этом изза различной прочности связей атомов кислорода высший оксид железа превращается в металлическое железо в следующем порядке:

Восстановление оксидов железа происходит в диапазоне температур 500. 1 100 °С по двум группам реакций: косвенное и прямое восстановление.

Косвенное восстановление происходит при низких температурах в следующей последовательности:

Прямое восстановление происходит при высоких температурах в следующей последовательности:

Восстановление оксидов железа при температуре 900. 1 000 ° С и выше происходит исключительно прямым путем. При выплавке обычных сортов чугуна от 40 до 60 % железа восстанавливается прямым путем. Наилучшие технико-экономические показатели получаются при оптимальном соотношении прямого и косвенного процессов восстановления.

Науглероживание железа и образование чугуна происходит при t > 1 200 °C:

Карбид железа Fe 3C, растворяясь в металлической массе, понижает точку плавления науглероженного железа, которое переходит в жидкое состояние.

В условиях доменного процесса восстановленное железо растворяет до 3,5. 4 %, а в некоторых случаях до 6 % углерода и, следовательно, превращается в чугун, который плавится и стекает на дно горна.

Восстановление оксидов Mn, Si, P. Одновременно с плавлением чугуна в доменной печи происходит взаимодействие оксида углерода СО и сажистого углерода с оксидами Mn, Si, P и другими элементами.

Марганец восстанавливается из оксидов МnO2 и Мn3O4 до МnО оксидом углерода СО. Из МnО марганец восстанавливается твердым углеродом при температуре более 1 000 °C:

Кремний восстанавливается сажистым углеродом при температуре более 1 450 °C:

SiO2 + 2C = Si + 2CO.

Фосфор восстанавливается сажистым углеродом, т. е.

и почти полностью переходит в чугун.

Удаление серы и фосфора. Сера попадает в доменную печь, в основном, с коксом и с рудой и известью (частично). Для удаления серы требуются основные шлаки, содержащие в свободном виде СаО. Сера находится в металле в виде сернистых соединений FeS и MnS. Реакция поглощения шлаком серы из FeS и MnS осу ществляется при их взаимодействии с СаО:

FeS + CaO = CaS + FeO,

а также с сажистым углеродом:

FeS + CaO + C = CaS + Fe + CO.

Источником фосфора в чугуне являются минералы 3СаО·Р2О5 и 3FеO·P2О5·8Н2О, попадающие в доменную печь вместе с рудой. При высокой температуре они восстанавливаются оксидом углерода СО, водородом, а также сажистым углеродом. В свою очередь, фосфор, взаимодействуя с железом, образует фосфид, который переходит в чугун:

Приведенные реакции химических процессов, происходящих в доменной печи, свидетельствуют о том, что доменный процесс по характеру их протекания является восстановительным.

Продукты доменной плавки. Продуктами доменной плавки являются литейный чугун, передельный чугун, ферросплавы, шлак и колошниковый газ.

Литейный чугун (после его переплавки на машиностроительных предприятиях) используется для производства чугунных отливок, а передельный чугун — для передела на сталь.

Ферросплавы с большим содержанием кремния, марганца и других элементов используются для добавки в шихту в качестве раскислителей или легирующих присадок при выплавке стали. К доменным ферросплавам относятся: ферросилиций (содержащий 9. 13 % Si и более); ферромарганец (70. 75 % Мn и более); зеркальный чугун (10. 25 % Мn и до 2 % Si).

Доменные шлаки используются для получения строительных материалов: цемента, кирпича, пористых и плотных блоков, щебенки и т. п.

Колошниковый (доменный) газ содержит до 30 % СО и до 3 % Н2, является горючим газом и используется в доменном процессе для нагрева воздуха, подаваемого в фурмы доменной печи.

1.3. Производство стали

Сталь — сплав железа с углеродом, содержание которого не превышает 2,14 %. Кроме того, в ней содержатся постоянные при-

меси (Mn, Si, S, Р) и в ряде случаев легирующие элементы (Ni, Cr, V, Mo, W и др.).

Физико-химические процессы передела чугуна в сталь. Основными материалами для производства стали является жидкий передельный чугун, стальной лом (скрап) и флюс (известняк CaCO3).

Химический состав чугуна и стали приведен в таблице 1.1.

Презентация по теме «Производство чугуна и стали»

В настоящий момент дополнительные накопительные скидки (от 2% до 25%) предоставляются 59.454 образовательным учреждениям . Чтобы узнать, какая скидка действует для всех сотрудников Вашего образовательного учреждения, войдите в свой личный кабинет «Инфоурок».

- Сейчас обучается 459 человек из 66 регионов

Курс повышения квалификации

Специалист в области охраны труда

от 2200 руб. от 1100 руб.

Базовая скидка для всех: 40%

Дополнительная скидка: 10% ( только до 21 сентября )

К данной скидке мы можем добавить скидку Вашего образовательного учреждения (она зависит от того, сколько Ваших коллег прошло курсы «Инфоурок»)

В настоящий момент дополнительные накопительные скидки (от 2% до 25%) предоставляются 59.454 образовательным учреждениям . Чтобы узнать, какая скидка действует для всех сотрудников Вашего образовательного учреждения, войдите в свой личный кабинет «Инфоурок».

Курс профессиональной переподготовки

Руководство электронной службой архивов, библиотек и информационно-библиотечных центров

Начальник отдела (заведующий отделом) архива

9500 руб. 4750 руб.

Базовая скидка для всех: 40%

Дополнительная скидка: 10% ( только до 21 сентября )

К данной скидке мы можем добавить скидку Вашего образовательного учреждения (она зависит от того, сколько Ваших коллег прошло курсы «Инфоурок»)

В настоящий момент дополнительные накопительные скидки (от 2% до 25%) предоставляются 59.454 образовательным учреждениям . Чтобы узнать, какая скидка действует для всех сотрудников Вашего образовательного учреждения, войдите в свой личный кабинет «Инфоурок».

Интеллектуальный конструктор

Описание презентации по отдельным слайдам:

1 слайд Производство чугуна и стали

2 слайд Цели:

Формирование понятий о процессе производства чугуна и стали, изучить классификацию чугунов и влияние на качество и свойства чугунов углерода и примесей;

Развитие технического мышления и теоретической основы профессиональных навыков при работе с металлом, привитие бережного отношения к металлам и сплавам.

Воспитание трудолюбия, ответственности, бережного отношения к инструментам и оборудованию, привитие интереса к изучаемому предмету.

3 слайд План изложения нового материала

Металлургическое производство

Материалы для производства металлов и сплавов

ПРОИЗВОДСТВО ЧУГУНА.

ПРОИЗВОДСТВО СТАЛИ.

4 слайд Материалы для производства металлов и сплавов

Для производства чугуна, стали используют:

руду;

флюсы;

топливо;

огнеупорные материалы.

Промышленная руда – это природное минеральное образование, содержащее какой-либо металл или несколько металлов в концентрациях, при которых экономически целесообразно их извлечение.

Флюсы – это материалы, загружаемые в плавильную печь для образования шлаков – легкоплавких соединений с пустой породой руды или концентратом и золой топлива.

Топливо – это горючие вещества, основной составной частью которых является углерод; они применяются с целью получения при их сжигании тепловой энергии. В металлургических печах используют: кокс, природный газ, мазут, доменный (колошниковый) газ. Кокс получают из коксующихся сортов каменного угля путём сухой перегонки при Т= 10000С.

Огнеупорные материалы – это материалы и изделия преимущественно на основе минерального сырья, обладающие огнеупорностью не ниже 15800С. Их применяют для изготовления внутреннего облицовочного слоя (футеровки) металлургических печей и ковшей для расплавленного металла.

5 слайд Производство чугуна

Для выплавки чугуна в доменных печах используют железные руды, топливо, флюсы.

6 слайд Подготовка руд к доменной плавке.

Цель этой подготовки – увеличить содержание железа в шихте и уменьшение в ней вредных примесей – серы, фосфора, а также повышение однородности по кусковатости и химическому составу:

дробление и сортировка руд по крупности служат для получения кусков оптимальной для плавки величины;

обогащение руды: гравитация (отсадка) – это отделение руды от пустой породы при пропускании струи воды через дно вибрирующего сита, на котором лежит руда. Магнитная сепарация основана на различии магнитных свойств железосодержащих минералов и частиц пустой породы;

окускование проводят для переработки концентратов, полученных после обогащения, в кусковые материалы необходимых размеров;

Применяют два способа окускования.

Агломерация – это спекание мелкой шихты, удаление серы и мышьяка. Получается кусковой пористый офлюсованный материал – агломерат.

Окатывание – это окатывание шихты из измельчённых концентратов, флюса, топлива, всё это увлажняют, и при обработке во вращающихся барабанах получают шарики-окатыши диаметром до 30 мм.

7 слайд Выплавка чугуна

Сущность процесса получения чугуна в доменных печах заключается в восстановлении оксидов железа, входящих в состав руды, оксидом углерода, водородом, выделяющимся при сгорании топлива в печи и твёрдым углеродом, выделяющимся при сгорании топлива в печи. Эффективность работы доменной печи характеризуется пребыванием шихты в доменной печи (5 – 6 ч) и длительностью компании (5 – 6 лет и более непрерывной работы).

8 слайд Устройство доменной печи: 1 – горн; 2 – воздухопровод; 3 – заплечики; 4 – распар; 5 – шахта; 6 – колошник; 7 – приёмная воронка; 8 – засыпной аппарат; 9 – вагонетка; 10 – малый конус; 11 – чаша; 12 – мост; 13 — большой конус (предотвращает выход газов из доменной печи в атмосферу).

9 слайд Продукты доменной плавки.

Чугун – основной продукт доменной плавки:

передельный чугун выплавляют для передела его в сталь в конверторах или в мартеновских печах. Он содержит 4…4,4% С, 0,6…0,8%Si, 0,25…1,5%Mn, 0,15…0,3%P и 0,03…0,07%S.

литейный чугун используют на машиностроительных заводах при производстве фасонных отливок. Кроме чугуна в доменной печи выплавляют ферросплавы доменные – сплавы железа с кремнием, марганцем и другими элементами, применяемые для раскисления и легирования стали;

побочные продукты доменной плавки – шлак и доменный газ. Из шлака изготовляют шлаковату, цемент, а доменный газ после очистки используют как топливо для нагрева воздуха, вдуваемого в доменную печь.

10 слайд Производство стали.

Сущность любого металлургического передела чугуна в сталь является снижение содержания углерода и примесей путём их избирательного окисления и перевода в шлак и газы в процессе плавки.

Основными материалами для производства стали являются передельный чугун и стальной лом (скрап). Содержание углерода и примесей в стали значительно ниже, чем в чугуне.

11 слайд Процессы выплавки стали

Первый этап – расплавление шихты и нагрев ванны жидкого металла.

Второй этап – «кипение» металлической ванны – начинается по мере её прогрева до более высоких, чем на первом этапе температур. Кипения ванны, является главным в процессе выплавки, стали.

Третий этап (завершающий) – раскисления стали – заключается в восстановлении оксида железа, растворённого в жидком металле.

12 слайд Способы раскисления стали

Осаждающий способ

Диффузионный способ

13 слайд Технологические процессы производства стали.

Стали производят в различных по принципу действия металлургических агрегатах: кислородных конвертерах, электрических и индукционных печах и др.

14 слайд Производство стали в кислородных конвертерах.

Кислородно-конвертерный процесс – это выплавка стали из жидкого чугуна в конвертере с основной футеровкой (магнезит и доломит) и продувкой кислородом через водохлаждаемую форму

15 слайд Последовательность технологических операций при выплавке стали в кислородных конвертерах

16 слайд Производство стали в электропечах.

Схема дуговой плавильной электропечи

17 слайд Индукционная тигельная плавильная печь

Индукционные печи обладают преимуществами перед дуговыми печами: в них отсутствует электрическая дуга, что позволяет выплавлять сталь с низким содержанием углерода, газов и малым угаром элементов; при плавке в металле возникают электродинамические силы, которые перемешивают металл и способствуют выравниванию химического состава, всплыванию неметаллических включений; небольшие размеры печей позволяют помещать их в камеры, где можно создавать любую атмосферу или вакуум.

18 слайд Схема индукционной тигельной плавильной печи

19 слайд Разливка стали

Выплавленную сталь выпускают из плавильной печи в разливочный ковш, из которого её разливают в изложницы или кристаллизаторы машины для непрерывного литья заготовок (МНЛЗ). В изложницах или кристаллизаторах сталь затвердевает, и получаются слитки, которые подвергают прокатке, ковке.

20 слайд Разливка стали

Сифонная разливка стали: где 1— ковш, 2 — центровой литник, 3— сифонные кирпичи, 4— поддон, 5 — изложницы, 6 — шлакоуловители, 7 — огнеупорная масса

21 слайд Схема разливки стали сверху непосредственно из ковша

22 слайд Схема машины непрерывного литья заготовок (МНЛЗ)

23 слайд Способы повышения качества стали

Развития машиностроения и приборостроения предъявляет возрастающие требования к качеству металла: его прочности, пластичности, газосодержанию. Улучшить эти показатели можно уменьшением в металле вредных примесей, газов, неметаллических включений.

24 слайд Для повышения качества металла используют

обработку металлов синтетическим шлаком;

вакуумную дегазацию металла;

электрошлаковый переплав (ЭШП);

вакуумно-дуговой переплав (ВДП);

переплав металла в электронно-лучевых и плазменных печах.

25 слайд Схема электрошлакового переплава расходуемого электрода

а – кристаллизатор; б – включение установки 1 – электрод; 2 – шлаковая ванна; 3 – капли металла; 4 – металл; 5 – корка; 6 – слиток; 7 – кристаллизатор; 8 – затравка; 9 – поддон.

26 слайд Схема вакуумно-дуговой переплавки

1 – корпус; 2 – водоохлаждаемый шток; 3 – электрод-катод; 4 – капли жидкого металла; 5 – жидкий металл; 6 – изложница; 7 – слиток; 8 – затравка-анод

27 слайд Схема электронно-лучевой печи

28 слайд Вопросы

— Что мы называем Черными металлами?

— Какие металлы к ним относятся?

— Как получают чугун и сталь?

— Какие свойства имеет чугун?

— Какие свойства имеет сталь?

— Сейчас рассмотрим иллюстрации, какие изделия получают из чугуна и стали.

29 слайд ЧУГУН

(твердый и хрупкий)

СТАЛЬ

(твердая и упругая)

Черные металлы

Идёт приём заявок

XII Международный дистанционный конкурс «Старт»

Доступно для всех учеников 1-11 классов и дошкольников

- Дипломы и сертификаты всем

- Конкурс по 16 предметам

Низкий оргвзнос: 29 руб.

Видеолекции для

профессионалов

- Свидетельства для портфолио

- Вечный доступ за 99 рублей

- 4 300+ видеолекции для каждого

Источник https://eti.su/articles/over/over_1646.html

Источник https://infourok.ru/prezentaciya-po-teme-proizvodstvo-chuguna-i-stali-5840492.html