Доменное производство

Определение целей доменного производства. Сырые материалы доменной плавки. Определение статических и динамических характеристик доменной печи по отдельным каналам. Системы грузопотоков шихтовых материалов. Механизация и автоматизация операций шихтоподачи.

| Рубрика | Производство и технологии |

| Вид | курсовая работа |

| Язык | русский |

| Дата добавления | 08.06.2019 |

| Размер файла | 31,3 K |

- посмотреть текст работы

- скачать работу можно здесь

- полная информация о работе

- весь список подобных работ

Отправить свою хорошую работу в базу знаний просто. Используйте форму, расположенную ниже

Студенты, аспиранты, молодые ученые, использующие базу знаний в своей учебе и работе, будут вам очень благодарны.

Размещено на http://www.allbest.ru/

МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ РОССИЙСКОЙ ФЕДЕРАЦИИ

Федеральное государственное бюджетное образовательное учреждение

“Магнитогорский государственный технический университет им. Г.И. Носова”

Тема: “Доменное производство”

студент группы зССб-16-4

Оглавление

- 1. Основная задача технологии

- 2. Характеристика технологий как системы

- 3. Технологическое оснащение

- 4. Механизация и автоматизация

- 5. Доменное производство ОАО “Магнитогорский металлургический комбинат”

- Список использованных источников

1. Основная задача технологии

Цель доменного производства состоит в получении чугуна из железных руд путем их переработки в доменных печах. Сырыми материалами доменной плавки являются топливо, железные и марганцевые руды и флюс. Топливом для доменной плавки служит кокс, получаемый из каменного угля. Его роль состоит в обеспечении процесса теплом и восстановительной энергией. Кроме того кокс разрыхляет столб шихтовых материалов и облегчает прохождение газового потока в шихте доменной печи. Железные руды вносят в доменную печь химически связанное с другими элементами железо. Восстанавливаясь и науглераживаясь в печи, железо переходит в чугун. С марганцевой рудой в доменную печь вносится марганец для получения чугуна требуемого состава. Флюсом называются добавки, загружаемые в доменную печь для понижения температуры плавления пустой породы руды, офлюсования золы кокса и придания шлаку требуемых технологией выплавки чугуна физико-химических свойств. Для руд с кремнеземистой (кислой) пустой породой в качестве флюса используют материалы, содержащие оксиды кальция и магния: известняк и доломитизированный известняк. Для получения высоких технико-экономических показателей доменной плавки сырье и материалы предварительно подвергают специальной подготовке.

2. Характеристика технологий как системы

Сложный характер взаимных связей между параметрами доменного процесса усложняет определение статических и динамических характеристик доменной печи по отдельным каналам. Некоторые выходные координаты доменного процесса зависят от нескольких входных величин, поэтому при определении зависимости такой выходной координаты от одного входного воздействия необходимо стабилизировать все остальные входные параметры. Вследствие нелинейности системы статическая и динамическая характеристики по одному каналу могут изменяться при различных условиях стабилизации остальных входов. Поэтому в некоторых случаях целесообразно располагать рядом характеристик, полученных при наиболее часто встречающихся производственных условиях. В этих случаях можно, оценивая реальные производственные условия, управлять объектом с учетом его характеристик, наиболее близко соответствующих данному состоянию процесса.

Некоторые выходные координаты доменного производства представляют собой расчетные показатели, характеризующие различные стороны технологического процесса, например показатели теплового состояния, различных участков печи, показатели, оценивающие развитие процессов прямого и непрямого восстановления железа, и др.

Связь расчетных показателей с техническими и экономическими показателями работы печи и их изменение во времени являются важными характеристиками процесса. В настоящее время расчетные показатели (индексы) широко используются при разработке алгоритмов управления доменным процессом.

При благоприятных условиях (в стационарном режиме) удается определить динамические характеристики доменной печи по отдельным каналам, пользуясь известными экспериментальными методами. Чаще всего используются методы нанесения пробных ступенчатых или импульсных возмущений по данному каналу при стабилизации остальных входных величин.

Случайный характер явлений, протекающих в рабочем пространстве доменной печи, и нестационарность процесса затрудняют определение статических и динамических характеристик объекта, поэтому в последние годы получили распространение статистические методы исследования процесса по данным, полученным в ходе нормальной эксплуатации печи.

Применение статистических методов исследования стало возможным вследствие широкого применения электронных цифровых вычислительных машин (ЭВМ), так как эти методы требуют большой вычислительной работы.

3. Технологическое оснащение

В доменных цехах существуют различные системы грузопотоков шихтовых материалов, подаваемых к доменной печи с фабрик окускования и с коксохимического завода, а также продуктов доменной плавки, направляемых: чугун — в сталеплавильный цех или на разливочную машину; шлак — к агрегатам грануляции либо в отвал; доменный газ — к различным потребителя. Наиболее распространенной является система подачи шихтовых материалов к бункерам доменной· печи. В ней предусмотрены две независимые линии подачи: железосодержащей части шихты и известняка и топлива (кокса).

Материалы в вагонах подают на склад (рудный двор), где их толкателем задают в передвижной вагоноопрокидыватель башенного или роторного типа, а затем разгружают в траншею, расположенную вдоль слада. В случаях установки стационарных вагоноопрокидывателей материалы из приемных бункеров вагоноопрокидыватедя питателями выдают последовательно на конвейеры, и разгружают в траншею. Из траншеи материал забирают грейферной тележкой перегрузочного крана , которая, перемещаясь с консольной части моста па среднюю, разгружают материал в штабеля путем послойной его укладки с целью усреднения. Материал из штабелей передают грейфером в рудный перегрузочный вагон, перемещающийся по бункерной эстакаде, и разгружают в бункера.

Предусмотрена погрузка материалов из штабелей в вагоны для подачи их в подготовительное и спекательное отделения аглофабрики. Для этого консоль крана перекрывает не только путь вагоноопрокидывателя, но и путь вагонов.

Вагоны можно подавать также па бункерную эстакаду для посредственной разгрузки материалов в бункера. Готовый агломерат с аглофабрики подают в буккера в хопперах или конвейерами.

Кокс из силоса передают коксовым передаточным вагоном 1или конвейером в коксовые бункера, расположенные непосредственно у скиповой ямы.

Система подачи шихты в бункера доменной печи с применением усреднительного комплекса машин и конвейеров имеет принципиальные отличия от рассмотренной выше.

Прибывающие железнодорожные вагоны с шихтовыми материалами (концентраторами, рудой, флюсами и пр.) задают толкателем в стационарный роторный вагопоопрокпдыватель, который разгружает материалы и приемные бункера. Из них материалы выдают питателями на конвейер и затем в случае необходимости в дробильно-сортировочное отделение. Конвейерами из дробильно-сортировочного отделения или непосредственно от вагоноопрокидывателя материалы подают конвейерами и на укладчики шихты. С конвейера материалы подают в распределительную воронку укладчика и затем на консольные конвейеры. При перемещении укладчика шихта, ссыпающаяся с консольных конвейеров, образует штабеля с послойной укладкой. Материалы из штабелей забирают усреднительной машиной при помощи бороны, совершающей возвратно-поступательное движение поперек штабеля материала с одновременным перемещением усреднителя на штабель. В нижней части усреднителя, куда ссыпается материал из-под бороны, расположен скребковый конвейер, который выдает материал на лопастной питатель, перемещающийся вдоль галереи. Питатель укладывает материалы на уборочный конвейер, расположенный вдоль галереи у каждого штабеля материалов. Уборочные конвейеры выдают материалы через перегрузочную станцию на конвейеры.

Далее возможны два грузопотока материалов:

1. Материалы подают конвейерами в подготовительное и в спекательное отделения фабрики окускования, откуда их системой конвейеров передают на конвейер. Этим конвейером материалы распределяют по бункерам эстакады.

2. Материалы подают непосредственно на конвейеры , расположенные на бункерной эстакаде.

Кокс из силоса подают в коксовые бункера конвейером.

В линии подачи кокса для загрузки двух коксовых бункеров применяют коксовый перегрузочный вагон или конвейер с разгрузочной тележкой. Из горловины бункера, под которой расположен грохот, крупный кокс поступает в воронку-весы (емкость ее равна емкости скипа) и затем, в соответствии с программой загрузки доменной печи в скип.

На колошник доменной печи все шихтовые материалы подают скиповым подъемником или наклонным конвейером. На мосту скипового подъемника уложены два параллельных пути для перемещения двух скипов. В крайних положениях один скип находится в скиповой яме (под загрузкой), а второй — вверху на разгрузочных кривых моста. Для перемещения скипов служит скиповая лебедка, расположенная в машинном здании доменной печи. Из скипа при его движении по разгрузочным кривым материал выгружается в приемную воронку загрузочного устройства и попадает на малый конус вращающейся воронки распределителя шихты. Eмкость воронки обычно соответствует емкости скипа. При опускании малого конуса шихта попадает в засыпной аппарат, который состоит из газового затвора, чаши и большого конуса. После набора подачи (обычно из четырех скипов) опускают большой конус и шихта загружается в доменную печь. Маневрирование конусами загрузочного устройства осуществляют лебедкой, которая связана со штангами конусов посредством канатов через рычажные балансиры и тяги (на схеме не показаны).

Горячий воздух и кислород вдувают в доменную печь через кольцевой воздухопровод, а природный газ и другие виды топлива через фурменные приборы, расположенные по окружности печи. Доменный газ отводят через газопроводы к очистным устройствам.

Чугун из доменной печи выпускают через чугунную летку и по желобам с помощью устройства для одноносковой разливки направляют в ковши чугуновозов. Жидкий чугун в ковшах подают к разливочной машине для получения твердого чушкового чугуна или в миксер. Разделение чугуна и шлака происходит в расширенной части главного желоба, откуда шлак (вepxний слой) по желобу направляют на шлаковую сторону литейного двора, а чугун — по другому желобу — для заливки в чугуновозные ковши.

Для вскрытия чугунной летки служит сверлильная машина, а для забивки — пушка. Шлак из шлаковой летки по желобам через устройство для одноносковой разливки сливают в чашу шлаковоза и подают на установку для грануляции шлака. Некоторые доменные печи оборудованы установками припечной грануляции, к которым жидкий шлак поступает по желобам. Шлаковую летку закрывают шлаковым стопором.

доменный плавка грузопоток шихтоподача

4. Механизация и автоматизация

Доменное производство характеризуется высокой степенью автоматизации. На современной доменной печи автоматически осуществляются все операции шихтоподачи: набор компонентов шихты с отсевом мелочи, взвешивание, транспортировка на колошник и загрузка в печь по заданной программе. Автоматически поддерживаются оптимальный уровень засыпи и распределение шихтовых материалов на колошнике, давление колошникового газа, расход воды на охлаждение, температура и влажность дутья, а также содержание в нём кислорода и расход природного газа. Автоматизировано переключение воздухонагревателей и управление режимом их нагрева. Автоматические анализаторы обеспечивают непрерывную регистрацию состава колошникового газа и дутья. Внедряются системы автоматического регулирования подачи дутья и природного газа как по общему расходу, так и по отдельным фурмам.

Новые доменные печи оснащаются системами централизованного контроля и управления, которые обеспечивают усреднение показателей приборов и подсчёт комплексных показателей работы печи. Ведутся работы по комплексной автоматизации доменного производства, в том числе управления тепловым режимом доменной печи с помощью ЭВМ.

Показатели работы доменной печи зависят главным образом от качества сырых материалов и степени подготовки их к плавке. Основные показатели: суточная производительность доменной печи в т и расход кокса на 1 т чугуна. В СССР производительность доменных печей иногда характеризуется коэффициентом использования полезного объёма (кипо), т. е. отношением полезного объёма в м 3 к суточной выплавке передельного чугуна в т. Производительность доменной печи объёмом 00 м 3 — 7000 т чугуна в сутки. В 70 средний кипо составил 0,597. Расход кокса на единицу выплавляемого чугуна имеет большое экономическое значение вследствие высокой стоимости кокса. Применение дополнительного топлива позволяет уменьшить расход кокса на 8 % и снизить благодаря этому себестоимость чугуна. В СССР при выплавке передельного чугуна из хорошо подготовленной богатой железом шихты расход кокса 550-600 кг/т, а на некоторых заводах — не более 0-500 кг/т.

Контрольно-измерительная аппаратура, установленная на доменных печах, позволяет получить доступную для измерения рабочую информацию о технологическом процессе, а также о состоянии печи и вспомогательного оборудования. Кроме того, она должна обеспечить безопасность работы всех агрегатов, составляющих комплекс доменного производства.

Контролируемыми параметрами являются:

I. Химический состав и физические свойства шихтовых материалов: рудно-флюсовой части, кокса.

Эта информация поступает периодически и сравнительно редко (один раз в смену или в сутки). Она используется для коррекции шихтовки доменной плавки. Разрабатываются методы автоматического отбора представительной пробы материалов и средства для экспресс-анализа состава материалов, в частности квантометры, рентгеновские спектрометры и др. Более частый контроль состава шихты позволит корректировать шихтовку по ходу доменной плавки, что существенно уменьшит возмущения процесса по этому каналу.

II. Загрузка шихтовых материалов.

Сюда входят: рудная и коксовая подачи, количество подач , порядок загружаемых материалов , работа конусов , уровень засыпи и скорость схода шихты , положение вращающегося распределителя шихты (ВРШ) , распределение материалов в печи .

III. Состояние верхней зоны печи (колошника).

Здесь контролируются: давление и температура в газоотводах, давление колошникового газа, расход и давление пара, подаваемого в печь, давление в междуконусном пространстве, температуры по окружности и по диаметру колошника, содержание СО , СО2 и Н2 в колошниковом газе и по диаметру колошника (проводится периодически).

IV. Состояние шахты печи.

На нескольких горизонтах шахты по окружности в кладку вмонтированы термопары, контролирующие температуру по окружности шахты на данном горизонте. Измеряются расход и давление охлаждающей воды на различных горизонтах шахты. В средней части шахты встраивается отборное устройство, позволяющее измерять перепады статического давления между кольцевым воздухопроводом и серединой шахты АРН (нижний перепад) и между серединой шахты и колошником (верхний перепад). Измеряется также общий перепад давления по шахте печи от кольцевого воздухопровода до колошника. Измерение перепадов статического давления позволяет судить о гидравлическом сопротивлении столба шихтовых материалов на различных участках шахты печи.

5. Доменное производство ОАО “Магнитогорский металлургический комбинат”

Основу ОАО “ММК” заложила гора Магнитная, где на небольшой территории были сконцентрированы огромные запасы железной руды с содержанием железа до 70%. ОАО “Магнитогорский Металлургический Комбинат” был создан с целью поднятия экономики страны посредством переработки железной руды, которая в больших количествах содержится в горе Магнитной. Эта гора состоит из пяти вершин: гора Безрудная Березовая, Ежовка, Узянка, Дальняя и самая высокая гора Артач. Речь о строительстве комбината велась еще с 1918 г., которую озвучил в своих трудах В.И. Ленин.

Летом 1929 г. закончилось строительство 145-ти км железной дороги Карталы — Магнитогорск и 30 июня 1929 г. к станции Магнитогорск прибыл первый поезд. Эту дату считают днем рождения Магнитогорска.1 июля 1930 г. произошла закладка для доменной печи, на которой принимало участие 14 тысяч рабочих. В самом начале рабочие жили в землянках, бараках, шатрах и палатках. Впоследствии на площади Свердлова в 1966 г. был установлен памятник Первой палатки. 1 февраля 1932 г. домна №1 выплавила первые тонны чугуна. Эту дату считают днем рождения ОАО “ММК”.

С 1933 по 1937 гг. директором комбината был А.П. Завенягин. В период его руководства были введены в строй 6 прокатных цехов, 10 мартеновских печей, на баланс металлургического комбината были переведены учреждения культуры, здравоохранения и детские сады.

С 1985 года начался новый этап технического перевооружения и развития комбината, вызванного необходимостью повышения конкурентоспособности выпускаемой продукции, чтобы занять достойное место на мировом рынке металла. Внедряются новые производства и новые технологии.

В 1990г. на ОАО “ММК” выплавлена первая конверторная сталь.

Впервые в мире комбинат освоил выплавку стали в большегрузных, 360-тонных конвертерах. В составе первой очереди ККЦ ОАО “ММК” были два конвертера и четыре уралмашевские машины непрерывной разливки стали. В 1996 в ККЦ произведено более 80% выплавленной на комбинате стали — 5,3 млн. тонн. С пуском в 1999г. третьего конвертера мощность ККЦ доведена до 9 млн. тонн стали в год. ОАО “ММК” стал крупнейшим предприятием черной металлургии России, занимающим 18-е место среди крупнейших сталелитейных компаний мира.

Каждая пятая тонна Российской прокатной продукции выпускается с маркой ОАО “ММК”.

В 2000г. на экспорт отправлено 61,5 % продукции комбината. В 2001 году на ОАО “ММК” произведено 9 млн. тонн металлопроката. Продолжаются реконструктивные работы на всех переделах, развиваются энергетические мощности, что укрепляет автономность в энергообеспечении комбината и города.

ОАО “Магнитогорский металлургический комбинат” сегодня — это современное высокорентабельное предприятие, входящее в число 20 крупнейших сталелитейных компаний мира и в тройку ведущих предприятий металлургической отрасли России. Он представляет собой самый крупный в стране металлургический комплекс с полным производственным циклом.

В состав доменного цеха входит восемь печей: ДП — №1, ДП — №2, ДП — №4, ДП — №6, ДП — №7, ДП — №8, ДП — №9, ДП — №10.

Цех имеет блочное расположение печей. Температура дутья автоматически регулируется при помощи регулятора температур. Загрузка кокса, подача шихты на колошник печей, работа засыпного агрегата, шомполов и уравнительных клапанов автоматизирована.

Доменный цех имеет в своем составе следующие участки:

· участок загрузки доменной печи,

· участок воздухонагревателей доменной печи,

· участок разливочных машин,

· участок электрооборудования доменной печи,

· участок механического оборудования доменной печи.

К участку загрузки доменной печи относится бункерная эстакада и подбункерное помещение. Бункерная эстакада расположена вдоль печей цеха, и по ее верху расположены электрифицированные железнодорожные пути: коксовый, рудный, консольный. Вдоль эстакады над коксовыми бункерами расположена галерея транспортеров для кокса. По коксовому пути выгружается кокс и добавки, по рудному — агломерат, по консольному выводятся порожние составы. Под эстакадой в два ряда расположены бункера сырья:

· бункеров для руды, агломерата, металлодобавок -359, в том числе 307 по 85 м 3 , 6 по 116 м 3 , 46 по 102 м 3 .

· бункеров для кокса 13, в том числе 4 по 420 м 3 , 2 по 200 м 3 , 3 по 700 м 3 , 4 по 755 м 3 .

Взвешивание отсеянного на грохотах кокса производится в автоматически работающих весах. Уборка коксовой мелочи из-под грохотов производится малыми скиповыми подъемниками в бункера коксовой мелочи.

Каждую доменную печь горячим дутьем обеспечивают 4 воздухонагревателя. Воздухонагреватели доменной печи представляют собой отапливаемые регенеративные аппараты, назначение которых — обеспечить нагрев дутья до заданной температуры и поддерживать его на заданном уровне.

На разливочных машинах получают чушковый чугун для транспортировки его на другие предприятия. В комплекс разливочных машин входят:

· собственно разливочные машины — 6 шт.,

· склад холодного чугуна вместимостью 15000 т,

· туширующая установка для охлаждения чушек водой,

· участок ремонта чугуновозных ковшей.

Электрооборудование представлено двигателями, например на скиповых лебедках, электропушками для закрытия чугунных леток, электробур машинами. Данный участок очень важен для обеспечения непрерывности процесса работы.

Рабочие участка занимаются профилактическим обслуживанием электрооборудования, следят за тем, чтобы в наличии всегда были резервные двигатели (либо новые, либо отремонтированные), следят за исправностью щеток электродвигателей.

Все механическое оборудование представлено следующими видами:

· технологическое (основное) — непосредственно участвует в процессе плавки (подводит материалы, удаляет шлак),

· вспомогательное оборудование — обслуживает процесс производства.

Рабочие участка следят за исправной работой оборудования, наличием сменного оборудования. К сменному оборудованию в доменном переделе относятся фурмы, кадушки, канаты, ковши и так далее.

Из исходных материалов доменной плавки, находящихся в бункерах бункерной эстакады формируется шихта, которая для доменной плавки состоит из рудной сыпи, железорудной шихты, металлодобавок.

Рудную сыпь составляют окатыши (Лебединские, ССГОК, Качканарские, Михайловские и т.д.), руда и агломерат.

Железорудная шихта представляет собой комбинацию шлака сварочного, корольков, руды марганцевой.

В качестве металлодобавок используется чугунный лом со шлаковых отвалов.

Скиповыми подъемниками шихта доставляется в засыпной аппарат доменной печи и попадает в доменную печь.

Снизу столб материалов в доменной печи продувается воздухом, подаваемым с ПВЭС и предварительно нагретым в воздухонагревателях. Дутье поступает из воздухонагревателей в кольцевой воздухопровод доменной печи, а оттуда через фурмы подается в верхнюю часть горна.

Через фурмы в доменную печь вдуваются природный газ и технологический кислород.

Продуктами плавки являются жидкий чугун, жидкий шлак и колошниковый газ. Основная масса жидкого чугуна направляется на ККЦ. Часть чугуна направляют для переработки в мартеновских печах, остальная часть отливается в слитки (чушки).

Шлак, прошедший гранулировку, используется в строительстве.

Колошниковый газ содержит большое количество пыли, поэтому его необходимо очистить. Получаемая в результате газоочистки колошниковая пыль содержит значительное количество окислов железа, в основном направляется на аглофабрики и частично используется для формирования шихты. Очищенный доменный газ используют внутризаводские потребители. Часть доменного газа, предварительно обогащенная коксовым газом (коксо-доменная смесь), используется на отопление воздухонагревателей.

Доменный процесс представляет собой восстановительный процесс получения чугуна. Главными исходными материалами являются железная руда или ее заменители (агломерат обычный, агломерат офлюсованный, окатыши) и кокс.

Подготовка шихты имеет большое влияние на ход доменной плавки: мало прочные материалы, попадая в доменную печь, истираются, забивают пустоты в шихте и вызывают неравномерное распределение газов, поэтому получение пористого и достаточно прочного сырья приводит к более интенсивному процессу восстановления железа из руд. Применение агломерата и окатышей уменьшает образование мелочи и приводит к повышению производительности доменной печи.

Применение офлюсованного агломерата выводит из шихты сырой известняк, что улучшает тепловую работу печи. При получении офлюсованного агломерата сырой известняк обжигается на аглоленте, частично вступает во взаимодействие с составляющими железной руды и в доменную печь попадает подготовленным, что снижает расход кокса.

Большое влияние на расход топлива оказывает содержание пустой породы в железной руде и ее заменителях. Известно, что чем больше пустой породы содержит железорудная часть шихты, тем больше выход шлака при прочих равных условиях, а чем больше получается шлака, тем больше удельный расход топлива.

Кокс в шихте доменной плавки выполняет три функции:

· кокс — это тепловая база процесса. Как известно, восстановительные процессы эндотермичны, то есть идут с затратами тепла извне.

· кокс представляет собой пористый материал, поэтому выполняет функцию разрыхлителя. Но кокс должен быть достаточно прочным, чтобы столб материала не раздавливал его, поэтому не всякий кокс может применяться для крупных доменных печей. Для проверки прочности кокса его испытывают в барабане. Хороший кокс должен иметь барабанное число не менее 320 кг.

· углерод кокса является технологической составляющей чугуна. Чугун железоуглеродистый сплав с содержанием углерода более 2,14%.

По мере продвижения шихтовых материалов по шахте доменной печи железо восстанавливается из окислов поднимающимися навстречу газами. Восстановленное железо в виде губки (пористой массы) доходит до распара, где температура 1300 0 С, поскольку температура плавления железа 1536 0 С, железо не может плавиться на уровне распара. Но по мере дальнейшего подогрева поверхностные слои железа насыщаются углеродом. Науглероживание частично происходит за счет контакта с коксом, но эта реакция имеет малое влияние на процесс науглероживания из-за малой поверхности контакта. Науглероживание осуществляется главным образом за счет омывания поверхности газами, в частности, двуокисью углерода.

Углерод снижает температуру плавления, и поверхностные слои оплавляются и стекают в горн. В области заплечиков протекают также процессы шлакообразования, капли шлака так же стекают в горн.

В горне за определенное время скапливаются чугун и шлак, которые периодически выпускаются из печи.

Скапливаясь в горне, чугун и шлак взаимодействуют между собой, при этом из чугуна в шлак удаляется сера, так как для этого в доменной печи имеются благоприятные условия.

Однако, для удаления серы необходима большая подвижность шлаков, достигаемая при высокой температуре, а для этого необходимы дополнительные затраты топлива.

Фосфор шихты в доменной печи восстанавливается из соединений и полностью переходит в чугун. Фосфор из чугуна в условиях доменной плавки не удаляется (так как он требует для удаления окислительной атмосферы). Поэтому если в шихте имеется фосфор, то получается высокофосфористый чугун. Фосфористый чугун может поступать в передел в мартеновские печи или основные конверторы, где фосфор хорошо удаляется из металла.

Снижение содержания серы в шихте или внедоменное обессеривание приводит к снижению расхода кокса.

Основные поставщики сырья доменного цеха:

Русская металлургическая компания (кокс);

Аглофабрика — часть ОАО “ММК” (агломераты);

Соколовский ГОК (окатыши);

Лебединский ГОК (окатыши);

Качканарский ГОК (окатыши);

Агаповка. Известково-доломитовое производство-часть “ММК” (известняк)

Энергокомбинат — подразделение ОАО “ММК” (энергоносители: газ, кислород, сжатый воздух, дутье от ПВЭС).

Так как основной продукт доменного цеха — чугун, основными потребителями являются сталеплавильные подразделения ОАО “ММК” и Дочерние предприятия ОАО “ММК”, находящиеся на территории предприятия, в том числе:

Подразделения ОАО “ММК”:

Дочерние предприятия ОАО “ММК”:

Список использованных источников

1. А.А. Вагин “Доменное производство” — Москва: “Металлургиздат”, 1962 г.

2. Официальный сайт ОАО “ММК” в сети-интернет, www.mmk.ru.

3. Суворов И.К. “Обработка металлов давлением”: Учебник, — 3-е изд. Перераб. Идоп.- М: Высшая школа, 1980.

3. Грудев А.П., Машкин Л.Ф, “Технология прокатного производства”, М., 1983.

4. Шефтель Н.И. “Холодная прокатка листовой стали”, М., 1987

Размещено на Allbest.ru

Подобные документы

Процессы разложения и восстановления шихтовых материалов по высоте доменной печи

Процессы разложения плавильных материалов. Процессы восстановления в доменной печи: термодинамика и кинетика восстановления оксидов. Влияние разных факторов на параметры этого процесса и их связь с технико-экономическими показателями доменной плавки.

Химический состав шихтовых материалов доменной плавки

Расчет шихты доменной печи. Средневзвешенный состав рудной смеси. Выбор состава чугуна и шлака. Оценка физических и физико-химических свойств шлака. Заплечики и распар, шахта и колошник. Профиль и горн доменной печи, показатели, характеризующие ее работу.

Расчет доменного процесса

Конструкция и принцип работы доменной печи. Расчет шихты на 1 тонну чугуна, состава и количества колошникового газа и количества дутья. Определение материального и теплового балансов доменной плавки. Расчет профиля доменной печи (полезная высота и объем).

Структура доменного производства на примере доменного цеха АО «Арселор Миттал Темиртау»

История образования АО «Арселор Миттал Темиртау». Сырые материалы и технология доменной плавки, основные реакции данного процесса. Конструкция и футеровка доменных печей. Вдувание пылевидного топлива как средства интенсификации доменного процесса.

Доменное и сталеплавильное производство в ОАО «Уральская Сталь»

Устройство доменной сталеплавильной печи. Подача и нагрев дутья. Продукты доменной плавки. Технология выплавки стали в электродуговых печах. Внепечная обработка металла на участке ковш-печь. Непрерывная разливка стали для отливки блюмов и слябов.

Распределение материалов на колошнике доменной печи при загрузке

Влияние порядка загрузки материалов, уровня засыпи и подвижных плит на распределение и газопроницаемость шихты по сечению модели колошника доменной печи. Оптимальное расположение фурменных очагов в горне. Составляющие столба материалов в доменной печи.

Система загрузки доменной печи шихтовыми материалами – агломератом в смеси с коксом

Описание работы доменной печи, в зависимости от исходных условий и способа загрузки компонентов шихты в скип. Методы загрузки железорудных материалов. Влияние смешивания рудного сырья с коксом на газодинамические условия и показатели доменной плавки.

- главная

- рубрики

- по алфавиту

- вернуться в начало страницы

- вернуться к началу текста

- вернуться к подобным работам

Доменные цехи

2. Доменные цехи. Общая характеристика доменных цехов Доменный цех представляет собой сложный комплекс взаимосвязанных агрегатов, зданий, сооружений и транспортных систем. Цех включает несколько доменных печей с относящимся к каждой из них и расположенным вблизи них комплексом объектов (центральный узел), а также бункерную эстакаду (иногда отдельные для каждой печи эстакады с конвейерными колошниковыми подъемниками), систему транспортных путей, газопроводов и ряд общих для цеха или нескольких печей отделений — отделение разливки чугуна, склад холодного чугуна, воздуходувная станция доменного дутья, иногда станция подачи воздуха горения, отделение приготовления огнеупорных масс (глиномялка), депо ремонта чугуновозных ковшей и иногда отделение подготовки ковшей, участок или установки переработки жидкого шлака, электроподстанции, насосная и системы оборотного водоснабжения, центральная приточная станция, вытяжные станции литейного двора и бункерной эстакады, административно-бытовой корпус, ремонтные мастерские и др. В состав центрального узла, кроме доменной печи с колошниковым устройством, входят литейный двор, воздухонагреватели с газовоздухопроводами, система газоочистки, скиповой подъемник с машинным зданием, здание управления печью, иногда установки припечной грануляции шлака и некоторые другие. Для доменных цехов характерны большой объем и сложная система грузопотоков. Основными линиями грузопотоков являются: грузопотоки шихтовых материалов к бункерной эстакаде с агломерационных фабрик, фабрик окомкования, коксохимического цеха и ряда других источников снабжения за пределами завода; грузопотоки материалов от бункерной эстакады к колошниковому загрузочному устройству; грузопотоки уборки продуктов плавки — чугуна, шлака, колошниковой пыли; уборки коксовой мелочи; грузопотоки материалов, используемых при ремонтах объектов цеха; трубопроводная подача к печам кислорода и природного газа и отвод колошникового газа. Устройство доменного цеха, характер размещения в нем основных объектов во многом определяются выбранной системой грузопотоков и транспорта, и изменение этих систем существенно сказывается на планировке цеха. При разработке технологической части проекта доменного цеха решаются следующие основные задачи: выбор числа, полезного объема и устройства доменных печей и параметров технологического процесса; определение расхода основных материалов и расчет на основании этого пропускной способности транспортных систем; обоснование и выбор конструкции и параметров работы воздухонагревателей, воздуходувок, газоочисток и других обслуживающих печь агрегатов; выбор схем доставки в цех шихтовых материалов, систем подачи материалов к колошниковому подъему и типа колошникового подъема, схем уборки продуктов плавки и соответствующего оборудования; выбор планировки литейного двора и вспомогательных отделений цеха — депо ремонта ковшей, разливочных машин, глиномялки и др.; разработка наиболее рациональных грузопотоков и транспортных систем; оптимальная компоновка объектов цеха и транспортных путей в соответствии с требованиями технологического процесса и с целью уменьшения занимаемой цехом площади, при этом должна быть обеспечена возможность ремонта агрегатов без нарушения бесперебойной работы соседних печей и возможность расширения цеха. 2.1 Проектные решения для доменных печей и условий их работы

Рекомендуемые материалы

Маран Программная инженерия

Программная инженерия

Техническое задание

Инженерная графика

Сборник задач по математике для ВТУЗОВ под редакцией А.В. Ефимова и Б.П. Демидовича (3-е издание)

Линейная алгебра и аналитическая геометрия

English in the Digital Age 3 (учебник + рабочая тетрадь)

Английский язык

КМ-3. Типовое задание к теме прямые измерения. Контрольная работа (ИЗ1) — любой вариант!

Метрология и информационно-измерительная техника

2790 2539 руб.

ПТМ-03-08.00.00 ПЗ

Подъёмно-транспортные машины (ПТМ)

Закладываемые в проект цеха решения по конструкции, объему и производительности доменных печей и технологии производства должны отвечать последним достижениям доменного процесса в соответствующей области. Полезный объем печей. Для доменного, так же как и для других металлургических производств важным является использование основных производственных агрегатов повышенной мощности, поскольку это ведет к повышению производительности труда и улучшению других технико-экономических показателей производства. В соответствии с установленным типовым рядом в нашей стране строились и эксплуатируются доменные печи с полезным объемом 1033, 1386, 1513, 1719, 2000, 2300, 2700, 3000, 3200 и 5000—5500 м 3 ; с течением времени полезный объем вновь сооружаемых печей непрерывно возрастал. По расчетам Гипромеза, эффективность повышения объема доменных печей характеризуется следующими цифрами: Полезный объем печи, м 3 3200 5000

Удельные капиталовложения, % 95,5 93,3

Производительность труда, % * 117,6 140,0 Себестоимость чугуна, % * . . 97,1 95,7 Расходы по переделу, % * 94,3 88,7 * За 100% приняты показатели для печи объемом 2000 м 3 . Для вновь сооружаемых цехов рекомендуются печи с объемом 3200, 4200 и 5500 м 3 . При реконструкции существующих цехов и капитальных ремонтах печей рекомендуется замена существующих печей печами большего объема с уменьшением их общего числа в цехе. Число печей в цехе. Потребное число доменных печей в цехе можно определить из соотношения п = Пц/П, где Пц и П — годовая производительность соответственно цеха и одной печи (т/год). Годовую производительность цеха определяют на основании составляемого баланса металла по заводу. Исходной величиной для составления баланса является годовой объем производства проката — готовой продукции металлургического завода. Зная эту величину и расходные коэффициенты металла, на прокатных станах вначале определяют потребность прокатных цехов в стальных слитках. Далее по известной величине расхода чугуна на 1 т стальных слитков определяют потребность сталеплавильных цехов в жидком чугуне. К найденной величине добавляют количество товарного чугуна, которое завод должен отправлять на сторону, и потребность вспомогательных цехов завода в литейном чугуне, получая требуемую величину Пц. Необходимо также учитывать потери чугуна в скрап в желобах, в чугуновозных ковшах и со шлаком, которые по нормативам составляют соответственно 0,15; 0,1 или 0,5%. Кроме того, чугун дополнительно теряется при разливке на разливочных машинах, эти потери по нормам составляют 0,5%. Производительность доменного цеха и печей определяют в расчете на передельный чугун. При выплавке чугунов специального состава производительность печи снижается, поэтому проводят ее пересчет на производительность при выплавке передельного чугуна с помощью пересчетных коэффициентов, учитывающих степень трудности выплавки различных видов чугуна. Величину этих пересчетных коэффициентов принимают для литейного чугуна 1,20; для ферромарганца 2,5; для феррофосфора 4,0. Таким образом, для доменной печи, выплавляющей передельный и специальные чугуны, годовая производительность по передельному чугуну составляет: П = Ппер + 1,20*Плит + 2,5*Пфм + 4*Пфф где Ппер, Плпт, Пфм, Пфф — потребный годовой объем выплавки соответственно передельного и литейного чугуна, ферромарганца и феррофосфора (т). Годовая производительность доменной печи П=nсПсут, где Псут — среднесуточная производительность печи, т/сут; nс — среднегодовое число рабочих суток печи за кампанию, сут/год. Среднесуточную производительность доменной печи приближенно можно определить по формуле: Псут=V/КИПО, где V — объем печи, м 3 ; КИПО — коэффициент использования полезного объема печи, м 3 сут/т. На хорошо работающих печах КИПО = 0,45-0,40 и иногда менее. Для проектировавшихся в последние годы печей большого объема, работающих на повышенном давлении и с применением природного газа и кислорода Гипромез принимал величину КИПО в пределах 0,370 — 0,385. Существует ряд более сложных методик расчета, позволяющих учесть конкретные параметры работы печи и более точно определить ее производительность в данных условиях.

Среднегодовое число рабочих суток печи

nс = 365Тр/Ткамп, где ТР — общее число рабочих суток за кампанию печи, сут; Ткамп — общее число календарных суток за кампанию печи, сут. Общее число рабочих суток за кампанию получают путем деления объема выплавки чугуна за кампанию (Пкамп) на среднесуточную производительность печи, т. е. Тр=Пкам/Пс Выплавляемое за кампанию печи количество чугуна Пкапм=V*П0, где V — объем печи, м 3 ; П0—норматив выплавки чугуна за кампанию, т/м 3 объема печи. Величины П0 для печей различного объема в соответствии с нормами технологического проектирования приведены ниже:

| V, м 3 | 1000—1240 | 1300—1600 | 1719—2300 | 2700—3000 | 5000 |

| П0, т/м 3 объема печи | 11000 | 10000 | 9000 | 8000 | 5500 |

Общее число календарных суток за кампанию (Ткамп) представляет собой сумму рабочего времени печи (числа рабочих суток Тр) и времени, затрачиваемого на капитальные ремонты печи. Существующими нормами в течение кампании предусмотрены один капитальный ремонт 1-го разряда, два капитальных ремонта 2-го разряда и капитальные ремонты 3-го разряда, выполняемые один или два раза в год. Соответственно, Ткамп = Тр + Т1 +2Т2+ (ТрТ3/365), где Т1, Т2 и Т3 — длительность ремонтов соответственно 1, 2 и 3-го разрядов. Данные о плановой длительности капитальных ремонтов для печей разного объема приведены ниже. Капитальный ремонт 1-го разряда предусматривает смену футеровки печи с полным выпуском продуктов плавки и капитальный ремонт оборудования печи; зачастую проводят реконструкцию печи, т. е. полную замену печи, выполняемую методом надвижки. Капитальный ремонт 2-го разряда предусматривает полную или частичную смену футеровки шахты, смену засыпного аппарата и защитных сегментов колошника, холодильников шахты и заплечиков. При капитальном ремонте 3-го разряда заменяют засыпной аппарат и защитные сегменты колошника. Годовая производительность доменных печей объемом 3200 и 5000 м 3 составляет соответственно ~3 и 4,6 млн. т чугуна в год.

Доменные печи необходимо сооружать с учетом новейших достижений науки и техники в области их конструирования и эксплуатации. В частности, должны быть предусмотрены загрузочные устройства бесконусного типа; самонесущий кожух без мораторного кольца; совершенствование профиля на основании опыта эксплуатации печей за последние годы; совершенствование конструкции горна и лещади, в том числе комбинированная кладка лещади из углеродистых блоков и высокоглиноземистых огнеупоров и воздушное охлаждение основания лещади, применение новых, более совершенных конструкций холодильников и др. При реконструкции доменных печей предусматривают увеличение числа чугунных леток и воздушных фурм, усовершенствование профиля печи и конструкции горна и лещади, усовершенствование системы охлаждения печи, установку бесконусного загрузочного устройства, замену воздуходувных машин на более мощные. Реконструируемые печи должны заменяться печами большего объема, что позволит уменьшить их число в цехе. Новые и реконструируемые печи оборудуют автоматизированными системами управления технологическим процессом, должна быть предусмотрена полная механизация работ на литейном дворе. Печи объемом 2000 м 3 и менее должны иметь по две чугунных летки, печь объемом 2700 м 3 — три, печи объемом 3200—5500 — четыре летки. Технология доменного процесса должна предусматривать использование предварительно подготовленных шихтовых материалов — офлюсованных агломерата и окатышей и полный вывод из шихты сырых флюсов. Все нужные добавки (известняк, марганцевая руда и др.) должны вводиться в состав шихты при производстве агломерата и окатышей. Их изготовление предусматривается осуществлять из обогащенных железорудных концентратов с содержанием железа 63—67%, что должно обеспечить выход шлака не более 350 кг на 1 т чугуна. Технология должна включать следующие методы интенсификации доменного процесса: вдувание природного газа (до150 м 3 на 1 т чугуна); обогащение дутья кислородом (до 30—35%); работу при избыточном давлении под колошником до 0,25 МПа; повышение температуры дутья до 1300—1400 0 С; вдувание в печь угольной пыли и мазута, а также горячих восстановительных газов. Режим работы печей предусматривает примерно следующее число выпусков чугуна за сутки: на печах, с одной леткой от 8 до 10, на печах с двумя летками 10—14,.на печах с тремя-четырьмя летками 15—24. 2.2 Планировка доменных цехов Для проектов первых отечественных доменных цехов, характерно применение печей с небольшим полезным объемом (600—930 м 3 ) и блочная планировка цеха, при которой затруднено обслуживание печей и трудно обеспечить уборку чугуна и шлака при значительном объеме производства (подробнее см. ниже). В последующем планировка доменных цехов и организация в, них грузопотоков совершенствовались и претерпели, особенно в последние годы, заметные изменения. К числу решений, наиболее существенно повлиявших на планировку, число и тип входящих в состав цеха объектов и транспортных систем, можно отнести: · увеличение рабочего объема печей (до 5500 м 3 ) и соответственно их производительности; · применение предварительно подготовленного сырья, что существенно изменило, в частности, схему подачи материалов к бункерной эстакаде; · применение конвейерной системы подачи материалов на колошник; · применение конвейерной подачи материалов к колошниковому подъему; · увеличение числа чугунных леток, отказ от выпуска шлака через шлаковые летки на больших печах; · устройство круглых литейных дворов, что обеспечило высокий уровень механизации работ на них; · применение бесковшовой уборки шлака (припечной грануляции). Существующие доменные цехи характеризуются многообразием отдельных проектных решений. Помимо различий в устройстве, производительности и числе доменных печей, цехи различаются устройством литейного двора и организацией выпуска чугуна в чугуновозные ковши и шлака в шлаковозные; системами подачи материалов на колошник (скипами или конвейером); системами подачи материалов к колошниковому подъему (вагон-весами, конвейерами, через центральные бункера); устройством и расположением бункерных эстакад; системой шлакоуборки (ковшевая и бесковшевая) и др. В целом можно выделить три разновидности планировки доменных цехов: 1. с блочным расположением печей; 2. с островным расположением печей и скиповым подъемом материалов на колошник; 3. с островным расположением печей и конвейерной подачей материалов на колошник. Цехи первого и второго типов часто имеют в своем составе значительное число печей (до 6—8); большая часть грузопотоков в них обеспечивается железнодорожным транспортом. Характерной особенностью этих цехов является наличие основного направления внутрицеховых грузопотоков, вдоль которого располагают в ряд печи, бункерную эстакаду и транспортные рельсовые пути. В развитой сети железнодорожных путей выделяют «постановочные» и «ходовые» пути. Первые служат для установки на них подвижного состава для приема грузов (на пример, жидких чугуна и шлака) или их разгрузки, вторые — для передвижения подвижного состава к месту назначения. Цехи с блочным расположением печей. Цех подобного типа имеет ряд расположенных в одну линию доменных печей, оборудованных скиповым колошниковым подъемом; общую, расположенную рядом с печами вдоль их фронта бункерную эстакаду; находящийся рядом с бункерной эстакадой рудный двор; ряд идущих вдоль линии печей железнодорожных путей для уборки чугуна, шлака и колошниковой пыли. Характерная особенность цеха — то, что печи попарно объединены в блоки, причем две входящие в блок соседние печи имеют один общий литейный двор. Первые строившиеся цехи с блочным расположением печей имели совмещенный грузопоток чугуна, шлака и пыли, т. е. все железнодорожные пути для уборки продуктов плавки располагались с одной стороны от печей, что предопределяло низкую пропускную способность путей. Такую планировку имеет доменный цех Липецкого металлургического завода «Свободный сокол». Позднее в связи с увеличением объема строившихся печей и их производительности, а также с целью повышения пропускной способности уборочных путей железнодорожные пути для уборки чугуна стали располагать по одну сторону от печей и литейных дворов, а пути для уборки шлака — по другую. Одна из разновидностей планировки подобного цеха с блочным расположением печей показана на рис. 2.1, а. Две соседние печи 1 одного блока имеют общий литейный двор 15, обслуживаемый одним мостовым краном. Воздухонагреватели 2 двух соседних печей смежных блоков также расположены общей группой на одной площадке, что позволяет иметь для них общую дымовую трубу 3 и общий дымовой боров. Над бункерной эстакадой с рудными 6 и коксовыми 7 бункерами и рудным двором перемещается кран-перегружатель 4. Со стороны бункерной эстакады и скипового подъемника 5 от печей проложены пути 11 для уборки шлака и путь 12 для уборки коксовой мелочи. С противоположной от печей стороны находятся пути 16 для уборки чугуна и колошниковой пыли, причем от ходовых путей 16 отходят тупиковые постановочные пути для уборки чугуна 9, уборки пыли — 10 и хозяйственный путь 13. Пылеуловители 8 расположены над тупиковыми путями для уборки пыли; путь 14— проездной. Заезды с чугуновозных путей на шлаковозные и наоборот возможны только с торцов цеха. Основное достоинство планировки с блочным расположением печей – компактность цеха. Недостатками подобной планировки являются: 1. невысокая пропускная способность путей уборки чугуна и шлака, связанная с необходимостью сложного маневрирования составами, поскольку невозможен переезд с чугуновозных путей на шлаковые, и с тем, что при тупиковых путях имеется встречное движение составов. 2. общий литейный двор затрудняет выполнение горновых работ, по условиям техники безопасности при выпуске чугуна с одной печи нельзя работать на второй смежной половине литейного двора. 3. затруднен ремонт печей, особенно в период выпусков чугуна на работающей печи. Однако блочная планировка доменного цеха обеспечивала наименьшее расстояние между печами (50-60 м), меньшую протяженность всех коммуникаций, что имело большое значение для строившихся новых заводов в 30 е -40 е годы прошлого века в СССР. Со второй половины сооружают цехи только с островным расположением печей. Цехи с островным расположением печей, оборудованных скиповыми колошниковыми подъемами. Цехи подобного, типа составляют большую часть доменных цехов отечественных металлургических заводов. План одной из разновидностей подобных доменных цехов показан на рис. 2.1, б. Для подобных цехов характерно (см. рис. 2.1, б) расположение доменных печей 1 в линию и наличие раздельных потоков уборки чугуна и шлака, причем поток уборки чугуна расположен с одной стороны от линии печей, а поток уборки шлака — с другой. Ряд железнодорожных путей, проложенных со стороны бункерной эстакады и скиповых подъемников 11, служит для уборки шлака (пути 9) и коксовой мелочи (путь 17); ряд продольных путей с противоположной от печей стороны — для уборки чугуна (пути 10) и колошниковой пыли (путь 6). Характерной особенностью островной планировки является то, что комплекс каждой доменной печи, в который входят печь, литейный двор, блок воздухонагревателей и постановочные пути для чугуна и шлака, расположен под небольшим углом (12—13°) к продольной оси цеха. Благодаря такому расположению появляется возможность иметь для каждой печи индивидуальные постановочные пути вдоль литейных дворов для чугуновозов и шлаковозов (пути 8 и 16) и переезды с одной стороны на другую и обратно между соседними печами. Это обеспечивает значительно более высокую пропускную способность уборочных железнодорожных путей, существенное улучшение маневренности железнодорожных составов, позволяет устанавливать под выпуск большее число ковшей. Для уборки чугуна (транспортировки чугуновозных ковшей в сталеплавильный цех или на разливочную машину) обычно прокладывают два уборочных (ходовых) пути 10, с которых имеются съезды на два постановочных пути 8, располагаемых вдоль литейного двора 4 каждой печи; для уборки шлака ковшами к грануляционным установкам или на шлаковый отвал предусматривают два уборочных ходовых пути 9 со съездами на два у каждого литейного двора постановочных пути 16 для шлаковых ковшей. С ходовых путей 5 к каждому литейному двору отходит также тупиковый хозяйственный путь 14; путь 7 является проездным.

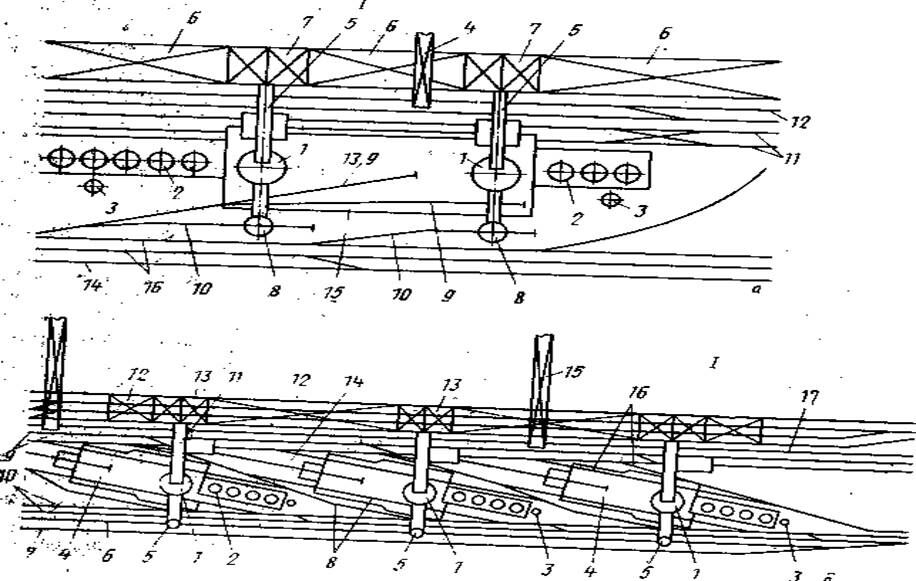

Рис. 2.1 Планировка доменных цехов с блочным расположением печей (а) и островным (б)

Рис. 2.1 Планировка доменных цехов с блочным расположением печей (а) и островным (б)

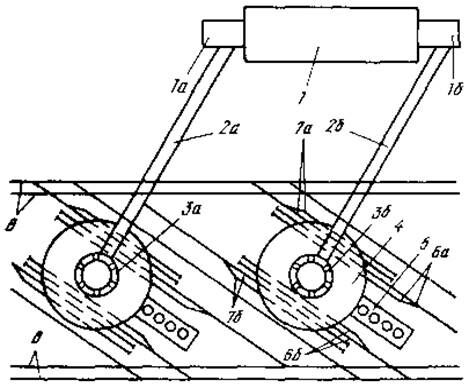

Цехи подобного типа имеют расположенную вдоль фронта печей общую бункерную эстакаду (с рудными 12 и коксовыми 13 бункерами), к которой во многих строившихся ранее цехах примыкает рудный двор, обслуживаемый кранами-перегружателями 15. Общей особенностью является расположение газоотводящих трубопроводов с противоположной от колошникового скипового подъемника стороны. Соответственно газоочистные аппараты располагают с противоположной от бункерной эстакады и колошникового подъема стороны доменных печей и под сухим пылеуловителем 5 грубой очистки газа прокладывают железнодорожный путь 6 для уборки пыли. Блок воздухонагревателей (расположенные на одном фундаменте в линию воздухонагреватели 2 и дымовая труба 3) обычно располагают у печи вдоль постановочных путей для уборки чугуна и шлака с противоположной от литейного двора стороны. При двойном литейном дворе воздухонагреватели располагают вдоль уборочных путей за одним из литейных дворов или рядом с ним. Склад холодного чугуна располагают на свободной площадке вблизи разливочных машин. Депо ремонта чугуновозных ковшей сооружают в одном из торцов доменного цеха. При островной планировке по сравнению с блочной расстояние между печами и соответственно площадь, занимаемая цехом, возрастают. Расстояние между печами при их объеме от 1000 до 1300 м 3 составляет не менее 100 м; для печей объемом более 1300 м 3 — не менее 110 м; при объеме печей 2000—3200 м 3 — от 123 до 165 м. Цехи с островным расположением печей и конвейерным колошниковым, подъемом — это современные цехи с высокопроизводительными печами большого объема. Их характерная особенность — малое число доменных печей в связи с большой производительностью каждой из них. При годовой производительности печей объемом 3200 и 5000 м 3 соответственно около 3 и 4,6 млн. т чугуна обычный для современного металлургического завода объем выплавки чугуна достигается при установке в цехе двух-трех доменных печей. Планировка этих цехов существенно отличается от относительно схожей планировки рассмотренных выше и строившихся ранее двух разновидностей доменных цехов со скиповым подъемом шихты на колошник и не является пока окончательно сложившейся. В связи с применением конвейерного колошникового подъема, имеющего большую длину, бункерная эстакада расположена вдали от печей. Рекомендуемая для новых цехов бесковшовая уборка шлака позволяет упростить систему грузопотоков и иметь менее развитую сеть железнодорожных, путей. Благодаря отсутствию у печей бункерной эстакады, меньшему числу печей в цехе и меньшему числу рельсовых путей появляется возможность применять различные варианты расположения объектов цеха. Один из проектных вариантов планировки подобного цеха с ковшовой уборкой шлака показан на рис. 2.2: Две доменные печи 3а и 3б оборудованы круглым литейным двором 4. Имеется общая для двух печей бункерная эстакада 1, расположенная под углом по отношению к конвейерам колошниковых подъемов 2а и 2б. Материалы из бункерной эстакады выдаются на ленты колошниковых подъемов с помощью конвейеров 1а и 1б. Для уборки чугуна под литейным двором с одной его стороны расположены тупиковые пути 6а и с противоположной — 6б; уборку шлака также осуществляют с двух сторон литейного двора по тупиковым путям 7а и 7б. Тупиковые постановочные пути связаны с двумя рядами ходовых путей 8. Блок 5 воздухонагревателей расположен между рядами постановочных путей.  Рис. 2.2 План доменного цеха с конвейерным колошниковым подъемом и ковшевой уборкой шлака Еще одна разновидность планировки доменного цеха с островным расположением печей, конвейерным колошниковым подъемом и бесковшовой уборкой шлака показана на рис. 2.3 Две доменные печи оборудованы круглыми литейными дворами 13. С двух противоположных сторон каждого литейного двора проложено по два сквозных пути 2 и 14 для уборки чугуна, имеющих выезды на ходовые пути 11 и 23. Имеются также железнодорожные пути 16 для уборки колошниковой пыли, проложенные под сухими пылеуловителями 18. Вблизи от пылеуловителей размещены газоочистные устройства 17. Под литейным двором проложен тупиковый хозяйственный путь 21 и имеется эстакада 15 для автовъезда на площадку литейного двора. Эти транспортные пути служат для подвоза вспомогательных материалов и оборудования. Блок воздухонагревателей 5 с дымовой трубой 8 размещен вдоль чугуновозных уборочных путей с наружной их стороны. Рядом расположена станция 6 подачи воздуха в камеры горения воздухонагревателей и здание 4 управления печью. Между чугуновозными путями 2 и 14 размещены здания фильтров 9. Для каждого литейного двора предусмотрены вытяжная станция и газоочистка, расположенные в зданиях 7. Имеется общая для двух печей газотурбинная расширительная станция (ГТРС) 12. Информация в лекции «Газовые анестетики» поможет Вам. Доменная печь оборудована двумя установками 3 припечной грануляции, расположенными с двух противоположных сторон от печи снаружи чугуновозных путей. Сжатый воздух для грануляционных установок 3 подают от воздуходувных станций 22. Гранулированный шлак от припечных установок транспортируют на склад 27 по конвейерным галереям. Каждая печь имеет отдельную бункерную эстакаду 28, из; которой материалы выдаются на конвейерный колошниковый подъем 25. Шихтовые материалы (агломерат, кокс, добавки) на обе эстакады доставляют по общему конвейерному тракту 30 через перегрузочную станцию 29. Для каждой бункерной эстакады предусмотрено здание 24 управления шихтоподачей со станцией приточной вентиляции и блок 31 вытяжной вентиляции системы шихтоподачи с газоочисткой. По путям 11 и 11а жидкий чугун транспортируют в конвертерный цех; с путей 23 — к разливочным машинам 2б. За ходовыми путями 11 расположены сооружения 10 оборотного водоснабжения доменных печей; между путями 11 и 23 размещены административно-бытовые здания 19 и депо 20 ремонта чугуновозных ковшей. Следует отметить, что косоугольная планировка (расположение постановочных путей для чугуновозов и конвейеров шихтоподачи на колошник под углом 45° к ходовым путям) обеспечивает малую ширину зоны доменного цеха. Кроме того, компактности планировки и минимальной протяженности конвейерных галерей доставки основных технологических грузов, способствует принятая схема шихтоподачи по общему конвейерному тракту 30. Планировку подобного типа можно считать приемлемой для вновь сооружаемых цехов. При этом в зависимости от условий генплана завода может изменяться взаимное расположение печей и бункерных эстакад, ходовых путей и других объектов цеха. Можно отметить общую особенность цехов с печами большого объема и бесковшовой уборкой шлака — наличие четырех уборочных путей для чугуна, располагаемых по два с обеих сторон литейного двора, причем все эти пути могут быть тупиковыми. Расположение цеха на заводской площадке. При работе доменного цеха в атмосферу выделяется заметное количество пыли и вредных газов. Чтобы уменьшить загрязнение воздуха над другими цехами, доменный цех располагают на заводе с подветренной стороны. При размещении цеха необходимо обеспечить наиболее удобное сочетание внутрицеховых грузопотоков с общезаводскими транспортными потоками. Обычно цех располагают так, чтобы основное направление внутрицеховых железнодорожных путей соответствовало основному направлению общезаводских путей.

Рис. 2.2 План доменного цеха с конвейерным колошниковым подъемом и ковшевой уборкой шлака Еще одна разновидность планировки доменного цеха с островным расположением печей, конвейерным колошниковым подъемом и бесковшовой уборкой шлака показана на рис. 2.3 Две доменные печи оборудованы круглыми литейными дворами 13. С двух противоположных сторон каждого литейного двора проложено по два сквозных пути 2 и 14 для уборки чугуна, имеющих выезды на ходовые пути 11 и 23. Имеются также железнодорожные пути 16 для уборки колошниковой пыли, проложенные под сухими пылеуловителями 18. Вблизи от пылеуловителей размещены газоочистные устройства 17. Под литейным двором проложен тупиковый хозяйственный путь 21 и имеется эстакада 15 для автовъезда на площадку литейного двора. Эти транспортные пути служат для подвоза вспомогательных материалов и оборудования. Блок воздухонагревателей 5 с дымовой трубой 8 размещен вдоль чугуновозных уборочных путей с наружной их стороны. Рядом расположена станция 6 подачи воздуха в камеры горения воздухонагревателей и здание 4 управления печью. Между чугуновозными путями 2 и 14 размещены здания фильтров 9. Для каждого литейного двора предусмотрены вытяжная станция и газоочистка, расположенные в зданиях 7. Имеется общая для двух печей газотурбинная расширительная станция (ГТРС) 12. Информация в лекции «Газовые анестетики» поможет Вам. Доменная печь оборудована двумя установками 3 припечной грануляции, расположенными с двух противоположных сторон от печи снаружи чугуновозных путей. Сжатый воздух для грануляционных установок 3 подают от воздуходувных станций 22. Гранулированный шлак от припечных установок транспортируют на склад 27 по конвейерным галереям. Каждая печь имеет отдельную бункерную эстакаду 28, из; которой материалы выдаются на конвейерный колошниковый подъем 25. Шихтовые материалы (агломерат, кокс, добавки) на обе эстакады доставляют по общему конвейерному тракту 30 через перегрузочную станцию 29. Для каждой бункерной эстакады предусмотрено здание 24 управления шихтоподачей со станцией приточной вентиляции и блок 31 вытяжной вентиляции системы шихтоподачи с газоочисткой. По путям 11 и 11а жидкий чугун транспортируют в конвертерный цех; с путей 23 — к разливочным машинам 2б. За ходовыми путями 11 расположены сооружения 10 оборотного водоснабжения доменных печей; между путями 11 и 23 размещены административно-бытовые здания 19 и депо 20 ремонта чугуновозных ковшей. Следует отметить, что косоугольная планировка (расположение постановочных путей для чугуновозов и конвейеров шихтоподачи на колошник под углом 45° к ходовым путям) обеспечивает малую ширину зоны доменного цеха. Кроме того, компактности планировки и минимальной протяженности конвейерных галерей доставки основных технологических грузов, способствует принятая схема шихтоподачи по общему конвейерному тракту 30. Планировку подобного типа можно считать приемлемой для вновь сооружаемых цехов. При этом в зависимости от условий генплана завода может изменяться взаимное расположение печей и бункерных эстакад, ходовых путей и других объектов цеха. Можно отметить общую особенность цехов с печами большого объема и бесковшовой уборкой шлака — наличие четырех уборочных путей для чугуна, располагаемых по два с обеих сторон литейного двора, причем все эти пути могут быть тупиковыми. Расположение цеха на заводской площадке. При работе доменного цеха в атмосферу выделяется заметное количество пыли и вредных газов. Чтобы уменьшить загрязнение воздуха над другими цехами, доменный цех располагают на заводе с подветренной стороны. При размещении цеха необходимо обеспечить наиболее удобное сочетание внутрицеховых грузопотоков с общезаводскими транспортными потоками. Обычно цех располагают так, чтобы основное направление внутрицеховых железнодорожных путей соответствовало основному направлению общезаводских путей.

Источник https://otherreferats.allbest.ru/manufacture/01173100_0.html

Источник https://studizba.com/lectures/inzhenerija/proektirovanie-domennyh-cehov/38818-domennye-cehi.html