Технологическая карта на устройство теплоизоляции

Стальные и пластиковые трубы, применяемые для устройства систем водоснабжения, канализации и отопления, не всегда нуждаются в утеплении. Но во многих случаях оно необходимо, если хозяева дома не готовы посреди зимы остаться без воды или тепла и тратить деньги на ремонт коммуникаций.

- Теплоизоляция для труб водоснабжения требуется, если они проложены ниже уровня промерзания грунта, по поверхности земли либо проходят через неотапливаемые помещения. Без неё вода в них замерзнет зимой, что с большой вероятностью приведет к повреждению самих труб и узлов. Это чревато не только неудобствами, связанными с отсутствием воды, но и с необходимостью ремонта, которому предшествует поиск поврежденных участков. В случае со стальными трубами утепление преследует ещё одну цель: устранение конденсата в жаркую погоду.

- Изоляция трубопроводов отопления также необходима при их прохождении через холодную зону: в стенах, в подполье или по улице (например, из отдельно стоящей котельной в дом). В таких случаях происходит высокая потеря тепла, и к потребителю теплоноситель поступает сильно остывшим, что негативно влияет на эффективность системы отопления и увеличивает расходы на поддержание комфортной температуры.

Тепловая магистраль в подвале нуждается в утеплении

- Реже всего утепление требуется самотечным системам канализации, так как они имеют открытый излив и работают на удаление теплых стоков. Необходимость в изоляции возникает, если трубы проложены неглубоко, со слишком небольшим уклоном, имеют большую протяженность или повороты. А также если дом не оборудован горячим водоснабжением. В них могут появляться пробки и заторы, создавая идеальные условия для промерзания.

Обратите внимание! Теплоизоляционные материалы кроме своей основной функции могут выполнять ещё одну – функцию звукоизоляции. Поэтому иногда их используют именно с этой целью.

Условия производства работ.

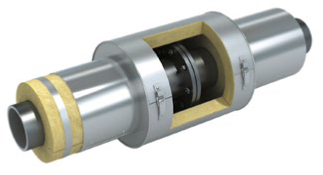

2.1. К изоляции стыков труб ППУ приступают после 100%-го контроля сварных швов соединений неразрушающим методом или после гидравлического испытания трубопровода.

2.2..Работы по изоляции соединений производятся при температуре воздуха не ниже -15 С°, а также при наличии технологических приямков не менее 1,4м (0,7м в каждую сторону от стыка) и глубиной не менее 400мм, согласно ВСН 11-94, ВСН 29-95 и СП 41-105-2002

Читайте также: Армирование пенопласта – детальная инструкция и видео

2.3.Во время выпадения осадков (дождь, снег) работы производятся только под временным укрытием, исключающим попадание влаги на монтируемые элементы.

2.4. При монтаже теплотрассы оборудованной системой оперативного дистанционного контроля состояния изоляции (ОДК), непосредственно перед выполнением работ по изоляции стыка необходимо соединить сигнальные проводники и провести контрольные измерения согласно «Инструкции по соединению сигнальных проводников» и «Инструкции по проведению контрольных измерений».

2.5. На трубопроводах с диаметром стальной трубы 273 мм и выше работы по термоусадке муфт проводятся с использованием двух газовых горелок одновременно.

Какими свойствами должен обладать утепляющий материал

Утеплитель для труб, в зависимости от сферы применения (прокладки подземных или наружных коммуникаций) должен отвечать следующим требованиям:

- Низким уровнем теплопроводности, что поможет сохранить температуру теплоносителя в трубопроводах отопления и горячего водоснабжения, а также не дать теплому окружающему воздуху нагреть трубопровод в охлаждающих устройствах и приборах.

- Материалы, используемые для утепления должны отвечать санитарным нормам и пожаробезопасности, обладать самозатухающими свойствами.

- Утеплитель не может быть излишне гигроскопичным, поскольку в структуре намокшего материала снижается количество воздуха, от количества которого зависят его теплоизоляционные свойства.

- Теплоизоляция должна монтироваться легко на трубы любого диаметра и конфигурации, с образованием минимального количества стыков, что исключает наличие мостиков холода.

- Материал обязан быть долговечным и обладать ремонтопригодностью, а также возможностью его неоднократного использования.

- Обладать высокой устойчивостью к воздействию агрессивной среды, механической прочностью, переносить резкие перепады температуры.

- Материалом, доступным по стоимости.

Но и приобретать дешевый утеплитель не стоит, так как это может привести к еще большим затратам, если случится перемерзание трубы зимой.

Где применяется изоляция для труб оцинкованная

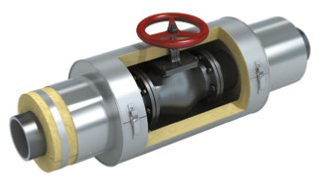

Область применения оцинкованных труб ППУ для транспортировки жидких, газообразных и сыпучих материалов регламентирована ГОСТ 30732-2006, устанавливающим следующие параметры транспортируемой среды:

- Рабочее давление в системах водо- и пароподачи – не больше 16 бар. (атм.).

- Номинальная температура носителя – до +140º С, температуру проходящей жидкости допускается повышать до +150º С, если теплосеть функционирует в режиме +70 – +150º С, установленном для наружных температур ниже -35º С в Европейской части России, в Сибири и на Дальнем Востоке.

Трубопровод ППУ с оцинкованной изоляцией – изделие, предназначенное для поверхностной укладки тепловых коммуникаций, при подземном размещении его протягивают в проходах каналов и туннелей, основные сферы его применения:

- Нефтяная и газодобывающая отрасли. Трубопроводы с пенополиуретановым покрытием в оболочке используют для наземной укладки нефтяных и газовых магистралей, в климате Крайнего Севера утепление предотвращает чрезмерное охлаждение нефтепродуктов и газа, снижающего их подвижность.

Виды теплоизоляции для трубопроводов

Вышеозначенные требования могут иметь следующие виды утеплителей:

- разновидности минеральных ват – стекловата, базальтовая и другие;

- пенопласт;

- пенополистирол;

- вспененный полиэтилен простой и с фольгированым покрытием;

- пенополиуретан;

- керамзит.

Минеральные ваты

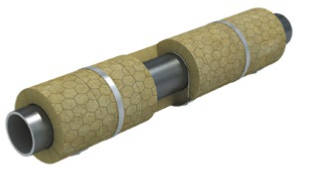

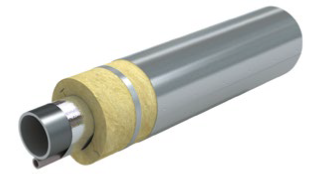

Цилиндры из минеральной ваты

Все разновидности утепляющего материала на основе стекловолокна или натурального камня горных пород отличаются высокой степенью теплоизоляции и оптимальной стоимостью. Правда стекловата по своим свойствам сохранять тепло стоит на порядок ниже такого материала как базальтовый утеплитель. К достоинствам этого типа утеплителя можно отнести:

- стойкость к высокой температуре, когда материал выдерживает до 700 градусов;

- достаточную механическую прочность, когда после деформирования минеральная вата почти полностью восстанавливает свою форму;

- устойчивость к воздействию агрессивных химических веществ – щелочных, кислотных растворов, масел, и прочему;

- экологическую безопасность, как производному из натурального исходного сырья.

- доступную стоимость.

К недостаткам минеральных ват можно отнести их чувствительность к влаге. Поэтому дополнительно требуется устройство гидроизоляционного слоя. Кроме этого гидроизоляция поможет не только защитить утеплитель от воздействия воды, но и не даст мельчайшим волокнам камня или стекла засорять воздух помещения. Подобные работы приводят к удорожанию строительства и удлиняют его срок.

Производятся минеральные ваты рулонами, матами плитами и скорлупами с наклеенной сверху фольгой. Именно такие изделия наиболее удобны для производства теплоизоляционных работ на трубопроводах, при устройстве защиты деревянных конструкций крыши от возгорания в месте прохождения дымоходов печей и каминов.

Пенопласт и пенополистирол

Скорлупы из пенопласта для утепления труб

Этот материал, в составе которого больше половины воздуха, является одним из самых эффективных теплоизоляторов. Не прессованный пенопласт плох лишь тем, что имеет низкую механическую прочность. Для утепления труб промышленность выпускает пенопластовые полуцилиндры, называемые скорлупами. Эти изделия обладают массой достоинств:

- простой и быстрый монтаж;

- длительная эксплуатация;

- отсутствие мостиков холода, поскольку соединение отдельных сегментов производится по принципу «паз-гребень»;

- изделия могут эксплуатироваться в температурном режиме от +80 до -110 градусов по Цельсию. При более высокой температуре трубопроовда прокладывается дополнительный слой из натуральной пробки или базальтового волокна;

- возможность проложить греющий кабель в специально устроенных пазах по всей длине изделий;

- пожаробезопасные, не поддерживают открытый огонь;

- пенопластовые скорлупы могут использоваться неоднократно.

Скорлупы могут быть покрыты слоем фольги, которая работает как отражатель потолков воздуха – горячих или холодных.

Читайте также: Технология утепления вентилируемого фасада

Утеплитель из экструдированного полистирола

Точно такие же полуцилиндры производятся из прессованного (экструдированного) пенопласта, который называется уже пенополистиролом или пеноплексом. Он обладает аналогичными техническими характеристиками, но при одинаковой степени теплопроводности с пенопластом имеет меньшую толщину, что удобно при утеплении труб, проходящих рядом со стенами или другими конструкциями. Пеноплекс имеет более жесткую структуру и большую пластичность, нежели пенопласт, поэтому его можно изгибать до определенного предела.

Изоляционные материалы из вспененного полиэтилена

Изоляция вспененным полиэтиленом, имеющим защитное фольгированное покрытие

По сравнению с прочими видами утеплителей вспененный полиэтилен обладает лучшими свойствами:

- Материал более прочный, выдерживает нагрузку на разрыв, равную 0,3 МПа, после воздействия давлением, несколько деформируется, но быстро принимает изначальную форму.

- Практически не впитывает воду. Может использоваться во влажной среде, не допуская возникновении коррозии на трубах.

- Стойко переносит воздействие таких материалов, как цемент и известь, бетон и другие контакты.

- Выдерживает перепад температуры от +90 до -60 градусов. При более высокой температуре изделия теряют свою форму.

- Материал достаточно огнеупорный. Загореться вспененный полиэтилен может лишь при температуре открытого огня в 300 градусов. При этом во время горения материал не выделяет в окружающую среду вредных токсичных веществ.

- Удобный в монтаже, может служить теплоизоляцией для труб любой конфигурации, диаметром до 150-200 мм.

- Низкая стоимость по сравнению с пенополистирольными изделиями или полиуретановыми.

Производится полыми цилиндрами длиной до двух метров с толщиной стенки от 6 до 20 мм или рулонами.

Так монтируется вспененный полиэтилен на трубы

Изделие из вспененного полиэтилена разрезается по длине и одевается на трубу, место разреза скрепляется специальным бандажом или обычным скотчем. Некоторые марки утеплителя из вспененного полиэтилена имеют защитное покрытие из алюминиевой фольги, которое выполняет функцию отражателя. В случае использования рулонного материала, его режут на ленты, которыми обматывают трубы. Такой метод лучше подходит, если трубопровод имеет множество изгибов и разный диаметр на отдельных участках.

Пенополиуретан

Напыление пенополиуретана на трубы

Этот материал набирает все большую популярность в строительстве вследствие своих высоких технических характеристик. Он:

- не гниет и не ржавеет;

- может монтироваться на трубы, лежащие в земле без каких либо лотков или каналов;

- создает абсолютно герметичную оболочку на утепляемых конструкциях;

- обладает малым удельным весом и низкой теплопроводностью; срок эксплуатации исчисляется пятьюдесятью, и более, годами;

- устойчив к воздействию слабых растворов кислот и щелочи;

- обладает отличной адгезией практически ко всем материалам.

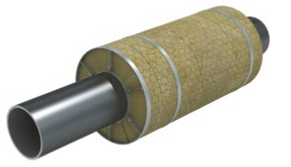

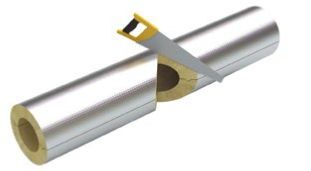

Теплоизоляция пенополиуретаном может наноситься на трубы различными методами – напылением жидкого материала и жесткими изделиями типа «скорлупа». Напыление производится с использованием специального оборудования, и требует определенных навыков и знаний. Скорлупа, имеющая вид двух полых полуцилиндров, монтируется на трубы просто, за счет имеющейся соединительной конструкции «паз-гребень», а те изделия, которые имеют гладкий торец, закрепляются на трубопроводе специальными хомутами, бандажами, или обычной вязальной проволокой.

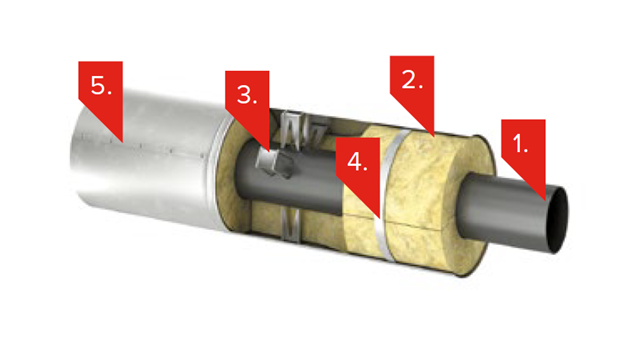

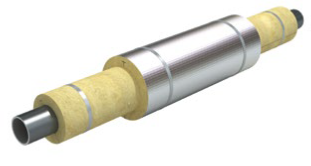

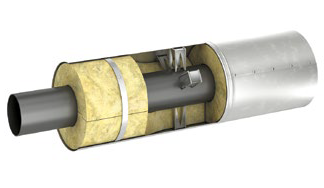

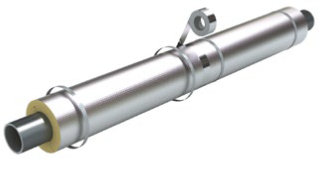

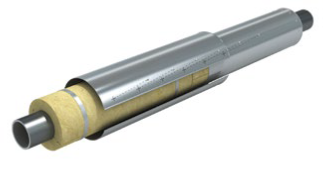

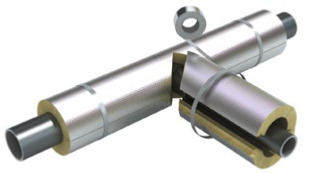

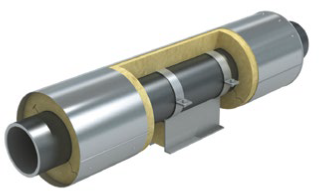

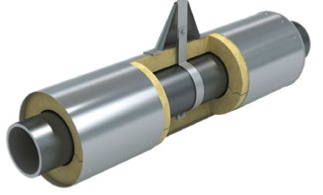

Полиуретановое покрытие, нанесенное в заводских условиях

Но кроме этого сегодня широкую популярность приобретают готовые трубы, на которые в заводских условиях нанесено теплоизоляционное покрытие из пенополиуретана и защитный слой. При использовании подобных изделий на открытом воздухе защитная оболочка выполняется из оцинкованной стали, при прокладке подземных коммуникаций защита изготавливается из полиэтилена. Преимущества таких предизолированных труб налицо: снижение сроков строительства коммуникаций, поскольку прокладка инженерных сетей уже не требует проведения изоляционных работ, а качество изоляции проверяется заводским ОТК.

Керамзит

Еще один традиционный представитель утеплителей для трубопроводов – керамзитовый гравий. Используется он преимущественно для утепления наружных сетей водоснабжения, канализации. Так как материал сыпучий, для его укладки требуется сооружать лотки из деревянных досок или использовать специальные бетонные конструкции.

Кроме всех вышеперечисленных видов утеплителей не так давно появился новый материал для утепления труб – термокраска, которая наносится обычным способом – кистью, валиком или распылителем. При минимальной толщине изолирующего слоя качество теплоизоляции достаточно высокое. Но и стоимость данного материала тоже не маленькая.

Читать статью Гофрированные трубы для любых видов канализации

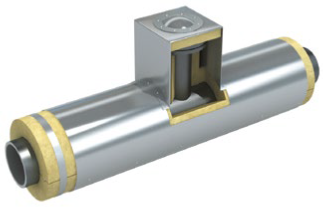

Монтаж оцинкованной защиты ППУ

Монтаж труб производится при помощи сварки, для заделки стыков используют пенополиуретановую смесь, которую заливают в пустое пространство, применяя опалубку из оцинкованного листа. Для подсоединения оцинкованных трубопроводов используется двухкомпонентный состав ППУ, манжета укрытия из сегмента цинковой оболочки и битумно-резиновая адгезивная лента, работы проводят в следующей последовательности:

- После проверки и освидетельствования качества сварного шва готовят рабочее место для обеспечения свободного доступа работника к стыку, сооружают временное укрытие от атмосферных осадков, температура воздуха не должна опускаться ниже -25º С.

- Очищают, промывают и просушивают поверхность цинковой оболочки, трубу чистят от грязи, краски, следов окалины и ржавчины жесткой щеткой до металлического блеска, обезжиривают внутреннюю поверхность кожуха и оцинкованную оболочку в зоне контакта растворителем марки № 646.

- Удаляют гидроизоляцию с торцов труб на глубину 15 – 20 мм, при намокании снимают слой до появления сухой поверхности.

- Соединяют или спаривают вместе проводники системы оперативного дистанционного контроля (СОДК) переходников и труб.

- Вырезают две полоски адгезивных лент длиной окружности труб с запасом 50 мм, прогревают трубные торцы газовой горелкой до 80 – 90º С и наклеивают на поверхность полоски, которые слегка оплавляются при контакте с металлом.

- Таким же способом приклеивают полоску к продольной поверхности металлического кожуха после разогрева места контакта газовой горелкой.

- Устанавливают защитный кожух на поверхность труб внахлест с таким расчетом, чтобы один край шел сверху вниз, фиксируют его по краям затяжными ремнями.

- Газовыми горелками производят прогрев поверхности кожуха по краям и в месте продольного соединения, постепенно затягивая ремни, процедуру продолжают до тех пор, пока стальной кожух не станет плотно облегать места состыковки и на краях не появится выдавленная адгезия. Для стравливания воздуха и заливки в верхней части сверлят отверстие диаметром около 10 мм.

- При помощи шуруповерта и саморезов соединяют края кожуха по всей длине и по окружности с шагом 100 – 250 мм, от краев отступают расстояние 10 -15 мм.

Рис. 10 Оцинкованная изоляция труб пример монтажа на стыках

Сфера применения

В первую очередь теплоизоляция применяется для отопления, поскольку там она, наряду с предотвращением заморозки, помогает сберечь дорогостоящий энергетический ресурс. Рекомендуется утеплять трубопроводы не только вне жилых помещений, но и внутри, а также в самих котельных. Ведь это позволит исключить расход энергии на прогрев нежилых комнат.

Читайте также: Утепление стен минватой снаружи: преимущества и недостатки

Есть четыре основных группы изолирующих материалов для отопительных коммуникаций:

- рулонная;

- цилиндрическая разрезанная;

- цилиндрическая неразрезанная;

- половинки цилиндра (формат более известен как «скорлупа»).

В любом случае нужно рассчитывать монтаж изолирующих конструкций под точный диаметр трубы. Возникновение просвета существенно понижает результативность защиты и может даже привести к выходу её из строя. Важно: шлаковая минеральная вата не годится ни для отопления, ни даже для водоснабжения или канализации. Срок службы ватной теплоизоляции относительно мал (он достигает 10 лет лишь при полной сухости и защите от механических факторов). Вспененные полимеры совершенно устойчивы к увлажнению и к значительному охлаждению.

Все полимеры отличаются повышенной горючестью, что существенно уменьшает сферу их применения. Если сделанные из них конструкции будут ставиться на крупные трубы, надо выбирать изделия с 3-4 замками. Для мелких и средних трубопроводов хватит и 2 замков. Пенополиуретан проявляет себя лучше, чем пенополистирол, и именно поэтому его рекомендуют для самых ответственных труб. Утеплители из пенополиуретана, предназначенные для отопительных контуров в домах, поставляются исключительно как крепкие скорлупы со стальной оболочкой.

Применять ППУ можно только при надёжном прикрытии от света. Похожий по характеристикам вспененный каучук рекомендован в большей степени не для отопительных, а для вентиляционных труб.

Неплохо проявляет он себя и для защиты труб, по которым идёт охлаждающий агент. Важно: если есть хотя бы малейшая вероятность появления грызунов, стоит использовать стекловату. Все остальные вещества они прогрызают быстрее, чем можно об этом рассказать.

Что касается водоснабжения, утеплять его приходится главным образом при вынужденной прокладке труб выше линии промерзания. Важно: при слабой выраженности проблемы можно просто повысить скорость движения водного потока. Делается это за счёт использования насосов либо ресиверов. Также иногда применяется подогревающий кабель. Кабельный обогрев считается наиболее надёжным и мощным способом защиты от холода.

Именно такой метод рекомендован для сезонно используемых дач. Подача тепла через электрический кабель помогает быстро подготовить водопровод к использованию, а при окончании необходимости в нём — прекратить поддержку.

Собственно теплоизоляция чаще всего проводится путём применения жёстких материалов, к ним относятся:

- пенополистирол;

- пенопласт;

- пеноплекс.

Как качество защиты, так и стоимость прямо определяются плотностью. В пенопластовую скорлупу закладывают мягкие утеплители, чтобы закрыть возможные изъяны и пустоты. Рулонное утепление водопроводов производится минеральной и стеклянной ватой, мебельным поролоном, фольгированным пенофолом. Проблемы могут быть связаны с гигроскопичностью применяемых материалов. Кроме защиты от вредных факторов внешней среды, придётся обдумать, как закрепить рулон на трубу.

Профессионалы отмечают, что водопровод легче всего утеплять сегментными материалами. Именно такой вариант (иногда ещё называемый кожуховым) поддерживает наивысшую герметичность и надёжность. Ещё один способ защитить водопровод — напыление пенополиуретана. Оно изначально обеспечивает абсолютную непроницаемость для воды. Расход применяемого компонента зависит от толщины заливаемого слоя.

Подбирая вариант утепления водопроводных труб, нужно обязательно принимать во внимание разницу между трубами, проложенными под землёй и над ней. Разница сохраняется даже в том случае, когда используется однотипный материал. Для пластмассовых и для металлических труб требуется разный утеплитель. Если нужно защитить водопровод на улице (под домами, в распределяющих колодцах), применяют любые средства, которые поддержат необходимую герметичность и не разрушатся под действием воды.

Надземный трубопровод нуждается в более толстой защите, чем подземный аналог.

Самый трудный участок — тот, где труба поднимается на поверхность. Тут применяют или самый мощный изолятор, или выкладывают более слабые варианты в несколько слоёв. Прикрытие главного изолирующего слоя от влаги достигается за счёт обмотки полиэтиленовой плёнкой или рубероидом. Если оба решения неприемлемы, формируют пластмассовый короб. В любом случае заботятся о сокращении до минимума числа стыков, каждый из которых формирует мостик холода.

Решить проблему можно, выкладывая изолирующее покрытие в виде двух взаимно смещённых слоёв. Но защищать от холода приходится не только наружные части водопровода. Свои тонкости имеет и прикрытие трубок, подсоединяемых к кондиционерам. Цель защиты в данном случае — сохранение неизменной производительности климатического оборудования. При использовании неприкрытых трубопроводов немалая часть энергии расходуется путём теплоотдачи. Заблаговременно проводятся расчёты и определяется местонахождение кондиционера, всех связанных с ним трубок. При этом просчитывается необходимый диаметр изолирующего слоя.

В большинстве случаев каналы, обслуживающие климатическое оборудование, защищают синтетическим каучуком, не имеющим пор либо вспененным полиэтиленом. А вот гигроскопичность минеральной ваты мешает использовать её в данном случае. Куда лучше использовать средства из минерального волокна с отталкивающим воду слоем.

Многие трубопроводы в квартирах и частных домах создаются из полипропиленовых конструкций.

Необходимость утеплять их возникает при размещении:

- в стяжке пола первых этажей;

- в стяжке пола над неотапливаемыми помещениями;

- около внешних дверных и оконных проёмов.

Также надо защищать полипропиленовые трубопроводы, входящие в стояки водопровода и отопления. Прикрывать их можно базальтовыми цилиндрами. Но это довольно дорогостоящий материал, что ограничивает его применение. Более универсален пенопласт.

Ещё одним преимуществом этого материала является возможность использования много раз подряд.

Утепление водопровода на открытом воздухе при помощи стеклянной ваты заметно осложняется опасностью её пылевых частиц для кожи и органов дыхания. Обязательным условием становится подготовка кожухов. Все металлические трубы, проложенные на улице, обязательно нужно окрасить на этапе подготовки. Что касается утепления канализации, оно обязательно должно проводиться в необогреваемых помещениях и на открытых местах. Единственным исключением из этого правила оказываются местности, в которых зимой температура гарантированно не опустится до отрицательных значений.

Конечно, в России это только теоретическое предположение, поскольку реально таких местностей нет.

В большинстве случаев канализационные трубопроводы, в том числе из ПНД, прикрывают:

- минеральной ватой в различных форматах;

- пенополистиролом;

- керамзитом;

- пенополиуретаном.

Изредка применяют жидкие утепляющие элементы. Все подобные варианты считаются пассивными разновидностями. Но канализацию, как и другие виды трубопроводов, часто защищают и при помощи кабельного подогрева. Минеральную вату для защиты канализационных систем следует применять с осторожностью, потому что она содержит формальдегидные смолы и может разрушаться при значительной механической нагрузке. Это существенно осложняет достижение эффективной теплоизоляции.

Ватными утеплителями пользуются, когда нужно прикрыть свободные участки каналов. Нельзя укладывать их в почве. Намокшая вата любого типа очень легко теряет свои характеристики. А если трубы сделаны из металла, нередко они начинают ускоренно ржаветь. Для установки своими руками нужно использовать пенополистирол.

В инженерные системы часто входят медные трубы, отличающиеся впечатляющими практическими характеристиками. Но даже они нуждаются в эффективной тепловой защите. В большинстве случаев медные трубопроводы прикрываются вспененными материалами. Такие изделия подходят не только для кондиционирующих каналов, но и для всех снабжающих водой систем, и для обогревающих магистралей.

Читайте также: Как утеплить неровную стену пеноплексом

Теплоизоляция важна и для тёплого пола. Как показывают расчёты (и подтверждает практика), полы без изоляции в идентичной конфигурации, в схожих условиях затрачивают на 20% энергии больше. Для остановки теплового потока широко используют пробковые подложки. Преимуществом их является идеальное экологическое качество и отменная прочность. К сведению: пробка имеет нулевую адгезию к цементным стяжкам и блокам.

Монтаж пробковых теплозащитных элементов возможен, если это позволяют сделать потолки. Пробка неизбежно поднимает пол на 40-50 мм. Потому в комнатах с низкими стенами она неприемлема. Самым популярным способом тепловой защиты тёплого пола считается экструдированный полипропилен. Структура его плит содержит закрытые ячейки.

Полипропилен хорошо обрабатывается, смонтировать его не составит труда даже там, где конфигурация пола очень изощрённа. Кроме того, синтетический материал не впитывает воду и может эксплуатироваться при нагреве до 130 градусов. Водяные тёплые полы в основном защищают при помощи пенополистирола. Важно: выбирая полимерные конструкции, требуется внимательно изучать их химический состав. Иногда в нем встречаются ядовитые компоненты, которые будут выделяться при прогреве.

Завершить обзор сфер применения теплоизоляции уместно на защите труб дымоходов, поставленных внутри стен.

Предотвратить уход тепла и повреждение дымохода конденсатом помогают:

- минеральная вата;

- волокнистые изделия;

- шлакобетон и основанные на нем конструкции;

- бой кирпича;

- пеностекло.

Под запрет закономерно попадают легко загорающиеся и разрушаемые под действием тепла материалы. Использовать шлакоблоки стараются профессиональные строители. Этот вариант довольно тяжёл и требует тщательного проектирования с учётом нагрузки на кровельные и несущие элементы.

Для самостоятельной работы куда лучше подойдёт гибкая и мягкая минеральная вата. Внимание: независимо от того, что, где и чем утепляется, надо учитывать инструкции по трубопроводам и по утеплительным материалам.

Технология утепления труб

С появлением теплоизоляционных цилиндров сам процесс утепления стал очень простым. Сделать его своими руками может даже неопытный новичок. Для этого необходимо правильно подобрать скорлупу по диаметру утепляемой трубы, ее внутренний диаметр должен совпасть с внешним диаметром трубопровода. Трубы небольшого диаметра утепляются цилиндрами с продольным размером. Сама процедура утепления довольно проста – необходимо надеть материал на трубу, после чего торцы среза закрыть защитной лентой или приклеить друг к другу.

Необходимо обеспечить полную герметичность шва. Стыки двух цилиндров соединяются между собой той же лентой или скотчем.

Если производится теплоизоляция труб большого диаметра, то необходимо использовать цилиндры из двух или трех частей. Их укладывают на внешнюю плоскость трубы так, чтобы они образовали замкнутый цилиндр. Скрепления частей производят: скотчем, лентой, проволокой или хомутами. Расстояние между крепежными изделиями – 30-50 см. Обязательно закрывается лентой или скотчем стык между двумя готовыми скорлупами. Герметичность стыка между частями утеплителя обеспечивает замковое соединение.

Читать статью Арматура и фасонные части трубопроводов

Как правильно провести утепление труб на улице

Самые опасные участки, подверженные замерзанию зимой – те, которые расположены на открытом воздухе. В принципе, технология проведения теплоизоляционного процесса практически ничем не отличается от утепления труб внутри помещений. Но, как уже говорилось выше, многие теплоизоляторы теряют свои теплоизоляционные свойства под действием солнечных лучей и влажности, поэтому утепленные на улице трубы дополнительно закрываются защитными слоями.

Алгоритм проводимых работ:

- Если трубы металлические, то их необходимо покрасить или обработать битумной мастикой. Если пластиковые, то ничего предпринимать не нужно.

- Укладывается утеплитель. Чем он толще, тем лучше. Используя рулонные материалы, необходимо установку проводить в несколько слоев. Минимальная толщина – 10 см. К примеру, цилиндры из ППУ выпускаются толщиной до 720 мм.

- Крепление производится фольгированной лентой.

- Устанавливается защитное покрытие. Это может быть уложенный в несколько слоев рубероид, кожух из оцинкованной стали, пластиковый или резиновый кожух, асбестовое покрытие с армирующей металлической сеткой.

Сегодня все чаще в качестве защитного слоя используются именно пластиковые кожухи для труб небольшого диаметра. Это практически тот же цилиндр с продольным разрезом. Крепить его к утеплителю нет необходимости, просто в двух трех местах производится обвязка проволокой. Трубы большого диаметра защищаются чаще всего металлическими кожухами. Нередко на улице используется комбинированная изоляция: рубероид и кожух из металла.

Как видите, утеплителей для изоляции трубопроводов немало. Все они достаточно эффективны, к тому же способ их установки очень прост, что радует домашних мастеров, привыкших все в доме делать своими руками. А появление на рынке теплоизоляционных цилиндров свело данный процесс утепления к минимуму.

Оцинкованная изоляция труб – разновидности

В производстве труб ППУ используют следующую технологию:

- Несущую трубу из стали просушивают и очищают от грязи, окалины и ржавого налета, одевают на нее кольцевые опоры из пластика.

- Продевают сквозь отверстия опор медный проводник по всей протяженности заготовки.

- Заталкивают трубу на центраторах в цинковую оболочку.

- Вставляют заглушки на торцы, подогревают поверхность и производят заливку жидкого ППУ в межтрубное пространство.

- После технического контроля качества и маркировки трубу отправляют в складское помещение на хранение.

Трубы с ППУ теплоизоляцией выпускают диаметром от 32 до 1420 мм (ГОСТ 30732-2006) их длина для диаметра трубы до 219 мм лежит в диапазоне 8 – 12 м, при диаметрах более 273 мм длина составляет 10 – 12 м.

Для повышения срока эксплуатации изделий изоляция для труб оцинкованная дополнительно покрывается снаружи лакокрасочными, полимерными и гидроизоляционными составами (праймер битумный), возобновляемыми в процессе эксплуатации.

Рис. 7 Фасонные соединители по ГОСТ 30732-2006

Длина покрытия труб должна равняться полиуретановому слою с запасом по 50 мм по краям, полиуретановые торцы труб и фасонных деталей покрывают битумно-резиновой или иной гидроизоляцией. При поставке труб размером до 426 мм они должны иметь два диагонально расположенных медных провода СОДК площадью сечения 1,5² мм, если диаметр превышает 530 мм, применяют три провода на 3, 9 и 12 часов.

Как выбрать?

Как нетрудно догадаться, большое значение имеет тщательный расчёт диаметра теплозащитных конструкций. Определить точную толщину изолирующей цилиндрической детали весьма тяжело. Подчас приходится обращаться к профессионалам, чтобы исключить серьёзные ошибки. Но есть способ сделать всё самостоятельно, надо только обратиться к нормальным уровням тепловых потерь. Такие уровни закрепляются в СНиП и различаются для каждого диаметра трубопровода, для каждого метода прокладки.

Расчёт в соответствии со сводом правил, в том числе для труб сечением 32 мм, заметно проще, чем в соответствии с указаниями технической литературы профессионального уровня. Упрощения связаны с тем, что расход тепла на прогрев стенок трубы игнорируется. Всё равно его реальная величина мала, если принять во внимание расход тепловой энергии на прогрев внешнего утеплителя. Если трубопроводы делаются из стали, меди или чугуна, сопротивляемость передаче тепла не принимается во внимание.

Очень сложно подбирать теплозащитный слой, когда по трубе перемещается среда, прогретая до 300 и более градусов. Даже те вещества, которые могут перенести такую термическую нагрузку, пропускают много тепла. Общая толщина изолирующего слоя подчас оказывается избыточной, потому рекомендуется формировать «слоёный пирог». Ближе всего к трубе располагают материал, останавливающий разрушительное действие тепла. Только вслед за ним создают иное покрытие, которое предотвращает переохлаждение.

При расчёте и подборе, при последующем монтаже теплоизоляции надо добиваться того, чтобы температура на пересечении слоёв не мешала работать внешнему материалу. Очень важно учитывать и степень горючести избранного изолятора. Так, нельзя применять теплозащиту категорий Г4 и Г3 вместе с газовыми трубами. Не годится она и для любых труб, расположенных внутри домов. Рекомендуется с самого начала ограничиваться только теми материалами, которые соответствуют положениям нормативных документов по определённому объекту.

Из потребительских соображений нетрудно вывести такие требования при отборе, как:

- лёгкость установки;

- продолжительность применения;

- ценовая доступность;

- герметизация трубы;

- стойкость к влаге.

Нередко эти качества входят в противоречие между собой. Тогда приходится отдавать предпочтение самым значимым в конкретном случае параметрам. Пенопласт отличается малой стоимостью, может быть примёнен и в чистом виде, и в связке с внешней защитой. Лотки при выкладке материала не потребуются.

Но подбирая конкретную партию утеплителя, стоит помнить, что скорлупы должны быть взаимно смещены минимум на 20 см.

Вспененный полиэтилен рекомендуется для самостоятельной изоляции водопровода и канализации. Конкретные материалы значения не имеют, можно изолировать даже трубопровод, собранный из разнородных участков. Стеклянное волокно, чаще продающееся под названием стеклянной ваты, целесообразно применять на пластиковых контурах с малой исходной теплопроводностью. Но даже в обычных условиях использования придётся усиленно прикрывать изолятор от воздействия воды. Потому экономичность подобного выбора под вопросом, а суммарное время работы вырастает.

Что касается пенофола, его преимуществом можно считать универсальность — способность защищать самые разные системы трубопроводов. Конструкции на такой основе просты в использовании. Нельзя сказать то же самое про пенополиуретан. Оболочки из него нужно монтировать сразу на трубу, то есть работа выполняется только профессионалами. Зато удастся избежать потерь тепла из трубопроводов какого угодно сечения.

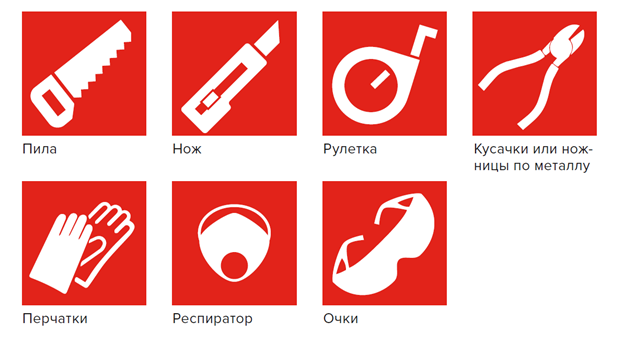

Производство работ.

3.1. Очистить торцы теплоизоляции, поверхность полиэтиленовой оболочки и металлической трубы от грязи, чтобы муфту можно было перемещать по чистой поверхности. При необходимости промыть водой и просушить газовой горелкой. Полиэтиленовая оболочка чистится на расстояние достаточное для перемещения муфты по чистой поверхности, но не менее длины применяемой муфты. Стальную трубу чистить металлической щёткой (кордощеткой) до удаления рыхлой пластовой ржавчины.

3.2.На торцах труб удалить слой теплоизоляции на глубину 15-20мм , соединить сигнальные проводники и провести контрольные измерения согласно «Инструкции по соединению сигнальных проводников» и «Инструкции по проведению контрольных измерений».

3.3. П /Э оболочку, с обеих сторон стыка, на расстоянии 150-200мм, обезжирить растворителем, тщательно зачистить наждачной бумагой, повторно обработать растворителем. При температуре окружающего воздуха ниже 0°С оболочку необходимо прогреть на расстоянии 30 см по обе стороны от стыка, чтобы она стала горячей на ощупь (30°С-50°С).

3.4. Используя рулетку, отцентрировать положение муфты относительно оси стыка, нанести маркером риски, соответствующие предполагаемым торцам муфты. При этом ранее подготовленные поверхности оболочек должны на 20-50 мм с обеих сторон выходить за габариты муфты. Запрещается использовать для разметки мел.

3.5. Распаковать муфту таким образом, чтобы наружная поверхность упаковочной пленки находилась на П/Э оболочке трубы, но вне зоны ранее подготовленных поверхностей оболочек, а перемещение муфты происходило по чистой внутренней поверхности упаковки. Внутренняя поверхность муфты должна быть сухой и чистой. В случае загрязнения внутренней поверхности муфты произвести очистку ее от грязи, а внутренние поверхности муфты на глубину

150мм от торцов необходимо обезжирить, зачистить наждачной бумагой и еще раз обезжирить.

3.6. Сверху муфты просверлить отверстие Д=25мм. на расстоянии 150мм от одного из краёв муфты.

3.7. Прогреть подготовленные поверхности оболочек с обеих сторон от стыка мягким пламенем пропановой горелки до температуры 30°С-50°С. На теплую поверхность оболочек по периметру наклеить адгезивную или мастичную ленту, отступив от рисок 10-15мм. Нахлест адгезива или мастики в месте соединения 10мм. После чего удалить с адгезивной ленты или мастики защитную пленку. После снятия защитной бумаги с адгезивной (или мастичной) ленты попадание на ее поверхность пыли, влаги, грязи не допускается.

3.8. Надвинуть муфту на стык, расположив ее в соответствии с нанесенными ранее рисками и отверстием вверх.

3.9. Усадить края муфты. Для того чтобы не повредить муфту, прогревать следует мягким пламенем пропановой горелки, круговыми непрерывными движениями равномерно по окружности муфты. Не допускать усадку пятнами и перегрев ( блеск П/Э) муфты и оболочки. По завершении усадки края муфты плотно обожмут оболочку. При этом контролируется плотное прилегание поверхностей, без смятия и задиров краев муфты. После усадки муфта имеет бочкообразную форму.

3.10. Контроль герметичности производится опрессовкой, после остывания муфты до температуры 40°С.

В отверстия, просверленные по п.3.6 вставляются специальное устройство для опрессовки, через него в муфту накачивается воздух под давлением 0,4 бар. Муфта выдерживается под испытательным давлением в течение 5 минут. В случае падения давления при помощи опрыскивателя мыльный раствор наносится по периметрам стыков муфта-оболочка. Дефектные места определяются по пузырькам мыльного раствора. При их обнаружении дефектные места повторно прогреть мягким пламенем пропановой горелки и повторить испытания. Если повторная опрессовка не даёт положительного результата, муфта со стороны утечки герметизируется дополнительной адгезивной (или мастичной) лентой и термоусаживающим полотном. Лента устанавливается на переход муфта-оболочка, так что бы сам переход находился на середине ленты. Сверху устанавливается термоусаживаемое полотно, шириной не менее 200 мм и производится его термоусадка.

Технологическая карта на устройство теплоизоляции

Область применения ТК — работы по устройству тепловой изоляции ограждающих, железобетонных, металлических, промышленных конструкций. ЗАГРУЗИТЬ экземпляр ТК на утепление крыши.

Технологическая карта на теплоизоляцию классифицируется по типам используемых материалов, видам устраиваемых конструкций и поверхностей.

Наиболее распространенными теплоизолируемыми конструкциями являются: фундаменты, стены, крыши, полы, металлоконструкции, трубопроводы, промышленное технологическое оборудование.

ТК на теплоизоляцию крыши включают в состав ППР на устройство и ремонт кровли. Технологическую карту на теплоизоляцию фундамента обычно включают в состав ППР на устройство фундаментов.

Смотреть перечень данных Оставить заявку

Технологическая карта на монтаж теплоизоляции

Технологическая карта на теплоизоляцию подразделяется на несколько основных групп (по структуре, форме и способу устройства):

— теплоизоляция штучными материалами, свободно укладываемая, закрепляемая с помощью клея или монтажных соединителей;

— жидкая, устраиваемая путем нанесения с помощью кисти, валика, краскопульта или аппарата безвоздушного распыления;

— сыпучая, засыпаемая в конструктивные зазоры и полости.

Перед разработкой ТК данного типа рекомендуется изучить: нормативные документы; рекомендации и типовые решения для ограждающих конструкций; инструкции и рекомендации для трубопроводов и промышленного оборудования. ТК на монтаж тепловой изоляции фасада включают в состав ППР на фасадные работы. ТК на устройство теплоизоляции трубопроводов, в ППР на инженерные сети.

Сколько стоит разработка технологической карты на утепление?

Разрабатывается в составе ППР

Разрабатывается в составе проекта производства работ, Содержит все необходимые разделы, графики и чертежи. Имеет устойчивую взаимосвязь со всеми ТК, входящими в состав общего ППР.

Самостоятельный документ

Разрабатывается в форме самостоятельного документа. Содержит все необходимые разделы, графики и чертежи. Позволяет оптимизировать работы и достигнуть высоких показателей производительности труда.

Получить коммерческое предложение

Важным фактором при разработке ППР является компетенция инженеров, занимающихся проектированием. Компания ППР48 специализируется на разработке проектов производства работ для строительных объектов и предоставляет свои услуги на высоком уровне.

Наши проекты разрабатывают одни из лучших инженеров в области проектирования ППР. Мы гарантируем нашим клиентам качественное проектирование, учет всех нормативных требований и специфических особенностей конкретного объекта.

Компания ППР48 обладает значительным опытом в разработке проектов производства работ на строительных объектах различной сложности и масштаба. Мы работаем в тесном сотрудничестве с нашими клиентами, учитывая их потребности и предоставляя индивидуальный подход к каждому проекту.

Читать статью Изготовление фланцев на заказ

При обращении к нам вы можете быть уверены в качественном и своевременном выполнении заказа на разработку ППР. Наша компания готова предоставить все необходимые документы и сопровождение процесса на всех этапах.

- Вам нужна качественно разработанная документация которая пройдёт 100% согласование?

- Небходимо разработать документацию не только для проверок но и для использования на объекте?

- Необходимо сориентироваться по стоимости разработки проектной документации?

Для составления коммерческого предложения, оптимизированного под Ваш случай, рекомендуем Вам ответить на несколько вопросов.

Монтаж теплоизоляции трубопроводов: материалы и способы

Обустроенный дом – гарантия комфортной жизни семьи. Это важно в зимний период, когда трубы для водоснабжения и отопления должны быть изолированы от холода и защищены от остывания теплоносителя. Владельцы построек в частном секторе в холодное время года имеют проблемы с теми участками трубопровода, которые проложены в холодном подвале и чердаке, на открытых участках, примыкающих к общим коммуникациям. Вода замерзает в системе из любого материала, если заранее не был выполнен монтаж теплоизоляции трубопроводов.

Способ монтажа теплоизоляции зависит от типа материала и метода прокладки трубопровода

Требования к изоляции

Тепловая изоляция труб предусматривает под собой ряд технических нормативных документов, соблюдение которых обязательно при проектировании, монтаже и эксплуатации инженерных систем жилых и общественных зданий, и прочих объектов различного назначения.

Более подробная информация изложена на сайте:

Читайте также: Минплиты: технические характеристики, критерии выбора + сравнение производителей

Следует отметить, что под промышленной теплоизоляцией имеется ввиду теплоизоляция трубопроводов, емкостей, а также оборудования и резервуаров.

Термоизоляцию осуществляют для предупреждения охлаждения присутствующей в трубах жидкости либо во избежание формирования на оборудовании конденсата. Если теплопотери не столь важны, то данный технологический процесс необходим для соблюдения ТБ.

Различные версии изоляторов рассматриваются для изоляции труб, используемых для транспортировки газа.

Теплоизоляцию газопровода осуществляют посредством специального лака или краски, но обычно прибегают к современным защитным материалам, отвечающим всем предъявляемым для этого требованиям, а именно:

- изолятор для газопровода должен быть наделен потенциалом монолитного, равномерного его устройства на трубу;

- материал для теплоизоляции трубопровода должен характеризоваться низким коэффициентом водопоглощения и обладать высокими гидроизоляционными качествами;

- предохранять конструкцию от разрушительного ультраизлучения.

Технологическая карта на изоляцию

Защитные покрытия и материалы должны быть внесены в Реестр ОВП в порядке, установленном ОР-03.120.20-КТН-083-12.

Наложение манжеты по центру стыка, так, чтобы зона нахлёста попадала между положениями 10 и 2 часа.

Края манжеты должны перекрывать заводское покрытие минимум на 75 мм для труб c заводским покрытием.

Ширина замковой пластины должна быть не менее 150мм.

Требования по установки замковой пластины: замковую пластину прогреть со стороны клеевого слоя, затем установить непосредственно на нахлест концов манжеты клеевого слоя, затем установив непосредственно на нахлест концов манжеты

клеевым слоем – вниз, полиэтиленовым слоем наверх, что необходимо для предотвращения «раскрытия» нахлеста концов манжеты в процессе монтажа и усадки манжеты. После установки замковой пластины ее обязательно прогреть желтым пламенем горелки до выступления под ней контуров нахлеста.

Усадка манжеты следует сразу после установки замковой пластины, нагревая её горелкой, начиная с нижней образующей трубы (в зоне максимального провиса), постоянно перемещая горелку вкруговую по периметру изолируемой зоны.

Направление усадки – от сварного шва к заводскому покрытию (сначала в одну сторону, затем – в другую). При этом необходимо избегать перегрева полотна манжеты.

Манжета считается полностью и правильно усаженной, если соблюдены следующие условия:

Читайте также: Подробно о технологии утепления фасада дома минватой под штукатурку своими руками

манжета полностью облегает трубу и прилегающие участки заводского покрытия;

на поверхности манжеты отсутствуют холодные пятна и рябь;

через манжету проступают профили сварного шва и переходов к заводскому покрытию;

после остывания манжеты, на обоих краях виден равномерно выступивший адгезив.

Величина нахлеста защитного покрытия на заводское покрытие измеряется по обе стороны от сварного стыка с помощью шаблона или линейки металлической по ГОСТ 427, с точностью ±1 мм.

Визуально убедиться, что:

манжета имеет полный контакт со стальной поверхностью, заводским изоляционным покрытием и из-под нее выступает адгезив;

во всей системе манжеты отсутствуют трещины, поры и прожоги.

Толщину защитного покрытия контролировать магнитным толщиномером, не менее одного измерения на каждые 100 м трубопровода и в местах вызывающих сомнение, как среднее арифметическое значение не менее чем из восьми измерений толщины, выполненных по двум сечениям по периметру зоны сварного стыка.

Адгезию покрытий на основе термоусаживающихся лент к стали и к заводскому покрытию определяют не ранее чем через 24 часа. Ширина отслаиваемой полосы должна составлять от 10 до 20 мм, участок, на котором производится отслаивание покрытия – не менее 50 мм, а скорость отслаивания –

Для определения адгезии покрытия к стали выбирают три участка покрытия зоны сварного стыка. Для определения адгезии покрытия к заводскому покрытию труб выбирают по три участка (сечения) покрытия в середине каждого из нахлестов защитного покрытия сварного стыка на заводское покрытие, а также в местах, вызывающие сомнения. Места замеров должны быть равномерно распределены по окружности трубы.

Для труб диаметром 720 мм и более производится 3 замера адгезии на одном сечении, для труб диаметром от 325 до 630 мм – 2 замера, для труб диаметром менее 325 мм – 1 замер.

За результат испытаний принимают среднее арифметическое значение адгезии, полученное на каждом сечении. При получении хотя бы одного результата измерения адгезии ниже нормативного стык бракуется и подлежит переизоляции

Виды теплоизоляционных материалов

Тепловая изоляция подразделяется на виды с определенными свойствами и производится в следующих формах:

Читайте также: Звукоизоляция пеноплексом: преимущества и тонкости монтажа

- сенменты;

- цилиндры;

- маты;

- полуцилиндры;

- рулоны.

- минеральная вата;

- скорлупа;

- полиуретановый герметик;

- трубчатый утеплитель;

- жидкокерамический композит;

- изоляция базальтовая.

Перечень, изложенный выше, этим не исчерпывается, рынок регулярно обновляется новыми вариантами в данной области.

Какие бывают виды тепловой изоляции

Условно теплоизоляционные материалы можно разделить на 2 большие группы:

1. Теплоизоляция из неорганических материалов, главным образом, на основе кремния – волокнистая (минеральная вата и изделия из неё, муллитокременезёмные материалы); а также с закрытой пористостью (пеностекло, пенобетон). Плюсами такой теплоизоляции является пожарная безопасность, стойкость к воздействию агрессивных сред. К недостаткам волокнистых материалов можно отнести гигроскопичность, невысокую прочность на сжатие (при малых плотностях). Согласно СП 61.13330.2012 «Тепловая изоляция оборудования и трубопроводов», данные материалы запрещено использовать при бесканальной прокладке трубопроводов. В случае пеностекла минусом является хрупкость, высокая стоимость как самого материала, так и монтажных работ.

2. Теплоизоляция из органических материалов (полимеров) – пенополистирол, беспрессовый и экструдированный, пенополиуретан, полиизоцианурат, вспененный каучук и полиэтилен. К плюсам данной группы можно отнести высокую прочность на сжатие, негигроскопичность, позволяющую отказаться от устройства пароизоляционного слоя, хорошие показатели теплопроводности, низкий удельный вес. Основными недостатками являются пожароопасность, нестойкость к химическому воздействию, к воздействию УФ-излучения. Такая теплоизоляция является практически безальтернативной при бесканальной прокладке трубопроводов.

Теплоизоляция минеральной ватой

Минеральная вата из всех представленных на сегодня видов утеплителя характеризуется наименьшей стоимостью, плюсом является и несложность монтажа изоляции. Теплоизоляция трубопроводов минеральной ватой – процесс:

- рулон ваты нарезается полосами 200 мм толщиной (поперек) и ими далее обматывают трубы, вначале слоем минеральной ваты (толщиной 100 мм), поверх – плотно слоем стеклоткани;

- минеральную вату следует укладывать равномерно, она не должна сминаться.

Минеральная вата рассматривается как теплоизоляция трубопроводов значительного диаметра, применима для трасс отопления городских сетей и для систем канализации, для канализационных систем малого диаметра и для труб водоснабжения – не практикуется.

Теплоизоляция наружных трубопроводов

Выбор термоизоляционных материалов при наружной прокладке труб отопления – достаточно велик и предлагаются в виде матов рулонного типа.

Податливость материала позволяет придавать им фигурную форму для удобства монтажа, предлагаются утеплители, наносимые в жидком виде, их дальнейшие качества проявляются после застывания.

Съемная теплоизоляция в оцинкованном кожухе широко применяется на линейных участках трубопроводов.

Пенокаучук в виде трубок или рулонов в зависимости от диаметра труб применяют как теплоизоляцию труб и деталей технологических трубопроводов, устанавливается в несколько слоев, в зависимости от необходимой толщины тепловой изоляции.

Интересным методом для теплоизоляции считается покровный слой, с видами которого реально ознакомиться на сайте:

Как выполнить теплоизоляцию полипропиленовых труб

Последовательность действий практически совпадает с изоляцией труб из металла. Если в качестве утеплителя использовать стекловату, то без защитных перчаток к работе приступать нельзя. Вспомогательные инструменты в данном случае не пригодятся, если воспользоваться готовыми рукавами из стекловаты или стеклошерсти (Германия). Сегодня такой утеплитель для полипропиленовых труб практически не востребован, его заменили другие материалы в виде жидкой керамики, синтетики и рукавов из керамического волокна. На уплотнениях и стыковых соединениях нередко применяется ФУМ-лента.

Также в качестве теплоизолятора можно использовать специальный антиконденсатный материал, который необходимо несколько раз наложить на все отводы, соединения и повороты трубы. Таким образом, все элементы трубопровода окажутся изолированными от влияний извне и полностью герметизированы. Ваши трубы из полипропилена для отопления будут гарантированно защищены от расслоения и скачков температурного режима в стенках.

Если систему отопления замуровывают в стену, и она прогревает все пространство вокруг себя, то нужно ли изолировать полипропиленовые трубы дополнительно? Оказывается, да.

И на это есть несколько причин:

- Благодаря дополнительной герметизации можно задержать процесс утечки тепла вследствие порыва трубы.

- При значительном диапазоне температур снаружи и изнутри трубного изделия ускоряется процесс его остывания, и др.

То есть, на практике доказано, что польза от изоляции и герметизации полипропиленовых труб огромная. Лучше, конечно, применять самые качественные материалы, среди которых лидирующую позицию занимает вспененный полиэтилен (подробнее: «Как выбрать утеплитель для труб из вспененного полиэтилена – характеристики изоляционного материала»). С его помощью теплоизоляция трубы выполняется довольно быстро, стоит только нажать на баллонный поршень.

Пенополиуретан

Пенополиуретан, как утеплитель трубопровода – экологически чистый и эффективный утеплитель. Характеризуется нейтральным запахом, не подвержен грибку, наделен повышенной стойкостью к вредным средам, не разрушается, полностью безвреден для человека и окружающей среды.

Непосредственно для труб большого диаметра применяется метод напыления, в результате которого формируется бесшовная сплошная изоляция, гарантируется пиковое снижение теплопотерь. Напыление осуществляется на месте производства работ, с применением специального оборудования для теплоизоляции трубопроводов, незамысловатость и быстрота процедуры – явное преимущество. Для работ на трубах незначительного диаметра рассматриваются скорлупы на базе пенополиуретана, обеспечивающие высокий уровень тепловой изоляции, данный способ является доступным по своей стоимости.

Читайте также: Точка Росы В Кирпичном Доме — Зачем Рассчитывается, Инструкция, Советы Каменщиков

![]()

![]()

![]()

![]()

![]()

![]()

![]()

Практическое назначение теплоизоляции трубопровода

Требования к теплоизоляционным материалам, изделиям и конструкциям, правила проектирования тепловой изоляции на территории Российской Федерации регламентируются СП 61.13330.2012 «Тепловая изоляция оборудования и трубопроводов». Согласно данного СП, теплоизоляционная конструкция должна обеспечивать:

- параметры теплохолодоносителя при эксплуатации;

- нормативный уровень тепловых потерь оборудованием и трубопроводами

- безопасную для человека температуру их наружных поверхностей.

Как проводятся работы по изоляции трубопроводов

Тепловая изоляция должна осуществляться, согласно действующим нормам и правилам, что гарантирует эффективное энергосбережение и увеличение продолжительности сроков полезного использования

Монтаж теплоизоляции трубопроводов, исходя из статьи, реально производить посредством различных материалов, но с учетом определенных факторов и, прежде всего, от прямого назначения будущей прокладываемой системы.

Например, теплоизоляцию трубопроводов с высокой температурой транспортируемой по нему среды лучше производить с применением цилиндровой изоляции (скорлупой ППУ), дополнительно кашированных фольгированным картоном или фольгой.

Монтаж технической изоляции трубопровода

Технологическая карта по изоляции разработана на производство работ по изоляции сварных стыков ТУМ “ТИАЛ-М” и ремонту изоляционного покрытия при строительстве подводного перехода магистрального трубопровода

К производству работ допускаются изолировщики, обученные на заводе-изготовителе изоляционных материалов, сдавшие экзамен и получившие удостоверения

Перед изоляцией зон сварных стыков труб необходимо провести следующие организационно-технические мероприятия и подготовительные работы:

– получить разрешение на изоляцию зон сварных стыков;

– назначить ответственных за качественное и безопасное производство работ;

– провести инструктаж членов бригады по технике безопасности;

– разместить в зоне производства работ необходимые машины, механизмы, инвентарь;

– установить в зоне производства работ вагончик для хранения изоляционных материалов,

– инструмента, инвентаря и отдыха рабочих;

– установить укрытие на случай выполнения изоляционных работ в ненастную погоду (при температуре ниже 0 ºС, а также во время выпадения осадков (снега, дождя, и т. д.) все работы по подготовке поверхности и нанесению покрытия должны производиться в палатках. Палатки должны иметь каркасную основу и обеспечивать защиту изолируемой поверхности от попадания осадков и сквозного продува ветра, приводящего к загрязнению и остыванию поверхности стыка. Во время проведения работ входы и выходы из палатки должны быть закрыты. В палатке должна быть обеспечена освещенность не менее 300 лк.);

– определить объемы изоляционных работ.

Технологическая карта по изоляции

Полимерное изоляционное покрытие ТИАЛ-М состоит из двухслойной термоусаживающейся ленты/манжета и слоя эпоксидного праймера.

Термоусаживающаяся лента/манжета состоит из двух слоев: слой радиационно-сшитого полиэтилена и слой термопластичного адгезива. Лента поставляется рулонами или в виде отрезков на один стык – манжет. В комплекте с лентой поставляется замковая пластина ТИАЛ-ЗП, которая предназначена для закрепления манжеты на стыке и покрывать закрепляющий нахлест. Лента ТИАЛ-З, предназначенная для заполнения околошовной зоны сварного стыка, поставляется потребителям по дополнительному требованию (для Ø труб от 720 мм и более).

Праймер состоит из двух компонентов: компонент А (смола) и компонент Б (отвердитель), которые смешиваются непосредственно перед нанесением на трубу. Поставка компонентов праймера осуществляется в емкостях из расчета 1 емкость компонента А и 1 емкость компонента Б на 1 сварной стык.

-

Оборудование для нанесения покрытия.

Монтаж на сварном стыке манжеты ТИАЛ-М должен выполняется обученными и аттестованными рабочими.

Ведомость потребности в материалах и оборудовании:

Потребность в людских ресурсах:

| Наименование должности | Разряд | Количество |

| Изолировщик | 4 | 3 |

| Бригадир | 6 | 1 |

| Разнорабочий | – | 1 |

| Машинист компрессорной установки | 4 | 1 |

3 подготовка поверхности для нанесения покрытия.

Важно до нанесения манжеты на стык тщательно и без отступлений от настоящей инструкции провести подготовку поверхности трубы!

Механическая обработка стальной поверхности трубы.

Стальную поверхность трубы в области стыка очистить от заусенцев, острых кромок грата c использованием шлифмашинки.

Нагрев стальной поверхности.

Газовой горелкой осуществить нагрев стальной поверхности до температуры 40±10 0 С (рис.1). Проверка температуры поверхности производить контактным термометром по 3-м точкам поверхности.

Очистка и механическая обработка поверхности.

Степень очистки зоны сварного стыка стальной поверхности труб должна быть не ниже Sa 2½ в соответствии с ISO 8501-1 [1] или степени 2 по ГОСТ 9.402, шероховатость поверхности Rz должна составлять от 40 до 90 мкм в соответствии с ISO 8503-1 [2], ISO 8503-2 [3], ISO 8503-3 [4], ISO 8503-4 [5], ISO 8503-5 [6], а запыленность поверхности должна быть не выше эталона 3 по ISO 8502-3.

Заводское полиэтиленовое покрытие готовится под манжету следующим образом: скосить кромки полиэтилена базовой изоляции трубы под углом 30 О к оси трубы и нанести шероховатость на полиэтиленовом покрытии пескоструйной установкой (либо крупной шкуркой) на расстоянии 100мм от кромки и с обеих сторон от изолируемого стыка.

После пескоструйной очистки стыка и нанесения шероховатости на полиэтиленовые кромки, изолируемая поверхность трубы (металл и полиэтиленовое покрытие) обезжиривается ветошью, смоченной ацетоном. (*)

Ёмкости с праймером (компонент А и Б) до смешивания 2-х компонентов обязательно нужно выдержать при положительной температуре в течении не менее 2-х часов для лучшего последующего перемешивания и получения надлежащего качества.

Непосредственно перед нанесением праймера на подготовленную поверхность стыка, емкость с компонентом Б перелить в емкость с компонентом А и тщательно перемешать шпателем до получения однородной массы.

Время с момента начала смешения до нанесения на стык не должно превышать 20 мин!

Нагрев изолируемой поверхности перед нанесением праймера.

Перед нанесением праймера, подготовленную по п. 3.1-3.3 поверхность (сталь и полиэтилен) повторно нагревают пламенем газовой горелки до температур 110±5°С.

Прогретая поверхность должна быть без копоти, что достигается правильной регулировкой пламени горелок.

При температуре окружающего воздуха ниже 0 ºС температура изолируемой поверхности (металла и заводского покрытия) должна быть увеличена на 5 ºС от верхнего значения температуры, указанной в технологической карте. Замеры температуры должны производиться в трех сечениях: на поверхности металла (одно сечение) и заводского покрытия (два сечения) каждой трубы. В каждом сечении замеры производятся в четырех точках, соответствующих 3, 6, 9, 12 ч.

Подготовленный праймер нанести поролоновыми валиками или шпателями равномерным слоем на всю изолируемую поверхность стыка (сталь и полиэтилен), перекрывая на 20-30 мм размер наносимой манжеты с каждой стороны.

Для правильного формирования изолирующего покрытия, дополнительное просушивание нанесенного на стык праймера категорически не допускается .

(*) – Примечание: Обезжиривание стальной и полиэтиленовой поверхности ацетоном производится в случае наличия масляных пятен на изолируемой поверхности.

5.Монтаж термоусаживающейся манжеты.

Подготовка полотна ленты.

На одном из концов манжеты срезать 2 угла с размерами 50мм по ширине и 15мм по длине полотна манжеты. Если лента поставляется в рулоне, то перед монтажом отрезать требуемую длину полотна ленты в зависимости от Ø изолируемой трубы, в соответствии с Таблицей длин манжет – Приложение.

Установка манжеты на трубу.

Манжету монтировать вокруг трубы полиэтиленовым покрытием наверх, а клеевым слоем – к трубе. Нахлест концов манжеты друг на друга должен быть не менее 50 мм и располагаться на уровне 10 или 14 часов по образующей трубы.

Конец манжеты с обрезанными углами прогреть пламенем горелки со стороны клеевого слоя, не допуская усадки полиэтилена, а затем прижать ленту к праймированной поверхности трубы.

Манжета должна перекрывать заводское покрытие трубы с обеих сторон от сварного шва не менее чем на 75 мм.

Затем обернуть полотно манжеты вокруг изолируемого стыка. Конец манжеты с обрезанными углами должен располагаться под концом манжеты с необрезанными углами. Второй конец манжеты прогреть горелкой со стороны клеевого слоя и прижать к первому концу на трубе с нахлестом не менее 50 мм.

Читайте также На этой карте показано, откуда Европа получает природный газ и почему случится экономическая катастрофа, если Россия прекратит поставки

Сам нахлест концов манжеты прокатать силиконовым роликом, разгладить термостойкими перчатками для удаления возможных воздушных пузырьков из зоны нахлеста. При правильном монтаже, замкнутая таким образом в кольцо манжета, должна иметь требуемый для дальнейшей усадки «провис» полотна у нижней образующей трубы. Полученный нахлест концов манжеты прокатывают роликом и термостойкими перчатками для удаления возможных воздушных пузырьков из зоны нахлеста.

Замковую пластину прогреть со стороны клеевого слоя, затем установить непосредственно на нахлест концов манжеты клеевым слоем – вниз, полиэтиленовым слоем – наверх, что необходимо для предотвращения «раскрытия» нахлеста концов манжеты в процессе монтажа и усадки манжеты. После установки замковой пластины ее обязательно прогреть желтым пламенем горелки до выступления под ней контуров нахлеста.

Как и после монтажа нахлеста, после установки замковой пластины, необходимо произвести ее прикатку силиконовым роликом или термостойкой перчаткой для удаления из под нее возможных пузырей воздуха и выравнивания всего материала.

Начинать усадку манжеты следует сразу после установки замковой пластины. Усадку производить газовой горелкой, равномерно распределяя пламя, начиная с нижней образующей трубы, то есть в зоне максимального провиса манжеты.

Направление усадки: от сварного шва сначала в одну сторону, затем от сварного шва в другую сторону, движением горелок по диаметру трубы, избегая перегрева полотна манжеты.

В случае достижения равномерного и одновременно интенсивного нагрева, манжета усаживается без образования воздушных пузырей и гофр. Если, тем не менее, возникли пузыри или гофры, их необходимо удалять и разглаживать силиконовым роликом или термостойкими перчатками до полного выравнивания поверхности манжеты.

6.Определение качества нанесения манжеты

6.1. Термоусаживающаяся манжета должна плотно охватывать изолируемую поверхность металла и заводского покрытия трубы и иметь поверхность без пузырей, гофр, складок, а также без следов прожега манжеты.

6.2. Через изоляцию должен проступать профиль сварного стыка трубы и нахлеста ленты.

6.3. С обеих сторон от стыка, на примыкании манжеты к заводскому покрытию должен выступать адгезив по всему диаметру трубы.

6.4. Лента должна покрывать заводское покрытие не менее чем на 75 мм с обеих сторон от стыка.

6.5. Формирование покрытия до достижения им требований Технических условий происходит через 24 часа с момента окончания изоляции стыка.

6.6. Показатели качества защитного покрытия зоны сварных стыков на основе термоусаживающихся лент

Читать статью Купить скорлупу ППУ

Таблица 7 – Наименование показателей и методы проведения испытаний покрытия сварных стыков трубопроводов в трассовых условиях

1 Внешний вид покрытия

Внешний вид покрытия оценивают визуально без применения увеличительных средств.

2 Величина нахлеста защитного покрытия сварного стыка на заводское покрытие

Величина нахлеста защитного покрытия на заводское покрытие измеряется по обе стороны от сварного стыка с помощью шаблона или линейки металлической по ГОСТ 427, с точностью ±1 мм.

3 Толщина покрытия

Для измерения толщины могут быть использованы любые толщиномеры, предназначенные для измерения неферромагнитных покрытий на ферромагнитной подложке с точностью ±5 %.

Толщина сформированного покрытия определяется как среднее арифметическое значение не менее чем из восьми измерений толщины, выполненных по двум сечениям по периметру зоны сварного стыка. Толщина покрытия над усилением сварного шва определяется как среднее арифметическое значение из четырех измерений, выполненных по периметру усиления сварного шва.

4 Испытания покрытия на диэлектрическую сплошность

Испытания покрытия на диэлектрическую сплошность проводят искровым дефектоскопом постоянного тока с погрешностью испытательного напряжения не более 5 %.

Контролю подлежит вся поверхность защитного покрытия в зоне сварного стыка трубопровода.

Искровой дефектоскоп должен быть заземлён.

5 Определение адгезии покрытия

5.1 Адгезию покрытий на основе термоусаживающихся манжет к стали и к заводскому покрытию определяют не ранее чем через 24 ч, но не позднее, чем через 72 ч после нанесения при температуре поверхности покрытия (20±5) °С.

Адгезию к стали и к заводскому покрытию при температуре поверхности (20±5) °С определяют методом отслаивания полосы покрытия под углом (90±5)° по ГОСТ 411 (метод А). Величину усилия отслаивания измеряют с помощью цифровых адгезиметров или других приборов, обеспечивающих точность измерения ±1 Н. Приборы, применяемые для проведения испытаний, должны иметь климатическое исполнение, соответствующее условиям окружающей среды. Ширина отслаиваемой полосы должна составлять от 10 до 20 мм, участок, на котором производится отслаивание покрытия – не менее 50 мм, а скорость отслаивания – (10±3) мм/мин.

Измерение адгезии должно производиться в трех сечениях: к поверхности металла (одно сечение) и к заводскому покрытию (два сечения) каждой трубы. Для труб диаметром 720 мм и более измерения производятся в каждом сечении в трех точках, соответствующих 12, 3 и 9 ч.

За результат испытаний принимают среднее арифметическое значение адгезии, полученное на каждом сечении. При получении хотя бы одного результата измерения адгезии ниже нормативного стык бракуется и подлежит переизоляции.

Таблица 8. Минимальная толщина покрытия зоны сварных стыков в зависимости от типа покрытия и диаметра трубопровода

Рис.9 Вид качественной изоляции стыка.

Приложение: Таблица толщин и длин манжет «ТИАЛ-М» в зависимости от Ø труб.

диаметр трубы,

мм

Длина манжеты «ТИАЛ-М»,

8.Ремонт изоляционного покрытия.

В ремонтные материалы фирмы «ТИАЛ-М» входят:

– лента «ТИАЛ-Р» (для изготовления заплат);

– ремонтный заполнитель «ТИАЛ-З»;

– плавкий карандаш (применяется для ремонта незначительных повреждений).

Плавкие карандаши и заполняющая лента используются для заполнения дефектов изоляции.

Нагреть ремонтируемый участок полиэтиленового

покрытия до температуры +105…115оС газовой горелкой.

Удалить поврежденную изоляцию при помощи ножа или

При наличии на поверхности загрязнений, обезжирить

незащищенный участок стыка и прилегающее к нему

покрытие на расстоянии 100 мм растворителем

(ацетон -626, уайт-спирит, или бензине (БР-1,Б-70)).

При пробое покрытия до металла удалить следы ржавчины

с ремонтируемого участка. Обработать при помощи

металлической щетки или абразивной бумаги

зернистостью R40 • R60,поверхность трубы,

примыкающую к зоне установки заплаты на 75 мм

с каждой стороны до появления легкой шероховатости.

Для удаления пыли и иных инородных материалов

протереть сухой ветошью или продуть воздухом обработанную поверхность. Качество очистки изолируемых поверхностей проверяют внешним осмотром. На изолируемой поверхности не должно быть острых выступов, заусениц, задирав, капель металла, шлака, флюса, копоти, грязи, влаги, масла, ржавчины и окалины. Очищенная поверхность должна иметь светло-серый цвет.

РЕМОНТ ПЛАВКИМ КАРАНДАШОМ

Быстрыми движениями горелки подогреть зону ремонта для

Читайте также Подбор размера (диаметра ДУ) крана исходя из размеров трубы

удаления влаги до температуры +60 оС. Использовать пламя

слабой интенсивности для подогрева изоляции и нанесения

ремонтного материала. Поверхность должна быть без копоти,

что достигается регулировкой горелки;

Подогреть плавкий карандаш до текучего состояния;

Подогреть карандаш и зону ремонта одновременно, при

этом распределяя карандаш по дефекту. Допускаются

небольшие воспламенения карандаша;

Заполнить дефект расплавленным карандашом до полного

покрытия. После этого слегка подогреть массу на дефекте

для придания гладкой поверхности;

Убедиться, что ремонтный материал полностью заполнил

дефект с небольшим избытком.

Размотать рулон и отрезать в размер требуемое количество

Быстрыми движениями горелки подогреть зону ремонта для

удаления влаги (стальную поверхность трубы – до

температуры +60оС, заводскую изоляцию до +100оС).

Использовать пламя слабой интенсивности для подогрева

изоляции и нанесения ремонтного материала;

Нанести ремонтный заполнитель на стальную и

полиэтиленовую поверхность трубы (на изолируемой

поверхности не должно быть острых выступов, заусениц,

задирав, капель металла, шлака, флюса, копоти, грязи, влаги,

масла, ржавчины и окалины. Очищенная поверхность должна

иметь светло-серый цвет.)

Нагреть его газовой горелкой, заполнить дефект шпателем

и равномерно (толщиной не менее 0,5 мм) размазать

шпателем по полиэтиленовой поверхности,

прилегающей к зоне дефекта на расстоянии 75 мм.

Для лучшего нанесения заполнителя периодически

подогревать его слабым пламенем горелки для придания

Отрезать заплату нужного размера от рулона. Заплата должна

перекрывать заводское покрытие на 40-50 мм с каждой

стороны. Подогреть зону ремонта плюс 50 мм с каждой

стороны для удаления влаги.

Нагреть клеевой слой ленты «ТИАЛ-Р» до появления

блеска клеящего слоя;

установить ленту «ТИАЛ-Р» на ремонтируемый участок трубы

так, чтобы клей ленты «ТИАЛ-З» выступал из под неё на

расстоянии не менее 20 мм. Нагреть нанесённую ленту

легким пламенем газовой горелки и прикатать роликом,

выкатывая из-под неё сгустки клея и пузыри воздуха.

9.ТРЕБОВАНИЯ ОХРАНЫ ТРУДА

- ОБЩИЕ ТРЕБОВАНИЯ ОХРАНЫ ТРУДА

1.1. Изолировщик трубопроводов выполняет работы по изоляции трубопроводов; осуществляет приготовление грунтовок и битумных мастик; в работе использует ручной инструмент, приспособления, средства защиты.

1.2. При работе изолировщика трубопроводов опасными и вредными производственными факторами, которые могут привести к несчастному случаю на производстве, являются следующие:

– возможность травмирований: неогражденными вращающимися и движущимися частям оборудования при случайном прикосновении к ним; острыми кромками, заусенцами, шероховатостью на поверхности оборудования, инструмента; при неосторожном, неумелом обращении с инструментом или его неисправности;

– возможность поражения электротоком при нарушении правил электробезопасности;

– недостаточное освещение, неудовлетворительные метеорологические условия, запыленность воздуха в рабочей зоне;

– повышенные уровни шума и вибрации при работах совместно с механизмами;

– возможность ожогов при случайном прикосновении к горячим поверхностям.

1.2.1. При работе с газовыми горелками персонал , работающий с огнеопасными материалами, содержащими токсичные и легколетучие вещества, должнен быть проинструктирован об их свойствах, правилах техники безопасности, обучены безопасным методам и приемам работ, иметь разрешение (допуск) для работы с ними.

К проведению работ допускаются лица не моложе 18 лет, прошедшие медицинский осмотр, инструктаж по технике безопасности и получившие соответствующее разрешение ведомственной комиссии.

1.2.2. Каждый работник предприятия находящийся на месте производства работ обязан пройти противопожарный инструктаж и сдать зачет по пожарно-техническому минимуму, знать и выполнять инструкции по пожарной безопасности.

1.3. Порядок допуска изолировщика трубопроводов к самостоятельной работе:

1.3.1. К работе изолировщиком трубопроводов допускаются лица не моложе 18 лет, прошедшие медосмотр, обучение, проверку знаний безопасности труда и безопасных методов работы, стажировку на рабочем месте в течение 2-14 рабочих смен под руководством опытного работника и проинструктированные по охране труда и пожарной безопасности.

1.3.2. Изолировщик должен допускаться к работе только после прохождения:

– вводного инструктажа по охране труда;

– инструктажа по технике безопасности непосредственно на рабочем месте. Инструктаж на рабочем месте должен проводиться также при каждом переводе изолировщика на другую работу или при изменении производственных условий.

Проведение инструктажа должно быть оформлено документально.

1.3.3. Изолировщик через каждые три месяца должен проходить повторный инструктаж по безопасным методам работ.

1.3.4. У изолировщика ежегодно должны быть проверены знаний правил техники безопасности. Изолировщик, показавший на проверочных испытаниях неудовлетворительные знания, не должен допускаться к самостоятельной работе.

1.4. Изолировщику полагаются по Нормам следующие индивидуальные средства защиты:

– комбинезон х/б, ТУ 17 РСФСР О6-7495-77;

– наколенники брезентовые (на вате);

– ботинки кожаные, ТУ 17-О6-112-85;

– рукавицы брезентовые, ГОСТ 12.4.О1О-75;

На горячих работах и при работе в мокрых грунтах:

– костюм брезентовый вместо комбинезона х/б;

На наружных работ зимой дополнительно:

– куртка и брюки х/б на утепляющей прокладке,

ГОСТ 12.4.О84-8О, тип Б;

– валенки, ОСТ 17-337-79.

1.5. Находясь на территориях предприятия и вне их, следует выполнять общие меры безопасности, производственной санитарии, личной гигиены, требования пожарной безопасности, а также Правила внутреннего трудового распорядка предприятия.

- ТРЕБОВАНИЯ ОХРАНЫ ТРУДА ПЕРЕД НАЧАЛОМ РАБОТ

2.1. Приступая к работе после длительного перерыва (болезни, отпуска и т.д.), а также при получении работ, не входящих в круг обязанностей изолировщика, необходимо получить от руководителя работ дополнительный инструктаж по охране труда.

2.2. Правильно надеть полагающуюся по Нормам чистую и исправную спецодежду, спецобувь. Застегнуть рукава, чтобы не было развевающихся и свисающих концов одежды. Волосы убрать под головной убор. Не держать в карманах одежды металлические предметы с острыми концами. Брюки следует носить навыпуск.

Получить инструктаж по правилам пользования и простейшим способам проверки исправности средств индивидуальной защиты, а также пройти тренировку по их применению.

Читать статью Теплоизоляция трубопроводов.

Изолировщик не допускается к работе без предусмотренных в Типовых отраслевых нормах средств индивидуальной защиты, в неисправной, неотремонтированной, загрязненной специальной одежде, а также с другими неисправными средствами индивидуальной защиты.

2.3. Подготовить исправные средства индивидуальной защиты в соответствии с воздействующими вредными факторами производства.

Перед употреблением защитные очки осмотреть на отсутствие царапин, трещин и других дефектов, при обнаружении их очки следует заменить исправными.

Респиратор перед применением осмотреть на отсутствие проколов, разрывов полумаски.

2.4. Получить задание от руководителя работ и соответствующую документацию. Ознакомиться с проектом производства работ и производственной инструкцией по выполнению работ и с правилами техники безопасности.

Не приступать к выполнению производственного задания, если неизвестны безопасные способы его выполнения.

2.5. Подготовить рабочее место к безопасному ведению работ – убрать лишние предметы, освещение должно быть достаточным и без слепящего действия.

Удалить посторонних лиц из зоны работы.

В местах переходов через каналы и траншеи должны быть устроены мостики шириной не менее О,8 м с перилами.

2.6. По окончании работы работники обязаны:

очистить рабочее место от мусора и отходов строительных материалов;