Сварка или резьбовое соединение что лучше

Резьба или сварка: лучший вариант соединения при замене батарей

При замене радиаторов отопления собственнику жилья приходится решать непростой вопрос, какое соединение подводящих труб лучше: резьбовое или сварочное. В первом варианте трубы монтируются к приборам с помощью резьбы и фитингов. Во втором случае элементы привариваются или припаиваются с использованием сварочного оборудования.

Так какой же способ лучше? Сама постановка вопроса неверна, так как сварка и резьба создают примерно одинаковые по надежности соединения труб. Кроме того, данные варианты монтажа, выполненные профессионально, не влияют на качество прогрева батареи, срок службы прибора и его тепловые характеристики. Более корректно говорить об особенностях сварки и резьбы и в соответствии с ними выбирать наилучший для конкретной ситуации способ соединения.

Применение резьбового соединения обладает рядом следующих достоинств:

- просто выполнить демонтаж радиатора отопления. Трубы не нужно резать, достаточно открутить их от прибора;

- позволяет повысить безопасность монтажных/демонтажных работ. Не требуется использовать сварочные аппараты;

- стоимость резьбового монтажа в некоторых случаях ниже, чем услуги профессионального сварщика.

Однако, несмотря на такие преимущества резьбового соединения, сварочный способ монтажа пользуется заслуженно большей популярностью. Причин здесь несколько:

- Количество соединений. При создании сложной конфигурации отопительной системы при резьбовом методе потребуется множество переходников, тройников, муфт. За герметичностью всех этих соединений придется следить. Однако при газосварке с трубогибом можно не использовать дополнительные фитинги.

- Экономия времени. Для замены радиатора на резьбовых соединениях потребуется предварительно снять замеры, изготовить подводку и только после делать монтаж. Сварочный метод позволяет (при необходимости) сразу приступить к работам.

- Долговечность соединения. Резьба боится гидроударов, вибраций и механических нагрузок. Сварочное соединение высокого качества имеет большую устойчивость к таким факторам. Кроме того, срок эксплуатации у нее больше в 2–4 раза по сравнению с резьбой.

- Возможен скрытый монтаж труб в стенах. Трубы на резьбовых соединениях не рекомендуется закрывать, так как возможны протечки из-за нарушения герметичности фитингов. Сварочные соединения не имеют таких проблем, поэтому трубы можно без опасения прятать за отделкой.

Резьба против сварки

Сварные соединения в нашей стране традиционно считаются одним из самых надежных методов монтажа трубопроводов различного назначения. Веселый розовощекий сварщик, сидящий верхом на огромной трубе магистрального газопровода, во времена СССР был одним из образов «строителей коммунизма», символом развития промышленности и страны. А вот советского сантехника чаще изображали в юмористическом журнале «Крокодил» – с разводным ключом, красным носом и бутылкой «Столичной» в кармане. В самом деле, сверкающий огнями процесс сварки всегда достаточно зрелищен, а резьбовые соединения при всей их практичности совсем не так «романтичны».

Как бы то ни было, сегодня к резьбовым соединениям у отечественных специалистов порой замечается предвзятое отношение. Решение о выборе того или иного типа соединения зачастую принимается заказчиками и проектировщиками трубопроводов исходя не столько из объективных технических или экономических факторов, сколько в зависимости от субъективных предпочтений и личного опыта. Попробуем с помощью экспертов разобраться, когда сварка является единственно возможным вариантом и когда резьбовые соединения более предпочтительны.

«Выбор типа соединения зависит от многих факторов, в числе которых материал и диаметр труб, назначение трубопровода, особенности его прокладки по объекту, дополнительные ограничения по пожарной безопасности и еще множество других нюансов, – считает Николай Казанцев, главный инженер монтажно-строительной организации ООО «МСУ 4».

Так, существуют специфические задачи, для которых резьбовые соединения не считаются лучшим решением, например, если эксплуатация трубопроводов проходит при экстремальных давлениях, температурах или в коррозионно-активных средах.

«Мы работаем преимущественно с трубопроводами очень высокого давления и отдаем предпочтение сварочным соединениям труб, так как считаем их более стойкими, не подверженными коррозии, – делится своим опытом Евгений Мазур, инженер-технолог строительно-монтажной компании ЗАО «Кислородмонтаж». – Поскольку надежность каждого соединения имеет большое значение, мы пользуемся только техникой проверенных производителей, например, сварочными аппаратами Kemppi. На каждое сварочное соединение разрабатываются специальные технологические карты с подробной цепочкой выполнения действий по сварке». Однако многие специалисты сходятся во мнении, что при решении более ординарных задач предпочтительнее использовать именно резьбовое соединение.

Читайте также: Стол верстак для сварки

«Резьба необходима там, где предусмотрено обслуживание или периодическая замена тех или иных компонентов системы. Классический пример – радиаторы и конвекторы в системе отопления. Здесь резьбовое соединение гораздо более оправданно и удобно, – говорит Михаил Сапрыгин, начальник участка строительной компании «Гарант». – В тех же случаях, когда к трубопроводу не предусмотрен доступ (подземная или канальная прокладка), и на магистральных трубопроводах большого диаметра однозначно доминируют сварные соединения».

Диаметр трубопровода, как выясняется, зачастую является одним из важнейших факторов выбора в пользу того или иного вида соединений. «В моей практике максимальный диаметр трубопроводов, для которых использовались резьбовые соединения, – 70×80 мм. В основном это системы пожаротушения и некоторые другие области», – сообщил Анатолий Асмолов, главный сварщик компании «Кислородмонтаж».

«Резьбовые соединения целесообразны при диаметре трубы до полутора дюймов (38 мм), если мы говорим о стальных трубопроводах, – утверждает эксперт компании General Heating. – Для полимерных труб этот диаметр может быть и больше. Но полностью отказаться от резьбовых соединений невозможно даже в случае монтажа труб из полипропилена – пусть 90% соединений будут сваренными, переходные фитинги для подключения оконечных приборов все равно будут на резьбе».

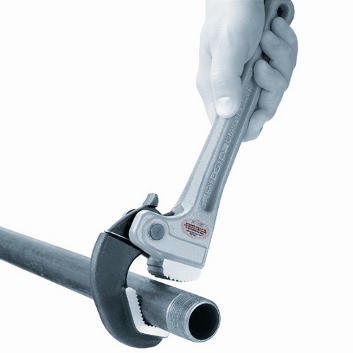

Рациональность применения резьбовых соединений на полимерных трубах большого диаметра подтвердил и Михаил Сапрыгин («Гарант»): «Мне встречались трубы из ПНД (полиэтилена низкого давления) диаметром 100 мм, соединяющиеся резьбовым способом. Однако для качественного соединения труб такого диаметра необходим безупречный инструмент, в частности ремешковые ключи».

Как полагает эксперт компании General Heating, проблема соединения труб большого диаметра на резьбе часто сопряжена с отсутствием необходимого оборудования, способного обеспечить соосное соединение без перекоса.

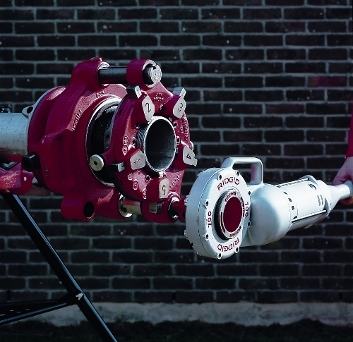

«Благодаря современному инструменту возможности применения резьбовых соединений значительно расширяются, – считает Андрей Макаров, директор российского подразделения компании RIDGID, ведущего мирового производителя профессионального инструмента для монтажа и эксплуатации трубопроводов. – Например, электрический клупп RIDGID 700 способен с помощью переходника и комплекта головок нарезать резьбу на трубах большого диаметра, вплоть до 4 дюймов (100 мм). Мы также выпускаем широкий спектр ключей (прямых, с самозахватом, цепных) для труб диаметром до 18 дюймов (457 мм). Благодаря надежности и эргономичности некоторым из них даже добавляют характеристику «легендарные». Есть также ремешковые ключи, предназначенные для удержания полированных и тонкостенных труб (до 7 дюймов). Захват обеспечивает нейлоновый ремень с полиуретановым покрытием. Такой ремень чрезвычайно бережно относится к поверхности захватываемой трубы, не оставляя следов и царапин, однако прочность захвата при этом не снижается».

Когда сварка нежелательна?

Следует принимать во внимание, что производство сварочных работ, в зависимости от того, какой именно тип сварки используется (газовая, электродуговая и т.п.), всегда потенциально опасно, так как сопряжено с риском возгораний, поражения рабочих электрическим током, отравления токсичными газами, повреждением глаз и кожных покровов человека.

Прежде всего во многих случаях нежелательно (или даже прямо запрещено правилами противопожарной безопасности) производить сварку внутри помещений, в окружении горючих конструкционных и отделочных материалов. Наличие открытого пламени, случайные искры или раскаленная окалина – все это может стать причиной возгорания. Нарушение правил проведения сварочных работ считается одной из самых частых причин пожаров на строящихся или реконструируемых объектах. Сообщения о таких происшествиях появляются в СМИ с пугающей регулярностью. Например, не далее как в начале февраля 2012 года из-за нарушений правил сварочных работ на территории аэропорта Тувы полностью выгорел ангар со стоящими в нем самолетами. Особенно уязвимы в этом отношении здания старой постройки, с деревянными перекрытиями, в которых могут проводиться работы по санации и реконструкции инженерных систем.

Читайте также: Основные средства защиты от тока при сварке

При монтаже в труднодоступных местах также далеко не всегда есть возможность «подлезть» к трубе сварочным электродом или газовой горелкой. К тому же бывают ситуации, когда к месту работ невозможно доставить сварочный трансформатор, баллон с газом или протянуть провода. Бывает, что на объекте, где идет монтаж трубопровода, нет электроэнергии.

Стоит затронуть и вопрос контроля качества монтажа трубопроводов. На промышленных объектах (например, в нефтехимической и нефтегазовой отраслях) для контроля качества сварных швов используются рентгеновские или ультразвуковые дефектоскопы – дорогие и сложные приборы, для управления которыми нужны операторы с высокой квалификацией. Для систем тепло- и водоснабжения или пожаротушения в жилых и коммерческих зданиях применение таких высокотехнологичных методов проблематично. Здесь чаще качество монтажа и наличие дефектов определяется только визуально и гидравлическими испытаниями (опрессовкой под повышенным давлением). Если в сварном шве обнаруживается течь, приходится спускать воду и варить заново, что увеличивает время, затраченное на монтаж. Причем нет гарантии, что это же или одно из многих других сварных соединений не потечет через день, неделю или месяц. А в случае применения резьбовых соединений достаточно всего лишь подтянуть соединение, не сбрасывая воду из системы.

Скорость и качество – есть нюансы?

Стоит упомянуть такой аспект, как скорость монтажа, который может иметь решающее значение при больших объемах работ и узких временных рамках. По мнению экспертов, при прочих равных условиях монтаж трубопроводов с помощью резьбовых соединений происходит по крайней мере вдвое быстрее, чем с помощью сварки.

Разумеется, это утверждение справедливо лишь при наличии высококвалифицированных монтажников, а также качественных и удобных инструментов для монтажа резьбовых соединений. «Сложившееся мнение о том, что резьбовые соединения не слишком надежны и трудоемки, корнями уходит в советское прошлое, когда качественного инструмента попросту не было. Неудобный и погнутый трубный ключ, тупые плашки для нарезания резьбы, засаленный ватник и тусклое подвальное помещение – вот антураж сантехников тех лет. Конечно, в таких условиях и с такой экипировкой о качестве и скорости монтажа резьбовых соединений не могло быть и речи. Однако с приходом на российский рынок инструментов авторитетных производителей с мировым именем ситуация кардинально изменилась», – заявляет Андрей Макаров (RIDGID). «Мы предпочитаем инструменты для монтажа резьбовых соединений от иностранных производителей – они надежнее, качественнее и удобнее, – утверждает Николай Казанцев (МСУ 4). – Для профессионалов пригоден только профессиональный инструмент и оборудование, а такие вещи не могут стоить дешево».

«Ахиллесова пята» резьбовых соединений – это необходимость уплотнения резьбы для исключения утечек. Только при качественном и герметичном долговечном уплотнении резьбовые соединения могут успешно конкурировать со сварными. Традиционно для уплотнений резьбовых соединений трубопроводов применялся натуральный материал – чесаный лен, в народе – «пакля». Еще не так давно его для большей герметичности смазывали масляной краской или олифой. Особенно обработка масляной краской рекомендовалась для труб горячего водоснабжения и отопления, так как это позволяет добиться лучшей герметичности, препятствует сползанию льна с резьбы при затяжке и предохраняет от коррозии.

«Сегодня мы по-прежнему используем для уплотнения резьбовых соединений лен, однако на смену масляным краскам пришли более удобные силиконовые герметики», – делится опытом Игорь Дикарев, специалист подмосковной строительной компании «Дачный Дом». Такой сплав традиционных и современных технологий герметизации, как оказалось, используют многие монтажники. «Лен, промазанный уплотнительной пастой Unipak, – самое лучшее уплотнение резьбового соединения труб, – считает Михаил Сапрыгин («Гарант»). – Лен оказывается практичнее и надежнее новомодных материалов типа ленты ФУМ». Впрочем, среди специалистов немало почитателей и современных уплотнительных материалов. «Лен как уплотнитель уходит в прошлое, – считает Юрий Ельчанинов («Вотеком»). – Мы в своей работе пользуемся нитью Tangit Unilock – она очень неплохо себя зарекомендовала».

Читайте также: Журнал выполненной работы по сварке

В заключение стоит отметить, что технологии сегодняшнего дня предлагают немало вариантов соединения трубопроводов помимо резьбы и сварки. Медные трубы сращиваются с помощью пайки, полипропиленовые – с помощью сплавления (иногда этот процесс тоже называют сваркой, но он не имеет ничего общего с классической сваркой). Металлопластиковые трубы сочленяются с помощью цанговых зажимов, без применения какой-либо дополнительной аппаратуры. Кроме того, для систем пожаротушения, вентиляции и кондиционирования применяются муфтовые соединения, очень популярные на Западе и незаслуженно обойденные вниманием проектировщиков в нашей стране (во многом из-за малого распространения специального инструмента, например, желобонакатчиков). Однако старое доброе резьбовое соединение благодаря современному точному оборудованию и удобному качественному инструменту становится все более надежным, а привлекательность этого метода в глазах специалистов и монтажников только растет.

Когда лучше использовать резьбу, а когда сварку в монтаже отопления квартир

Сварные соединения исторически в России считались самыми надежными. Они активно использовались для соединения труб и радиаторов во всех многоквартирных домах нашей страны. Но сегодня методы резьбовых соединений успешно конкурируют с ними и даже выигрывают по некоторым характеристикам.

Выбор соединения для монтажа системы отопления

Вообще, несмотря на кажущееся преимущества резьбы, есть ситуации, когда без сварного шва не обойтись. Иногда требуется шов повышенной прочности, которую резьбовое соединение дать не может. Сварку используют:

- при наличии экстремального давления в трубах,

- при слишком низкой или слишком высокой температуре,

- в коррозионно-активных средах.

Только вот в стандартной системе отопления квартир не наблюдается перечисленных условий. Поэтому специалисты с уверенностью заявляют, что резьбовое соединение — самый оптимальный на сегодняшний день вариант соединения труб и радиаторов отопления.

Чем же так хорош данный метод? Рассмотрим его основные преимущества.

Преимущества резьбового соединения

- Простота демонтажа и монтажа. Для установки системы отопления больше нет труднодоступных мест в квартире, не нужен виртуозный сварщик, который сможет разместить аппарат и выполнить свою работу в условиях ограниченного пространства. Процесс разборки так же прост — никакой резки труб.

- Небольшое время выполнения работ. Выбирая резьбовое соединение, Вы тратите на монтаж системы отопления времени на 60-70% меньше, чем в случае со сваркой.

- Простота алгоритма проверки качества. Оценить целостность системы можно только опытным путем — запустить воду. При обнаружении подтеканий нужно снова сливать жидкость и приступать к сварке снова. А вот резьбу в таком случае достаточно просто затянуть и проблема будет решена.

- Безопасность. Каким бы профессионалом ни был сварщик, его работа всегда сопряжена с опасностью. Особенно когда речь идет о закрытом помещении. Образующиеся в процессе работы так называемые окалины могут иметь небольшой размер и попадать в различные щели. Будучи незаметными для глаза, они могут спровоцировать возгорание. И от этого не застрахован никто.

- Внешний вид соединения. Сварочные швы невозможно скрыть, а они представляют собой неэстетичные неровности и шероховатости. Резьбовые соединения представляют собой аккуратные и ровные формы, которые удачно гармонируют с новыми радиаторами.

- Цена. Монтаж системы отопления методом резьбового соединения обойдется дешевле, причем Вы вполне можете сэкономить не одну тысячу рублей.

Решать, конечно, Вам. Но если перед проведением основных работ, Вы станете свидетелем того, как сложно демонтируются сварные конструкции, помните, что ситуация может повториться. И тогда через все трудности придется проходить снова.

Если Вы уже определились со способом монтажа, то, наверняка, скоро у Вас появятся новые радиаторы и долгожданное тепло. Компания «Теплый дом» с удовольствием возьмет всю самую сложную работу на себя. Мы работаем для Вас и надеемся, что делаем это хорошо.

Если Вам требуется дополнительная консультация по оказываемым сантехническим услугам, напишите или позвоните нам:

+7 (499) 391-08-10

+7 (965) 143-33-44

на калькуляторе можно произвести расчет монтажа под ключ самостоятельно

Бесплатный выезд замерщика!

Соединение труб отопления

Резьбовые соединения наносятся на трубы, а также на соединительные и отводные фитинги. Но простота и надежность соединения любых трубопроводов с применением нарезки все же не обеспечивает полной его непроницаемости. Поэтому обязательным дополнением является герметизация труб во всех местах резьбовых стыков. Только такое сочетание позволяет создать надежное соединение.

Резьбовые фитинги различного назначения

Виды и условия герметизации

Изолировать стыки при прокладке труб необходимо для разных типов трубопроводов. Исключение составляют только сварные соединения, но в этом и их недостаток – они неразъемные. А стыки с применением резьбы позволяют легко заменить поврежденный участок или вставить новую обвязку.

Поэтому герметизация необходима для резьбовых соединений труб:

- водоснабжения горячей и холодной воды,

- газопроводов,

- отопления.

На практике резьба используется в магистралях малого диаметра – во внутренних разводках дома и в квартире, загородных коттеджах и при прокладке сетей к отдельно стоящим строениям с малым потреблением воды и газа. Для труб водоснабжения и отопления большого диаметра применяются фланцевые соединения и сварка.

Читайте также: Утепление кирпичных стен – материалы и монтаж

Вентиляционные магистрали, как правило, имеют большое сечение и изготавливаются из тонкостенного листа или гофрированных труб. Поэтому резьбовые соединения в них не используются, но герметизация стыков все же необходима.

При выборе способа герметизации трубных соединений требуется учитывать их свойства и условия, в которых они будут функционировать:

- Внешняя температура среды и внутренняя носителя в трубопроводе. Некоторые виды герметиков теряют свои свойства при повышенной температуре или на морозе.

- Давление в магистрали. Жидкие изоляторы могут выдавливаться из соединения при большом напоре.

- Диаметр трубы.

- Итоговая прочность соединения. Это усилие, необходимое для разборки изолированного стыка в случае его ремонта или перемонтажа.

- Экологическая безопасность. При прокладке трубопроводов для питьевой воды нельзя применять вещества, способные выделять токсичные соединения.

Большинство средств и веществ, применяемых для герметизации, по этим параметрам укладываются в диапазон, необходимый для стыковки бытовых трубопроводов. Но особенно тщательный выбор необходим при герметизации стыков газовых труб. Нарушение герметичности в водяных магистралях заметно с самого начала по следам протечек в местах соединений. Газовые утечки не проявляют себя визуально, и могут оставаться необнаруженными длительное время.

Фурнитура, методы стыковки

Для соединения труб между собой выделяют два способа:

- сваривание стык встык;

- применение фурнитуры.

К фурнитуре относятся фитинги для стальных труб отопления и фланцы. Рассмотрим каждое изделие отдельно. Фитинги бывают различной формы (прямые, под углом в 90 градусов, крестовины и прочее). Главное – это метод их соединения с контуром:

- резьбовой;

- приварной;

- зажимной.

Резьбовое соединение является разъёмным. Приварные фитинги, соответственно, неразъёмный вид соединения. Они не имеют резьбы, и система отопления из стальных труб соединяется посредством электрической, или газовой сварки. Зажимная фурнитура практически не отличается от аналогов для пластиковых систем, за исключением некоторых дополнительных деталей, таких как:

- прижимное кольцо – не путайте с зажимным (цангой);

- эластичное уплотнительное кольцо.

Конструкция зажимного фитинга

Зажимные фитинги не дают надежного соединения и применяются как временная мера. Такой стык очень чувствителен к механическим нагрузкам и может дать течь. В этом случае все преимущества стали просто сводятся на нет.

Фланцы – это соединение, которое состоит из двух колец. Они скрепляются между собой болтами, а к контуру могут крепиться либо резьбой, либо сваркой. Также есть отличия в их поверхности, она может:

- иметь ободок;

- быть плоской;

- иметь паз или шип;

- иметь канавку для уплотнительного кольца.

Этот вид соединения является разборным и применяется для изделий, диаметр которых превышает 5 см.

Способы герметизации резьбовых соединений

По применяемы материалам различают заполнение пространства между витками резьбы твердыми материалами или пастообразными герметиками.

Нормативами рекомендуется применять пасты для условных проходов до 65 мм. Для твердых изолирующих материалов строгих ограничений нет.

Рассмотрим основные варианты герметизации резьбы на трубопроводах.

Сантехнический лен

Намотка льняных прядей на резьбовые витки применяется давно, и до сих пор считается надежным способом герметизации. Но он же и самый сложный в работе. Последовательность действий:

Читайте также: Душевой поддон из плитки своими руками: Инструкция +Фото и Видео

- на резьбу наносятся насечки, чтобы материал не проскальзывал при намотке;

- лен от пучка отделяется небольшими прядями,

- первый виток наматывается крестообразно, чтобы зафиксировать его на резьбе;

- после намотки всего материала, поверх него наносится олифа или водонепроницаемая паста.

Без опыта работы с этим материалом намотка часто получается неаккуратной, с торчащими прядями льна. Вдобавок легко перепачкать детали и руки накладываемой смазкой. Но основная проблема – необходимо заложить в витки нужное количество льна. Если его будет мало – герметичность со временем нарушится. При большом слое затяжка соединения будет проходить с трудом, а наворачиваемые фитинги из некачественного материала могут лопнуть.

Намотка льняных прядей на резьбу

Лента ФУМ

Эту фторопластовую пленку можно назвать уплотнителем для дилетантов. Работа с ней не предполагает никаких сложностей, поскольку она легко укладывается в витки резьбы. Только в самом начале приходится удерживать ленту от проскальзывания. Мягкость фторопласта позволяет не сильно заботиться о количестве намотанной ленты. Даже при избыточной намотке фитинги наворачиваются на резьбу без особых усилий. А если все сделано по правилам, то соединение можно проводить руками, без применения ключей. Но обратной стороной такой легкости является вероятность ослабления соединения.

- простота в обращении,

- химическая стойкость,

- невысокая цена.

- из-за невысокого качества затяжки не рекомендуется для резьб диаметром свыше дюйма (25 мм),

- не допускается применение при условии вибраций на трубопроводе,

- при больших температурных перепадах происходит нарушение герметизации.

Удобна для применения на трубах водо- и теплоснабжения в домашних условиях.

Лента ФУМ в катушке и намотке на резьбу

Сантехническая уплотняющая нить

Фактически сочетает в себе преимущества льняного и ленточного уплотнений. Изготавливается из синтетических материалов, пропитанных дополнительным герметизирующим составом. Также удобна при намотке, как и ФУМ-лента, но гораздо прочнее нее. При необходимости можно даже немного отвернуть и снова довернуть соединительный элемент – герметичность от этого не нарушится.

Есть особенности работы с ней:

- намотка ведется не по канавкам резьбы, а немного наискосок;

- для удержания нити в нужном положении необходимы насечки на резьбе,

- первые два витка резьбы оставляются свободными, а на последних двух нить наматывается с дополнительным уплотнением;

- количество оборотов для правильного уплотнения зависит от диаметра трубы и указывается в инструкции.

Температурная стойкость, надежность и герметичность соединения с уплотняющей нитью допускают герметизацию ею не только труб отопления, но и газовых стыков.

Из твердых резьбовых уплотнителей она считается самым надежным. Конечно, если не пользоваться дешевыми подделками. Самым популярной маркой является нить Tangit Uni-Lock.

Намотка уплотняющей нитью

Жидкие герметики

Такие составы для герметизации заполняются в резьбовые канавки соединяемых труб и фитингов. После нанесения они не затвердевают, а остаются в пастообразном состоянии, обеспечивая непроницаемость жидкости или газа по резьбе. Обычно в состав входят добавки, предохраняющие металл от ржавчины.

Главный недостаток таких паст – невозможность их применения в магистралях с высоким давлением. Напор жидкости или газа постепенно выдавит мягкую субстанцию из резьбовых зазоров.

Легкость соединения по такому герметику оборачивается тем, что оно без усилий же отвинчивается. Поэтому стыки на жидких герметиках необходимо контролировать и своевременно подтягивать.

Читайте также: Фитинги для радиаторов отопления: разновидности соединительных элементов и особенности монтажа

Нанесение жидкого герметика на резьбу

Анаэробные герметики

Сложные полимерные соединения, сохраняющие текучие свойства на воздухе. Как и незатвердевающие пасты, легко наносятся на резьбовые канавки. После этого соединение затягивается без усилий. При контакте с металлом в отсутствии воздуха в зазорах происходит трансформация вещества, и оно затвердевает, обеспечивая герметизацию и надежность стыка. Основное требование перед нанесением – металл соединения должен быть очищен от ржавчины и тщательно обезжирен.

Различаются по степени крепости затвердевшего состава:

- Средняя фиксация (Medium). Обычно выпускается синего цвета. После схватывания обеспечивает надежное соединения, но поддающееся механической разборке. Руками его развинтить вряд ли получится, а ключами – вполне.

- Сильная фиксация (Strong). Имеет красный цвет. Образуемое им соединение практически неразборное, так как в обычных условиях даже с помощью гаечных ключей оно не поддается при отворачивании. В отличие от сварки, разобрать его можно после сильного нагрева. Поэтому такой тип герметика не находит применения в бытовых магистралях.

Анаэробный герметик средней силы на резьбе

Не рекомендуется применять сильный вариант для соединений металлических труб с полимерными. При необходимости разборки стыка нагрев может деформировать пластиковый участок соединения.

Уплотнение прокладками

Прокладка, упирающаяся в торец трубы, также может герметизировать стык. Прижим осуществляется накидной гайкой или соединительным фитингом. Саму нарезку при этом можно не герметизировать, хотя иногда для подстраховки ее тоже обматывают уплотнителем. Резиновые колечки постепенно вытесняются современными прокладками из фторопласта и других полимерных материалов.

Не все резьбовые соединения можно герметизировать таким способом. Состыковать две трубы между собой с применением прокладок затруднительно. Но подключение кранов, смесителей или гибких подводок через полимерные кольца очень удобно.

Резьбовые соединения с прокладками

Герметизация бытовых воздуховодов

Вентиляция в квартирах и загородных домах проводится тонкостенными элементами. Зачастую воздуховоды делаются прямоугольного сечения или из гофрированной трубы. Резьба на таких соединениях невозможна. Поэтому герметизация вентиляционных стыков осуществляется другими способами:

- через фланцы,

- наложением бандажа,

- раструбным методом с вставлением одного воздуховода в другой.

Фланцевое соединение чаще всего используется для воздуховодов некруглого сечения. Герметизация проводится с применением прокладок из мягкого материала, например, пористой резины. Форма прокладки должна повторять сечение воздуховода.

При других способах пустоты, образующиеся после стыковки воздуховодов, заполняются мастиками, по своим температурным характеристикам соответствующими условиям эксплуатации воздушной магистрали. Иногда стык воздуховодов обматывают самоклеющейся лентой.

Бандажные хомуты, применяемые для стыковки круглых воздуховодов

Стыковка труб из металла и пластика

Популярность полимерных труб в бытовых магистралях зачастую требует их подсоединения к уже имеющимся трубам из металла. Для этого используют специальные переходники. Наиболее распространенные из них — фитинги под названием «американка» или «ниппель».

Переходник-американка состоит из двух частей. На одном конце металлической части нанесена внешняя или внутренняя резьба, в зависимости от типа нарезки присоединяемой трубы. На другом конце – внешняя нарезка. Вторая часть из пластика, заканчивающаяся накидной гайкой с внутренней резьбой. Обе части соединяются между собой при наворачивании гайки на резьбу металлического элемента. Герметизация стыка – через уплотняющую прокладку внутри накидной гайки.

Переходник-американка, соединяющий металл и пластмассу

Первой частью переходник ввинчивается в соединяемую металлическую трубу, а выходной патрубок приваривается методом полимерной сварки к трубопроводу из пластика.

Ниппель-фитинг – полимерная втулка, внутрь которой впаяна металлическая часть с нарезкой. Она обеспечивает стык со стальной трубой, а сама втулка приваривается к пластиковому трубопроводу.

Виды муфт

Муфта компрессионная соединительная представлена на рынке широким ассортиментом моделей из разных материалов. В первую очередь они классифицируются по конструктивным особенностям:

- прямые;

- угловые;

- тройные;

- крестовые.

Затем разделение происходит на группы по типу соединений:

- с цангами одинакового диаметра;

- с разным сечением на концах;

- для стыковки металлических и пластиковых труб;

- для соединения трех и четырех труб.

В зависимости от функциональных характеристик муфты бывают:

- соединительные;

- переходные с разных диаметров;

- переходные с разного вида труб;

- для монтажа сантехнической арматуры;

- глухие.

К этой же группе многие относят тройники и крестовины, которые являются разновидностью соединительных фитингов.

Главная отличительная особенность компрессионных муфт от аналогичных изделий — способ крепления. Установка не требует сварных этапов процесса монтажа, в результате чего стыковку можно в любое время рассоединить. Такие модели стали спасением при монтаже магистралей из труб, на которых невозможно нарезать резьбу или сварить концы.

Источник https://umelyeruki.ru/svarka-ili-rezbovoe-soedinenie-chto-luchshe/

Источник https://moj-mir-otkrytok.ru/radiatory/soedinenie-trub-otopleniya-2.html