Литьевые машины

Тайвань Метиз Альянс имеет уже более 40-летний опыт работы в индустрии оборудования для литья под давлением, которое отличается высокой технологичностью, автоматизацией процесса производства. Эти машины предназначены для литья под давлением сплавов металлов (алюминия, цинка) и пластмассы (термопластавтоматы).

Литьё металлов под давлением — способ изготовления отливок, при котором сплав приобретает форму отливки, быстро заполняя пресс-форму, сплав под высоким давлением от 7 до 700 МПа формируется в нужную форму. Этот способ применяется для сплавов цветных металлов (на основе цинка, алюминия, меди, магния, сплав олово-свинец) из-за их низкой температуры плавления, а также для некоторых сталей и пластмассы. Изделия могут быть массой от десятков граммов до десятков килограммов.

ГАРАНТИЯ И КОНТРОЛЬ КАЧЕСТВА ЗАВОДА-ИЗГОТОВИТЕЛЯ

Литьевое оборудование Тайвань Метиз Альянс становится сердцем любого производства, и может быть сопряжено со всеми необходимыми периферийными устройствами: печами, роботами, лубрикаторами, измерительными приборами, вытяжками, станками для снятия заусенцев, ножницами и конвейерными лентами.

Все литьевые машины (Тайвань Метиз Альянс) проходят тщательную проверку перед отгрузкой.

После доставки, они настраиваются обслуживающим персоналом, который также заботиться о послепродажном сервисе.

Инженерный отдел постоянно изучает новые решения для выпуска самых современных машин в плане корпуса, механики, смазки, инжекционных и закрывающих клапанов, электрических и электронных компонентов.

Код ТНВЭД: 84543000

Параметры контроля качества литьевых машин

- Тестирование усилия зажима пресс-формы.

- Тестирование усилия инжекции, центрование траектории инжекции.

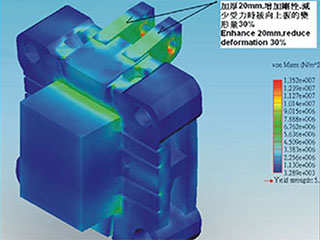

- F.E.A анализ подвижной/неподвижной подштамповой плиты оборудования.

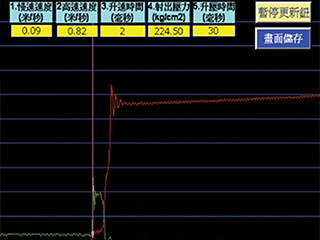

- Тестирование системы SPC-кодировки каждого впрыска, записи данных файлов Excel на SD карту .

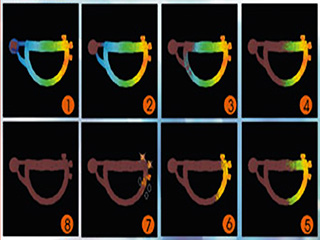

- 3D проектирование и симуляция процесса работы пресс-форм, тестирование цифровой системы управления.

РЕФЕРЕНЦ ЛИСТ КОМПОНЕНТОВ ЛИТЬЕВОГО ОБОРУДОВАНИЯ

| НАИМЕНОВАНИЕ КОМПОНЕНТОВ ОБОРУДОВАНИЯ |

ФИРМА ПРОИЗВОДИТЕЛЬ |

СТРАНА ПРОИСХОЖДЕНИЯ |

|---|---|---|

| Датчик скорости инжекции | Panasonic | Япония |

| Инвертор (для AL/SPV) | FU JU | Япония |

| Реле | Finder или IDEC | Япония |

| Аварийный конечный выключатель | OMRON | Япония |

| Гидравлический рукав | YOKOHAMER | Япония |

| Пневматический клапан | IFM или FESTO | Германия |

| Бесконтактный переключатель | IFM | Германия |

| Датчик положения выталкивания | NOVA | Германия |

| Датчик положения инжекции | ELGO | Германия |

| Датчик гидравлического давления | WIKA или IFM | Германия |

| Датчик давления | WIKA | Германия |

| Фотоэлектрический датчик | IFM | Германия |

| Гидравлический насос | TOKIMIC Bosch Rexroth |

Япония Германия |

| Сальник | N.O.K B+S |

Япония Германия |

| Программируемый логический контроллер | P.L.C. MITSUBISHI Beckhoff |

Япония Германия (опция) |

| Переключатель операций | T.E. Siemens |

Франция Германия |

| Контактор с электродвигательным приводом | T.E. Siemens |

Франция Германия |

| Электромагнитный клапан | VICKERS Rexroth |

Англия / США Германия |

| Охладительный клапан пресс-формы | LEGRIS | Франция |

| Гидравлический фильтр | M.P. | Италия |

| Сенсорный экран | DELTA | Тайвань |

ПРИМЕНЕНИЕ ЛИТЬЕВЫХ МАШИН

Литьём под давлением изготавливают:

- детали автомобильных двигателей (в том числе алюминиевые блоки, детали карбюраторов);

- детали сантехнического оборудования;

- детали бытовых приборов (пылесосы, стиральные машины, телефоны);

- ранее — детали печатных машинок.

- также литьё под давлением используется при производстве компьютеров.

ТЕХНИЧЕСКИЙ ПРОЦЕСС ЛИТЬЯ ПОД ДАВЛЕНИЕМ

Литейные машины разделяют на два вида — с горячей и холодной камерой прессования.

ЛИТЬЕВЫЕ МАШИНЫ С ГОРЯЧЕЙ КАМЕРОЙ ПРЕССОВАНИЯ

Сплавы на основе цинка, как правило, льются в машинах с горячей камерой прессования. Камера погружена в расплав. Под относительно слабым давлением сжатого воздуха или поршня расплав из камеры вытесняется в пресс-форму.

ЛИТЬЕВЫЕ МАШИНЫ С ХОЛОДНОЙ КАМЕРОЙ ПРЕССОВАНИЯ

Такие машины используются для литья под давлением алюминиевых, магниевых, медных сплавов. Литьё в пресс-формы происходит под давлением от 35 до 700 МПа.

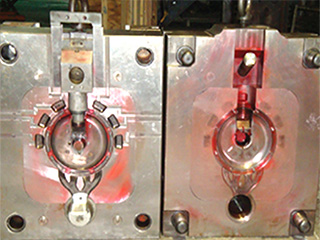

ПРЕСС ФОРМА (ОСНАСТКА) ЛИТЬЕВОГО ОБОРУДОВАНИЯ

Литейные формы обычно изготавливаются из стали. Оформляющая полость формы выбирается подобной наружной поверхности отливки, однако учитываются искажения размеров. Пресс-форма содержит также выталкиватели и подвижные металлические стержни, образующие внутренние полости изделий.

Пресс-формы изготавливаются на дорогостоящем оборудовании с предварительной 3D симуляцией процесса

(Обновите Ваш интернет-браузер при невозможности просмотра видео)

(Обновите Ваш интернет-браузер при невозможности просмотра видео)

Литьевые машины

Литьевая машина предназначена для литья изделий из пластмасс под высоким давлением. Это самое востребованное оборудование для переработки пластика и различных термопластов: полиамида, полистирола, полиолефинов, полиэфиров, полифениленоксидов.

В термопластавтоматах и литьевых машинах производится около половины штучных изделий из пластмассы. Из них больше половины изготавливается методом литья под давлением.

Рис.1. Литьевая машина от компании «ИМСТЕК».

Особенности литьевого оборудования

Инжекторно-литьевые машины выпускаются в горизонтальном, вертикальном и угловом исполнении.

Горизонтальные машины с вертикальными разъемными формами и горизонтальным впрыском наиболее удобны и функциональны. Отличаются высокой производительностью. Имеют усилие смыкания до 6000 тонн.

Вертикальные имеют горизонтально расположенные разъемы и вертикальный впрыск. Используются в производстве небольших деталей, в том числе с армирующими элементами.

На станках с угловым расположением узлов создаются крупногабаритные изделия сложных форм, которые невозможно производить в обычных машинах. Бывают с горизонтальным узлом впрыска и вертикальным разъемом пресс-форм, или вертикальным впрыском и горизонтальным разъемом формы.

Рис. 2. Схематичные изображения горизонтальных, угловых и вертикальных литьевых машин.

Разновидности машин

Выпускается огромная линейка литьевых машин различного назначения, которые подразделяются на универсальные, специальные, машины для микролитья и лабораторные устройства.

По назначению термопластавтоматы литьевые бывают универсальными, специальными, лабораторными и для микролитья.

- Универсальные станки используются для изготовления широкой линейки изделий в литьевых формах.

- В специальных машинах создаются нестандартные изделия. Эти машины являются основными узлами сложных технологических линий.

Инжекционная литьевая машина и принцип ее работы

Инжекционно-литьевая машина предназначена для изготовления изделий различных конфигураций с разной толщиной стенок. Конструкция машины состоит из различных узлов и модулей:

1) Приемного бункера, куда подаются подготовленные гранулы твердого пластика.

2) Модуля пластификации и впрыскивания, предназначенного для расплава и подачи сырья под высоким давлением в литьевые пресс-формы. Узел состоит из червячного механизма, различных шнеков и цилиндров, ленточного нагревателя.

3) Пресс-форм для литья пластмасс, состоящих из подвижной матрицы и неподвижного пуансона, закрепленных на специальных плитах и образующих между собой полость.

4) Узла смыкания, который с помощью электрического или гидравлического механизма замыкает пресс-форму перед впрыскиванием в него полимерного сырья.

5) Гидравлического механизма, состоящего из регулирующих и распределительных клапанов, насосов, силовых цилиндров и выталкивающего привода, удаляющего готовые изделия из пресс-форм.

6) Автоматического узла управления, позволяющего устанавливать рабочие параметры литья и контролировать весь технологический процесс. Все стадии образуют повторяющийся технологический цикл. Продолжительность его зависит от вида сырья, конфигурации, размеров и толщины стенки изделий.

Основные технические характеристики

- Объем впрыска. Показатель зависит от параметров изготовляемых отливок.

- Скорость впрыска. Определяет скорость подачи полимерного сырья в пресс-форму. Зависит от скорости перемещения шнека, его диаметра и мощности машины.

- Усилие смыкания форм. Этот показатель влияет качество отливаемых изделий и экономичность литья. При слабом запирании формы может образовываться облой.

Кроме того, габариты изделия зависят от максимального расстояния между плитами матрицы и пуансона, хода подвижной плиты.

Основные производители

Современные производители предлагают горизонтальные, вертикальные и угловые литьевые машины с усилием смыкания от двадцати до шести тысяч тонн.

Рис. 3. Литьевая машина Servo E.

Все оборудование имеет сертификаты качества и подробные инструкции на русском языке.

Советы по выбору

Выбор литьевых машин зависит от вида сырья, требуемого количества и ассортимента изделий из термопластов.

Широкую линейку литьевых машин предлагает компания «ИМСТЕК».

Являясь дистрибьюторами крупных китайских и тайваньских производителей, поставляем машины и комплектующие по заводским ценам.

Заказывайте литьевые машины по телефону, каналу обратной связи на нашем сайте или пишите на электронную почту.

Поможем выбрать подходящее оборудование и пресс-формы для литья. Осуществим поставку ТПА, настройку и пусконаладку машин. Рассчитаем необходимый объем сырья. Обучим ваших технических специалистов. Обеспечим гарантийное и послегарантийное сопровождение.

Оборудование для литейного производства

Для того чтобы наладить успешное литейное производство сегодня, необходимо современное литейное оборудование, которое обеспечит высокую технологичность, продуктивность и экономичность всех производственных процессов.

В литейных цехах разных отраслей промышленности используется оборудование общего применения и специализированное технологическое оборудование, необходимое исключительно для литейного производства.

Непосредственно литейным оборудованием являются:

- Плавильные печи.

- Литейные машины.

- Заливочные устройства, механизмы, манипуляторы, средства транспортирования и системы управления, датчики предназначенные для изготовления отливок

- Литейные автоматы, установки, комплексы.

- Ковши литейные.

К общему оборудованию относятся

- Аспирационные системы,

- Смесители,

- Тиристоры,

- Трансформаторы,

- Конденсаторы,

- Различные типы конвейеров,

- Монорельсовый транспорт,

- Крановое хозяйство,

- Подъемники,

- Системы бункеров,

- Питатели,

- Магнитные сепараторы,

- Вентиляционные,

- Калориферные установки.

Современное литейное оборудование значительно отличается от оборудования прошлого. В основном это установки с программным обеспечением, механизированные, автоматизированные системы, использующие высокие и высокоточные технологии в производстве.

Плавильные печи

Основным литейным оборудованием является плавильная печь. Она производится из высокопрочной стали, с использованием теплоизоляторов и огнеупорных материалов повышенной стойкости.

По способу литья печи делятся на индукционные, элекродуговые, газовые и муфельные. Рассмотрим устройство и принцип работы каждой из них отдельно.

Индукционная плавильная печь

См. на рис. 1 а. Построена на принципе экономичного индукционного нагрева — расплавления металла в результате прохождения через него вихревого электрического тока. Электромагнитное поле создается посредством индуктора.

Печь состоит из плавильного тигеля, сделанного из огнеупорного графита, куда помещается металлическая шихта. Тигель, как правило, имеет цилиндрическую форму. Он находится внутри индуктора, который подключен к источнику переменного тока.

Благодаря явлению электромагнитной индукции за счет теплового воздействия электромагнитного поля, шихта нагревается и расплавляется.

Одним из преимуществ индукционных печей является высокая гомогенность (однородность) сплава, которая достигается благодаря электродинамической циркуляции, перемешивания во время индукционного плавления. Это один из самых быстрых способов плавки.

Имеют преимущества в быстроте процесса, малой загрязненности воздуха, экономичности. Тигли графитовые (для бронзы, латуни, меди золота, серебра), чугунные и стальные (для алюминия) или керамические (для чугуна, стали)

В зависимости от объема расплавляемого материала и размера тигля, индукционные плавильные печи делятся на:

- Индукционные печи от 5 до 200 кг для золотодобывающей, инструментальной и ювелирной промышленности, стоматологии, художественной и экспериментальной плавки. Самые мобильные печи для плавки золота, серебра, платины, цветных и черных металлов. ИПП-15,25,35,45,70,90,110,160 (в цифрах указана мощность печи) имеют массу от 34 до 130 кг и способны перерабатывать от 5 до 200 кг металла.

- Индукционный печи от 100 до 1000 кг для плавки цветных металлов. Максимальная температура 1400 °C . Свойства аналогичные, увеличивается размер печи и объем тигля.

- Индукционные плавильные печи от 100 до 20 000 кг. Используются для плавки стали, чугуна, иногда цветных металлов токами средней частоты. Это печи производственного назначения, которые используются на металлургических промышленных предприятиях. Например, в производстве стального проката. Их производительность до 150 тысяч тонн сортового проката в год.

Индукционные печи позволяют быстро переходить от одного вида сплава к другому, делать перерывы между процессами, удобны в обслуживании и эргономичны, имеют большие возможности для автоматизации процессов.

В печи может быть создана любая атмосфера (нейтральная, окислительная, восстановительная) и любое давление. Возможность управлять плавкой, регулировать мощность и нагрев тигля позволяет использовать разные режимы работы для разных сплавов.

Высокое значение удельной мощности на средних частотах позволяет достичь высокой производительности печи.

Электрическая дуговая плавильная печь

См. на рис. 1 б. Металл нагревается электродугой переменного или постоянного тока, которая возникает между тремя цилиндрическими графитовыми электродами и металлическим шихтом.

Такие печи вмещают от 0,5 до 400 тонн металла. Внутри цилиндрической печи используется футировка основным или кислым кирпичом. Во время плавки технологически осуществляется покачивание и перемешивание металла.

В дуговой печи используется

- Плавка шихты из легированных отходов без окисления, в этом случае удаляется сера, проводится диффузное раскисление с помощью ферросилиция, молотого кокса, алюминия. И получают легированные стали.

- Плавка на углеродистой шихте с окислением. В качестве шихты – старый чугун, стальной лом, электродный лом, кокс, известь. Во время плавления происходит окисление под воздействием воздуха. Затем месь раскисляют осаждением и диффузным методом, алюминием и силикокальцием. Таким образом выплавляют конструкционные стали.

Электрическая дуговая печь используется для производства жаростойкой, инструментальной и конструкционной высококачественной углеродистой и легированной стали .

Газовые плавильные печи

См. на рис. 1 в. Тепло образуется от горения газово-воздушной смеси, с помощью которого нагревается жаростойкий тигель, в таких печах плавят алюминий, медь, олово, драгоценные металлы, свинец. Газовая печь позволяет достичь максимально точного температурного контроля, что важно для выплавки цветных и ценных металлов.

Муфельная печь

См. на рис. 1 г. В муфельной печи используется защитный материал муфель, который выдерживает температуру не больше 950 °C. Это ограничивает сферу применения.

Современные машины для литья

В соответствии со способом прессования в камере машины для литья делят на два вида:

- Литейные машины с горячим прессованием. Под слабым давлением поршня или сжатого воздуха камера погружается в горячий расплав, который вытесняется в пресс-форму. Так отливаются сплавы с цинком.

- Литейные машины с холодным прессованием.Тут используется высокое давление. Используются преимущественно для медных, магниевых и алюминиевых сплавов.

Использование современных способов автоматизации процесса литья, позволяет создать машины высокой точности и качества сплавов. Рассмотрим это на примере нескольких современных машин для литья алюминия.

Наклоняющиеся литейные машины – новейшее технологическое решение с точным заполнением формы и полным контролем над дозированием и поведением расплава с помощью электрического сервопривода. Стержни вставляются автоматически или вручную.

После закрытия заливается расплав. Сервопривод контролирует движение, наклон, процесс литья качанием, предупреждает перекос при открытии формы.

Машина обеспечивает идеальный доступ к форме, эргономичность и для заполнения формы, и во время очистки (гидравлический способ выталкивания компонента).

Машины для литья головок цилиндров

Литейная форма закрывается актюаторным элементом стационарного характера после того, как туда вставлены стержни. Алюминий заливают в форму, после усадки форма открывается, деталь извлекается.

Литейная машина вновь готова к заливке. Все происходит быстро, очень удобно, точно. Кабели и настройки надежно защищены, ремонт очень простой, доступ к форме идеальный.

Конструкция прочная, максимально функциональная для проведе

ния четких последовательных операций.

Литейные машины для 3х форм

В литейных машинах используется метод гравитационного литья с единовременным участием 3 форм. Значительно повышается продуктивность и эргономичность процесса, зона обслуживания минимальна, все происходит на одной машине: и установка стержней, и заливка, и извлечение отливок

Для отлива алюминия используются роторно-линейные машины, работающие под низким давлением и стабилизированным заполнением за счет регулируемого наклона формы, а также машины с противодавлением, использующиеся для создания высококачественных отливок из алюминия, где под давлением находится печь и пресс-форма внутри, создается перепад давлений, значительно повышающий качество продукции. Это еще более автоматизированный и оптимизированный, по сравнению с гравитационным, способ литья, который используется для отливок с прочными равномерно утолщенными стенками.

Литейные автоматы, установки, комплексы

В литейном производстве сегодня могут активно использоваться новейшие элементы автоматизации, которые представлены такими устройствами:

- Поворотными столами

- Литейными роботами

- Роботами манипуляторами

Современное литейное производство использует сегодня автоматизированные литейные комплексы

- Литейные карусели для крупносерийного и массового производства с поворотным столом, роботами-съемщиками отливок, роботами-установщиками стержней, конвейером охлаждения и плавильными печами.

- Роботизированная литейная ячейка состоит из литейных машин, стола для ручной установки стержней, робота литейного, робота, снимающего отливки, конвейера охлаждения, станции перемены захватов, плавильно-раздаточных печей.

- Литейная автоматизированная линия – комплекс, в который входят литейные машины, манипуляторы для транспортировки и установки стержней и пакетов, манипуляторы для извлечения и перемещения готовых отливок, роботы-съемщики, плавильно-раздаточные печи.

Ковши литейные

Литейные ковши – необходимый элемент литейного производства, который позволяет хранить, транспортировать и производить безопасную разливку расплавленного металла для дальнейшего литья.

Ковши перемещают на специальных тележках или с помощью гибкого производственного модуля. В общем, литейный ковш – это емкость для металла. Различаются ковши

- по форме (конические стопорные, барабанные, с чайниковым и обычным разливочным носиком

- по вместительности (от 25 кг до 12 тонн)

- способу разливки (через носик с помощью крана; расплавленный металл разливают через стаканы, расположенные снизу и закрытые стопором; поворотом через сливной край)

- способу управления (ручной – для ковшей до 160 кг, для ковшей от 250 кг до 10 тонн – с поворотным механизмом (редуктором и ограничителями), возвратно – поступательным приводом поворота, управляется ручным пультом на месте заливки.

- Способу передвижения (до 120 кг с помощью монорельса, свыше 12 т – с помощью крана и механизированного привода).

Литейное оборудование

В 2020 году выставка металлообработки в рамках ИННОПРОМ, которая проходит в Екатеринбурге с 7 по 10 июля, вновь соберет производителей и покупателей оборудования, представителей государственных ведомств и экспертов отрасли из 96 стран мира.

Самое масштабное промышленное мероприятие РФ традиционно привлекает внимание профессионального сообщества, СМИ и широкой общественности.

В 2019 году выставку посетило более 43 000 человек, а среди статусных гостей были президент РФ Владимир Путин, министры торговли и промышленности, главы регионов и послы государств-участников.

Смотреть представленное на выставке оборудование

Одним из ключевых разделов выставки станет блок «Материалы и оборудование для литья» во 2-м павильоне МВЦ «Екатеринбург-Экспо». Производители и дистрибьюторы высокотехнологичного литейного оборудования из России и других стран представят свои последние разработки участникам рынка, заинтересованным в модернизации, повышении качества и эффективности литейного производства.

Получить билет для посещения выставки

Литье является одним из древнейших способов металлообработки и изготовления металлических изделий.

Постоянное совершенствование технологий позволяет открывать новые возможности для применения этого метода производства в промышленности.

Поэтому данный раздел выставки металлообработки вызывает большой интерес у представителей концернов, заводов и производственных компаний из различных отраслей.

Изделия, полученные при помощи литья, широко применяются в следующих сферах:

- Легкое и тяжелое машиностроение;

- Станкостроение;

- ВПК и оружейное производство;

- Производство электроники и бытовой техники;

- Серийное производство металлических изделий;

- Медицина и протезирование;

- Челюстно-лицевая ортопедия и ортодонтия;

- Искусство, скульптура и ювелирное дело.

Технология литейного производства

Литье металла — это технологический процесс штучного или серийного производства изделий из металла с помощью заливки расплавленного до жидкого состояния металлического материала в литейную форму.

Заполнив все полости формы, металл охлаждается и переходит из жидкого агрегатного состояния в твердое.

После окончания процесса заготовка (отливка) приобретает цельность, прочность, конфигурацию и вид готового изделия.

Промышленные технологии литья металла:

- Статическая заливка;

- Литье под давлением;

- Непрерывное горизонтальное литье;

- Центробежное литье;

- Вакуумная заливка;

- Электрошлаковое литье и др.

Также технологии литья классифицируются по типу форм и способу получения готовых изделий.

Применяются способы литья по песчаным, оболочковым или многократным формам, по формам из холоднотвердеющих смесей, литье в землю или в кокиль, а также литье по ртутным замораживаемым или газифицируемым моделям.

В зависимости от способа получения отливок, необходимого размера и используемого материала для литья в технологическом процессе задействованы разные типы оборудования и вспомогательных материалов.

В экспозиции выставки ИННОПРОМ будут представлены станки, механизмы и агрегаты, обеспечивающие как полный цикл производства в автоматизированном режиме, так и отдельные этапы производственных задач.

Производители представят новые разработки и уже зарекомендовавшие себя модели — вы сможете сравнить технические характеристики и получить консультации по выбору оборудования для вашей продукции, масштаба производства и сопутствующих факторов.

Виды оборудования для литья:

- Литейные автоматы и комплексы;

- Линии горизонтального непрерывного литья;

- Литейные печи (вакуумные, индукционные, плавильные, прокалочные);

- Печи для спекания и выжигания (вакуумные, высоковакуумные, сверхтемпературные, вакуумно-водородные, вакуум-компрессионные, искрового плазменного спекания;

- Печи лабораторные для вакуумной пайки;

- Вакуумные печи для термообработки (отжига, азотирования, закалки в газовой или масляной среде, кристаллизации);

- Тигельные печи сопротивления (непрерывного или циклического типа);

- Стержневые машины различного типа и размера;

- Вибростолы;

- Формовочные смесители;

- Вспомогательные механизмы и устройства (кантователи, транспортирующие установки, оборудование для очищения отливок, химического анализа литья и др.)

Ассортимент продукции для литейного производства включает:

- Готовые формы;

- Металлы и сплавы;

- Фильтры для фильтрации расплавов;

- Трубки для отвода из литейных стержней газа;

- Литейные ковши.

Формы для литья

В производстве используются литейные формы однократного и многократного применения. К последним относятся формы из огнеупорной керамики, металла или графита. Самые распространенные типы многоразовых форм: кокили (закрытые литейные формы) и изложницы (открытые формы).

Металлические формы обычно выполнены из чугуна либо жароустойчивой стали, а для создания отливок из цветных металлов используются медные, латунные, гипсовые оболочковые формы или формы из диоксида кремния в порошковой субстанции.

Также распространены пресс-формы из легкоплавкого металла, которые применяются для литья стали, некоторых видов сплавов и драгоценных металлов. Для заполнения таких пресс-форм используется пластмасса, парафин или ртуть.

Металлы и сплавы для промышленного литья:

- Черные металлы (литейный чугун, чугун с шаровидным графитом, сталь);

- Цветные металлы (бронза, латунь, медь, титан, магниевые, алюминиевые и никелевые сплавы);

- Драгоценные металлы (золото, платина, серебро).

Также в процессе литья задействованы разнообразные расходные материалы:

- Исходные стержневые смеси;

- Огнеупорные основы для смесей;

- Формовочные составы (гипс, асбест, кварцевый песок);

- Добавочные компоненты, придающие смесям нужные свойства;

- Смолы и отвердители;

- Связующие композиции;

- Изолирующие пасты;

- Облицовочные материалы.

Не упустите шанс увидеть одну из самых масштабных экспозиций литейного оборудования на ИННОПРОМ в рамках выставки металлообработки в Екатеринбурге. Вход на мероприятие производится по единому электронному билету, который действителен в любой из 4-х дней мероприятия.

Зарегистрируйтесь на сайте и получите бесплатный электронный билет для посетителей, заполнив анкету в Личном кабинете.

Если вы хотите стать участником выставки и презентовать свой ассортимент литейного оборудования и материалов, отправьте организаторам заявку на участие в выставке.

Литейное производство: оборудование для литейной лаборатории и контроля литья металла

Литейное производство позволяет производить заготовки и детали различной конфигурации и массы. Получению готовых изделий предшествует множество операций, некоторые их которых происходят при высокой температуре, и предполагает работу с материалами в различных агрегатных состояниях: твердом, газообразном и жидком.

В литейном цехе используется разнообразное технологическое и транспортное оборудование, а получение качественных отливок невозможно без контроля различных параметров на всех этапах производства, поэтому оснащению лаборатории уделяется особое внимание. В арсенале этого подразделения предприятия должны быть приборы для проведения требуемых исследований, в том числе экспресс-анализа химического состава металлов и сплавов.

Технологический процесс литейного производства

Представление о технологии получения отливок дает возможность понять проблемы, которые стоят перед литейщиками. Контроль качества на каждом участке литейного цеха оказывает влияние на качество готовой продукции и производительность, поэтому снижение внимания на каким-либо этапе технологического процесса — недопустимая ошибка со стороны технологов.

Отдельные производственные процессы литейного производства представляют собой целостный технологический комплекс, который можно разбить на следующие основные этапы:

- Технологическая подготовка. Определяется способ получения отливки, разрабатывается ее чертеж, проектируется оснастка и технология.

- Изготовление формы. По чертежам осуществляется изготовление модели, стержней и оснастки, которые необходимы для формовки изделия. Процесс формовки происходит параллельно с плавкой сплава заданного химического состава и определенной температурой.

- Заливка и охлаждение. Литейные формы заливают расплавленным металлом с помощью ковша или литейной машины.

- Извлечение отливок и их обработка. После охлаждения отливки до определенной температуры ее удаляют из формы, а также извлекают стержни. Затем она подвергается обработке для придания товарного вида.

Основное технологическое оборудование

При рассмотрении структуры оборудования, входящего в состав литейного цеха, можно выделить специализированное оборудование и оборудование общего назначения. К первой группе относятся агрегаты, без которых невозможен основной технологический процесс — получение из металла готового изделия.

Механизмы, относящиеся ко второй категории, играют вспомогательную роль, и обеспечивают функционирование первых.

К ним относятся:

- подъемники,

- питатели,

- крановое хозяйство,

- бункеры,

- трансформаторы,

- конвейеры и ряд других.

Основное технологическое оборудование отличается большим разнообразием, и подбирается в соответствии со спецификой производства, особенностями номенклатуры изделий и материалов, используемых для их получения. Эта группа агрегатов требует более детального рассмотрения.

Литейные машины

В зависимости от способа прессования бывают литейные машины горячего и холодного прессования. Последние имеют довольно узкую специализацию, и предназначены для сплавов на основе меди, алюминия и магния.

Формовочное оборудование предназначено для получения литейных форм. Оно позволяет получать уплотненные формы и обеспечивает высокое качество отливок.

Ковши

Литейные ковши предназначены для транспортировки и разливки сплава в жидком состоянии. Они могут принимать различную форму, а их объем подбирается в зависимости от особенностей технологического процесса.

Система контроля качества

Получение качественной и конкурентоспособной продукции литейного производства невозможно без контроля на всех этапах различных характеристик и свойств материалов, используемых в технологическом процессе. Система контроля качества подразумевает:

- Контроль состава песка, определения технологических характеристик формовочных материалов и стержней применяются измерительные приборы разнообразных моделей.

- Контроль качества литья осуществляется различными неразрушающими методами исследования, которые позволяют определить соответствие изделий требованиям стандартов.

- Ведение плавки для получения сплава заданного химического состава — важнейшая задача, стоящая перед литейщиками. Для ее решения используются современные аналитические приборы — спектрометры, которые позволяют максимально оперативно с высокой степенью точности результатов выполнить анализ металла.

Спектральные анализаторы. Виды и требования к приборам

Особенности ведения технологического процесса в плавильных печах требует постоянного контроля химического состава на всех стадиях получения металла. Основные требования, предъявляемые к приборам, используемым для этих целей:

- экспрессность;

- высокая точность;

- возможность проведения контроля неразрушающими методами;

- простота проведения анализа;

- возможность автоматизации;

- приспособленность к эксплуатации в производственных условиях.

Оптико-эмиссионные анализаторы

На производстве находят широкое применение оптико-эмиссионные спектроскопы с искровым и дуговым возбуждением спектра (или их комбинацией), у которых рабочей средой служит аргон или воздух.

Наиболее простой из них — стилоскоп, который имеет невысокую стоимость и позволяет быстро проводить визуальный анализ химического состава металлов и сплавов.

Прибор не отличается высокой точностью, так как для регистрации спектра используется глаз оператора, поэтому литейщики прибегают к использованию более совершенных устройств, которые исключают недостатки стилоскопов.

К преимуществам современных оптико-эмиссионных приборов относят:

- Возможность обнаружения даже незначительных примесей в сплавах. Это имеет особенную важность в литейном производстве, так как для ведения плавки необходимо знать содержание таких элементов, как углерод, сера и фосфор.

- Высокая точность результатов исследования. Метод используется не только для экспресс-анализа, но и для проведения сертификационного анализа.

- Анализ осуществляется бесконтактным способом.

- Нет необходимости отбора массивных проб.

- Экспрессность. Фактор времени при получении в плавильной печи сплава заданного состава имеет исключительную важность.

Оптико-эмиссионные приборы требуют проведения калибровки. Потребитель получает устройство с загруженными аналитическими программами, что может привести к затруднению при работе со сплавом, имеющим неизвестный химический состав, который отличен от состава стандартного образца. Для получения точных результатов перед исследованием проба нуждается в подготовке.

Рентгенофлуоресцентные анализаторы

Рентгенофлуоресцентный анализ металлов и сплавов позволяет провести количественный и качественный анализ металлов и сплавов. Приборы отличаются компактными размерами и простотой использования.

Несмотря на универсальность, они не могут определять присутствие элементов с атомным номером менее 11.

Таким образом, РФА не позволяют определить содержание углерода в стали и чугуне — наиболее распространенных материалов для производства отливок.

Тем не менее, метод широко используется в литейном производстве, и дополняет АЭСА, благодаря ряду преимуществ:

- Высокая точность результатов исследований.

- Анализ проводится без разрушения образца.

- Низкий предел обнаружения.

- Простая пробоподготовка.

- Возможность анализа пробы много раз.

- Высокая производительность.

Интересные предложения для литейщиков

Рынок приборов для анализа металлов и сплавов, и других материалов насыщен различными моделями анализаторов, которые могут быть использованы в системе контроля качества литейного производства. Среди них можно найти стационарные, мобильные и портативные устройства, позволяющие решать различные аналитические задачи.

Искролайн 100

Искролайн 100 — настольный спектрометр для анализа химического состава металлов и сплавов. Способен распознавать более 70 элементов, в том числе углерод, серу и фосфор. Прибор используется для входного контроля, сертификационного анализа и экспресс-анализа плавки.

Искролайн 300

Искролайн 300 — атомно-эмиссионный спектрометр, относящийся к лабораторному классу. Прибор способен выполнять экспресс-анализ металлов и сложных сплавов на любых основах в диапазоне спектров 174–930 нм. Находит применение как для решения рутинных аналитических задач, так и проведения сертификационного анализа.

SciAps серия X

Эта серия портативных рентгенофлуоресцентных анализаторов оснащена инновационным аппаратным обеспечением, что позволяет проводить исследование любых проб. Библиотека-марочник насчитывает более 1200 марок с возможностью неограниченного расширения. Параметры прибора оптимизируются в автоматическом режиме.

СПАС-01

СПАС-01 — универсальный оптический эмиссионный спектрометр, который предназначен для решения различных аналитических задач. В состав оборудования входит генератор, способный работать в различных режимах. Прибор способен распознавать спектры в диапазоне 185 – 930 нм, что делает его незаменимым в лаборатории литейного цеха.

Оборудование для литейного производства — Справочник металлиста

Для того чтобы наладить успешное литейное производство сегодня, необходимо современное литейное оборудование, которое обеспечит высокую технологичность, продуктивность и экономичность всех производственных процессов.

В литейных цехах разных отраслей промышленности используется оборудование общего применения и специализированное технологическое оборудование, необходимое исключительно для литейного производства.

Непосредственно литейным оборудованием являются:

- Плавильные печи.

- Литейные машины.

- Заливочные устройства, механизмы, манипуляторы, средства транспортирования и системы управления, датчики предназначенные для изготовления отливок

- Литейные автоматы, установки, комплексы.

- Ковши литейные.

К общему оборудованию относятся

- Аспирационные системы,

- Смесители,

- Тиристоры,

- Трансформаторы,

- Конденсаторы,

- Различные типы конвейеров,

- Монорельсовый транспорт,

- Крановое хозяйство,

- Подъемники,

- Системы бункеров,

- Питатели,

- Магнитные сепараторы,

- Вентиляционные,

- Калориферные установки.

Современное литейное оборудование значительно отличается от оборудования прошлого. В основном это установки с программным обеспечением, механизированные, автоматизированные системы, использующие высокие и высокоточные технологии в производстве.

Машина стержневая

Применяется в цехах с серийным производством стержней из плакированных смесей.

Машина состоит из следующих компонентов:

- Нагреватели;

- Опорная часть, на которой крепится оборудование для литейного производства;

- Пневмооборудование; механизм, предназначенный для подачи воздуха и контроля заслонки;

- Пульт управления; позволяет контролировать все процессы;

- Затвор; в зависимости от выбранной позиции открытия или закрытия, используется для подачи смеси;

- Пескодувная головка; транспортирует смесь в модельную оснастку и уплотняет её;

- Защитные кожухи; выступают в роли предохранителя от внешнего воздействия;

- Гидрооборудование предназначено для своевременного перемещения нагревателя и пескодувной головки.

Согласно техническим характеристикам оборудования, окончательный вес выпускаемых стержней варьируется в пределах 300 грамм до 8-ми килограмм. Система способна проделать 20 циклов в течение 1-го рабочего часа. Стержневой ящик, в котором располагаются заготовки нагревается до температуры в 250 градусов.

Установка, со всеми элементами и дополнениями весит 590 килограмм. Рабочая площадь, на которой будет располагаться это оборудование, должна быть готова к такой нагрузке.

Литейная кокильная установка УКЛ-450

Популярная модель из нашего каталога, относящаяся к категории оборудования для литейного производства.

Механизм доступен в двух вариантах: зеркальная и прямая. Отличия незначительные, многие производители не обращают внимания на этот момент. Предназначение УКЛ-450 заключается в моментальном снятии и быстрой установке литейной формы, располагающейся на закрепленной плите.

В технических характеристиках прописано, что процесс открытия и закрытия плиты отнимает по 10 секунд времени. Установка работает с напряжением 380 Ват, выдавая стабильную частоту в 50 ГЦ.

Устройство отличается серьезными габаритами, в длину оно достигает 1780 мм, ширина равна 800, а высота ровно 1 метр. Вес механизма — 670 килограмм.

Литейная кокильная установка УКЛ-800

Данный вид оборудования для литейного производства пользуется большим спросом среди предприятий с высокими объемами выпускаемой продукции.

Из чего состоит:

- Основание; платформа, которая удерживает всю систему, на ней присутствуют механизмы, отвечающие за каждый отдельный процесс;

- Подрывной механизм предназначен для отрыва и подготовки стержня;

- Пульт управления находится снаружи и с его помощью производиться контроль над всеми внутренними процессами;

- Пневматическое оборудование выполняет задачи, связанные с подачей воздуха;

- Пневматические цилиндры располагаются на зафиксированных плитах, их действие направлено на обеспечение движения активных плит;

- Подвижные плиты — та часть системы, которая приводится в действие пневматическими цилиндрами;

- Стационарные плиты взаимосвязаны штангами-направляющими.

Механизм работает при наличии соответствующего источника питания и активности всех компонентов.

Принцип работы

После запуска системы, активизируются плиты подвижного типа с закрепленными на них кокилями. Оба пневматических цилиндра контролируются единственным распределителем. В стадию активности вступают обе плиты, в зависимости от уровня сопротивления движения, поочередность может меняться.

Далее постепенно повышается давление, вторая плита начинает двигаться и делает это до момента, когда кокиля обеих частей соприкоснуться. После того, как давление приближается к рабочему уровню, в систему заливается металл, после чего происходит процесс остывания отливки. Далее, после подрыва стержня плиты расходятся.

Установка для непрерывного литья вверх прутков припоя

Установка используется с целью получения прутков припоя. Достигается результат путем планомерного вытягивания вверх литьевых заготовок, выполненных из медного расплава и рубки их на равные части.

За основу оборудования взята цельная рама, включающая в себя остальные механизмы. Важным элементом считается устройство для рубки прутков, заранее определяется заготовка и по ней обрезаются остальные. Система управления находится снаружи, состоящей из пульта управления и шкафа.

Использование тянущей клети позволяет осуществлять плотный зажим заготовки. Еще один механизм со схожими задачами — это кронштейн фиксации кристаллизаторов.

Обращаем внимание, что в комплект не входят плавильные печи.

Технические характеристики

Размеры прутков: оборудование позволяет изготавливать изделия толщиной в 4,5,6 и 8 мм. Длина изготавливаемых изделий варьируется в пределах от 200 до 700 мм. За основу берется медный сплав.

Для того, чтобы произвести вытяжку прутка из системы, требуется от 0.2 секунд до 1-й. Скорость варьируется в зависимости от указанной мощности. Допустимый диапазон оборудования для литейного производства — это от 10 до 100 ГЦ.

Процесс рубки готового продукта под указанные критерии занимает 1.5 секунды.

Преимущество нашей компании — это качество товара, гарантия и приемлемая стоимость. Покупка современной техники для литейных работ повышает продуктивность и снижает нагрузку на рабочий персонал.

Представители нашей компании готовы проконсультировать вас и посоветовать качественную и подходящую продукцию, которая подойдет для решения поставленных производственных задач.

Производственное оборудование в Рф

Производственное оборудование – это комплекс устройств и машин, нужных для выполнения разных технологических операций с целью производства продукции.

Систематизация и цены на оборудование

Оборудование промышленное принято систематизировать последующим образом:

- По предназначению: спец (лишь для определенной отрасли – швейные, вязальные машинки и прочее), общее (многоцелевое – токарные, фрезерные, обрабатывающие станки и прочее).

- По типу действия на предмет: механическое (к данной группы относятся станки, которые делают механические операции – режут, затачивают, пилят), тепловое (употребляется определенный температурный режим – разные сушильные установки, печи), хим (для действия на объект употребляются хим вещества).

- По предназначению: транспортировочные машинки (погрузчики, сборочные потоки), движки (паровые машинки, гидротурбины и остальные), обрабатывающие (для обработки различных деталей и изделий), технологические (автоматические).

Анализ цен на производственное оборудование

Стоимость оборудования значительно варьируется: она зависит от вида машинки, ее предназначения, технических черт, наличия доп опций. Стоимость маленьких изделий для домашних мастерских и бытовых нужд начинается от 90 ₽ за шт. Средняя стоимость промышленного оборудования составляет 100000 ₽ за шт. Функциональные и крупногабаритные станки могут стоить до 3600000 ₽ за шт.

Производители и поставщики оборудования

Технологическое оборудование быть может механическим и автоматическим (например, станки ЧПУ). Домом стоят автоматические полосы, состоящие из нескольких частей.

Продажа электромонтажного инструмента КВТ, ЭМИ, Knipex, Gedore, Haupa, Weidmuller, Phoenix Contact, WERA, BESSEY Erdi, KLAUKE, SHTOK, BENNING, Weicon, VETTER, Greenlee, Jonnesway, Katimex,

От «временной литейной» до больших технологий: как на «Сатурне» развивают литейное создание

Литьё — одна из наистарейших технологий производства разных форм. За время её использования этот метод перетерпел серьёзные конфигурации. Проекты по модернизации литейного производства требуют времени, опыта, познаний и, основное, команды, которая могла бы воплотить их на высочайшем уровне. Как поменялась разработка за крайние годы? Могут ли остальные методы обработки материалов стопроцентно вытеснить литьё? Корреспондент «Черёмухи» Ира Рязанова побывала в литейных цехах ПАО «ОДК — Сатурн» (заходит в Объединённую двигателестроительную корпорацию госкорпорации «Ростех») и выяснила ответы на эти вопросцы.

Корпус № 49

С чего же начинали

Литейное создание возникло на рыбинском заводе ещё в годы Штатской войны, в 1918-м, когда необходимо было решать задачки по ремонту каров. Тогда на 3-ем Муниципальном авто заводе была устроена «временная литейная» — для металлического, медного и дюралевого литья.

Предстоящее массивное развитие технологии происходило уже опосля передачи компании в Муниципальный трест авиационной индустрии и переквалификации завода на создание авиадвигателей.

Экспериментировали с плавкой цветных металлов, изучали свойство формовочных земель — ведь вначале отливочные формы изготавливали из песчано-глинистой консистенции. Обученных рабочих не было — новичков учили прямо на производстве. Равномерно технологии совершенствовались, усложнялись. Помешала начавшаяся война: завод выслали в эвакуацию, а при возвращении оказалось, что здание литейного цеха пострадало от бомбёжек.

Опосля войны управление страны поставило задачку перед созданием: как можно быстрее вернуть мощности, наверстав упущенное. В конце 1940-х годов в связи с освоением новейшего мотора АШ-73ТК на авиационном заводе открыли цех четкого литья, равномерно увеличивалось и количество соответственного оборудования. Дюралевые детали и бόльшую часть деталей из магниевых сплавов отливали в кокиль — разборные многоразовые формы.

1971-й год

Оборудование усложнялось и совершенствовалось: литейные цеха получили новейшие печи с автоматической регулировкой температуры, для плавки жаропрочных сталей ввели высокочастотные установки. Равномерно участки, где применялся тяжёлый физический труд — формовка, выбивка стержней, обрубка и чистка литья, транспортировка шихты, загрузка плавильных агрегатов — становились механизированными. Предстоящее развитие литейного дела на предприятии было соединено с возникновением новейшего корпуса № 139: для производства литых лопаток требовалось спец создание. Корпус открыли в 1981-м году: по расчётам тут должны были выпускать до 700 тыщ лопаток в год.

1983-й год, корпус № 49

С приходом перестройки моторостроителям пришлось работать над структурной политикой компании: оптимизация управленческого аппарата востребовала объединения одних цехов и закрытия остальных. В 2012-м на «Сатурне» сделали 6 центров производственных компетенций (ЦПК), любой из которых аккумулирует принципиальное для компании направление, скопленные познания и опыт в данной области. Литейные цеха № 41 и № 49 вошли в состав ЦПК «Лопатки турбины» — тут сочетались самые современные технологии на базе высокопроизводительного оборудования и технологий русских времён. Если в 80-х годах XX века на заводе изготавливали 15 различных отливок, то в 2016-м номенклатурный перечень возрос до 2-ух тыщ единиц.

Интересно почитать: На степень физического износа оборудования влияет

49-й литейный

На вид литейный цех ничем не различается от других: длинноватые коридоры с переходами от 1-го помещения в другое. Сам процесс производства, естественно, имеет свою специфику. На первом шаге из керамики изготавливают стержни. Они предусмотрены для формирования внутреннего места будущей детали. Этот стержень позже зальют сплавом, сплав застынет, а стержень вытравят кислотой, таковым образом, выходит пустота подходящих размеров и подходящей формы.

Далее стержень запаивается в восковую форму, идентичную будущей детали — к примеру, лопатки турбины. Отдельные элементы соединяются в единую систему. От того, как буквально собран восковой макет, будет зависеть свойство конечного продукта. Позже заготовки покрывают специальной плёнкой в несколько слоёв, чтоб сформировать оболочковую форму, в которую и заливают сплав.

— Строго говоря, литьё начинается с производства даже не стержня, а математической модели, чертежа отливки, — ведает начальник корпуса № 49 Алексей Харитонов. — Принципиально и свойство начальных материалов — без этого ни одна разработка не спасёт от брака. Мы специализируемся на четком литье, другими словами опосля отливки профиль не обрабатывается.

Невзирая на то, что в крайнее время почаще молвят о цифровых разработках, спецы говорят: литьё не растеряет свою актуальность. Эта разработка дозволяет получить детали, устойчивые к действию больших температур, выдерживающие серьёзные перегрузки. Так что, невзирая на свою давнишнюю историю, литьё продолжает развиваться, подстраиваясь под запросы времени.

Цех новейших технологий

Новейший литейный корпус на 15.000 квадратных метров размещается в центре завода, на предприятии пока лишь готовятся к его праздничному открытию, но работа уже запущена. Снутри безупречная чистота: высочайшие потолки, широкие проходы, огромное количество окон и света. В просторных залах ещё не окончили устанавливать оборудование: где-то на полу видны прямоугольные углубления — так обозначают места для станков и машин.

— Этот цех выстроили «с нуля», — ведает начальник литейного цеха № 41 Артур Берестевич. — На данный момент место насыщается оборудованием. Тут будет применяться вакуумное литьё: установим две производственные полосы — направленной кристаллизации и равноосного литья. Это экологически незапятнанные технологии. Принципиально, что изделие стопроцентно приобретает требуемую форму в процессе отливки, другими словами следующая механическая обработка не требуется совсем. Аналогов этому производству в Рф нет.

Новейший литейный корпус № 41

Значимая часть технологических действий происходит в закрытых установках. Оборудование дозволяет делать полный производственный цикл, начиная от моделирования процесса литья и заканчивая всеми видами автоматического контроля. Механизированные полосы по нанесению глиняних покрытий и цифровому рентгену помогают стопроцентно оградить персонал от воздействия вредных производственных причин.

— Новейший цех представляет собой фактически замкнутую систему, где большая часть действий происходит снутри оборудования, — разъясняет основной инженер «ОДК — Сатурн» Максим Фёдоров. — Персонал работает на современном оборудовании, которое, сначала, ориентировано на понижение вредного действия на человека, а во-2-х, дозволяет буквально соблюдать технологию, сводя к минимуму возможность брака.

Оснащение новейшего литейного цеха по праву можно считать неповторимым. Его сделали специально по заказу «Сатурна»: спецы компании конкретно обрисовали требования. На базе этих характеристик сделали машинки для рыбинского производства.

— Оборудование для получения литья по оболочковым формам с направленной кристаллизацией и созданием монокристалла поставляют лишь две компании, обе — российские: «Электромеханика» (Ржев) и ВИАМ (Всероссийский научно-исследовательский институт авиационных материалов). На самом деле, они доработали, усовершенствовали обычное оборудование в согласовании с нашими запросами, — объясняет основной инженер.

На данный момент цех работает над выполнением заказов для штатской авиации, а именно — лопатки для SaM-146. Планируется, что к 2021-му году тут будут выпускать 450-500 тыщ лопаток в год. Но это не предел.

Интересно почитать: Пылесос для штробореза своими руками

— Мощности этого корпуса разрешают прирастить каждогодний показатель выпуска лопаток до 800 тыщ. Принципиально отметить: работая над проектом SaM-146, мы научились отливать практически готовый профиль лопаток, который фактически не надо механически дорабатывать. Это увеличивает скорость работы, обеспечивает достойное свойство конечного продукта, — объясняет Фёдоров. — Способности выявления изъянов литья в процессе технологического процесса так высоки, что можно не боясь утверждать: сделанные тут лопатки будут служить длительно, не подведут в работе.

Приобретение мини-литейного завода – готовый бизнес с резвым стартом

Что такое литье металлов и как на этом можно заработать

Литье – один из методов обработки разных металлов. С его помощью можно создавать предметы различного размера и конфигурации. Это более обычной и доступный метод, который осуществляется при помощи специального оборудования. На данный момент почти все производители дают стройку мини-завода «под ключ».

Мини литейный цех

Это означает, что будет разработан личный проект производственного комплекса, планировка расположения цехов, размещения оборудования, подведение всех нужных коммуникаций.

Почему прибыльно направить внимание на готовые комплексы «под ключ»? Поэтому что:

- производители буквально рассчитывают нужную производственную площадь;

- очень отлично располагают коммуникации;

- предоставляют полный диапазон услуг по наладке оборудования;

- приобретая завод «под ключ», можно сходу приступать к процессу производства.

Если выбор изготовлен в пользу такового комплекса, то последующим шагом в организации бизнеса будет поиск заказчиков. Изделия из литьевого сплава пользуются огромным спросом фактически во всех отраслях индустрии:

- станкостроении;

- авто отрасли;

- приборостроении;

- производстве бытовой техники;

- кораблестроении;

- производстве мед и стоматологического оборудования;

- ювелирном искусстве;

- изготовлении предметов декора дома и приусадебного участка;

- отрасли строй материалов.

А мини-завод – это автоматический комплекс: чтоб переключиться на новейший вид производимых изделий либо железных заготовок нужно только внести конфигурации в программный комплекс и сделать новейшие пресс-формы. А стоимость необычных деталей по персональному заказу в пару раз выше типового производства.

Еще одним преимуществом мини-заводов «под ключ», будет то, что они спроектированы так, что могут обрабатывать все виды металлов, в то время как крупномасштабные полосы имеют для этого отдельные цеха.

Какие виды сплава можно употреблять для работы

При помощи литейного оборудования можно создавать детали и заготовки из последующих видов сплава:

- чугуна;

- стали;

- меди;

- алюминия;

- бронзы;

- латуни.

Сталь – более всераспространенный сплав для производства разных деталей. На производственном оборудовании можно обрабатывать метал последующих марок:

- низколегированная;

- высоколегированная;

- углеродистая;

- легированная сталь.

Этот материал обширно употребляется в машиностроении и станкостроении благодаря своим высочайшим показателям прочности и пластичности. Не наименее популярны и изделия из чугуна. Больший спрос предоставляют мебельные компании, которые изготавливают чугунные элементы мебели и декора.

Отливки из стали 110Г13Л

Алюминий – один из самых всераспространенных видов сплава, он характеризуется податливостью к обработке, легкостью, а добавление в состав магния либо меди обеспечивает высшую крепкость изделию. Технологии современного оборудования разрешают отливать дюралевые детали и заготовки хоть какой трудности, конфигурации (массой от 100 гр и до нескольких тонн).

Методы литья

Зависимо от марки сплава, вида, размера, формы будущей отливки, выбирается более пригодный и экономически обоснованный метод литья. В истинное время есть около 50 методик, но более всераспространенными числятся последующие:

- литье в кокиль;

- литье под давлением;

- в песочные формы;

- по выплавляемым моделям.

Кокиль – модель-форма, в которую заливается расплавленный сплав, опосля остывания выходит готовое изделие. Это более пользующийся популярностью метод литья, но, он просит огромного профессионализма на шаге производства кокиля, так как тут принципиальна точность, ведь от свойства формы будет зависеть конечный итог.

Машинки для литья в облицованный кокиль

Для крупносерийного производства этот метод более выгоден, так как кокиль делается один раз, а эксплуатироваться может до нескольких тыщ. При литье в кокиль малая толщина стен детали обязана быть 3 мм, а масса изделия – от 20 г до 50 кг.

Интересно почитать: Какие обороты нужны для циркулярки?

Литье под давлением также один из фаворитных методов. Для него употребляют спец автоматические машинки. Для разных сплавов металлов употребляют либо способ низкого давления, либо высочайшего. Разработка легкая:

- сплав плавится в печи;

- подается под давлением в специальную пресс-форму, которая имеет очертания будущей отливки. Давление быть может в границах от 8 до 700 МПа;

- опосля остывания выходит готовое изделие.

Таковым методом можно создавать отливки с малой шириной стены – от 0,8 мм и массой от 4 г до 12 кг.

Литье в земельные либо песочные формы – один из более старых методов, но им удачно пользуются и по нынешний денек. Для начала изготавливают модель, при помощи которой делают отпечаток в песчано-глинистой консистенции. При всем этом следует предугадать припуски на следующую механическую обработку изделия. Сама модель быть может древесной, пластмассовой либо железной. Этот метод подступает для цельных и больших деталей, с его помощью можно отливать изделия массой до 40 т.

Составные элементы мини-завода и их технические свойства

Русская компания ООО «Эталон» дает организовать «под ключ» мини-литейный завод для воплощения литья сплава кокильным методом. Таковой комплекс может работать с алюминием, медью, сталью и их сплавами. На станках можно отливать изделия хоть какой формы и конфигурации благодаря способности без помощи других изготавливать формы-матрицы.

Литейная машинка компании KURTZ

В набор мини-завода «под ключ» заходит последующее оборудование:

- отражательная печь – она нужна для плавления сплава. Технические свойства:

- вариант энергоносителя – газ, электричество, отработанное горючее, солярка;

- энергопотребление – 1 баллон газа на 20 часов работы либо 30 кВт/ч;

- емкость бункера – до 1 т;

- производительность – до 600 кг/ч;

- кокильный станок – нужен для конкретной отливки изделий. Он быть может 2-ух видов:

- однопозиционный – для изделий, которые не имеют оборотных углов. Форма может раскрываться лишь в одну сторону;

- многопозиционный – предназначен для деталей сложных форм, кокиль раскрывается ввысь и вниз.

- потребляемая мощность – до 2,5 кВт/ч;

- оказываемое усилие на сжатие – до 190 т;

- кокиль – форма для будущих изделий – по мере необходимости ее может изготавливать компания по личным чертежам.

Обзор неких вариантов производственных комплексов «под ключ»

Прессовая машинка для литья сплава. Она предназначена для работы с пресс-формами и более нередко употребляется при изготовлении деталей из цветного сплава. Свойства:

- создаваемое давление – от 33 до 135 МПа;

- потребляемая мощность – 30 кВт/ч;

- наибольший вес одной отливки – 6 кг (алюминий);

- стоимость – 700 000 рублей.

Машинный комплекс «под ключ» PR-1000 от компании АБ Универсал предназначен для отливки цветных металлов, характеризуется полной расплавкой, бесшлаковым литьем, четким заполнением пресс-форм – это обеспечивает высочайшее свойство готовых изделий. Свойства:

- размер тигля – до 2000 см 3 ;

- наибольшая масса одной отливки – до 5,4 кг (алюминий);

- наибольшая высота опоки – 400 мм;

- поперечник опоки – до 500 мм;

- мощность – 30 кВт;

- габариты – 2000*1500*850 мм;

- стоимость – 1 500 000 рублей.

Производственный комплекс DTC-280 «под ключ» от компании Глобал-Маш предназначен для производства литых изделий из цветных металлов. Технические свойства:

- размеры форм – от 250 до 680 мм;

- давление прессования – до 188,4 МПа;

- площадь отливки – до 290 см 3 ;

- мощность – 18,5 кВт;

- габариты – 2560*1410*6420 мм;

- вес – 11500 кг;

- стоимость – 6 000 000 рублей.

Цены на производимую продукцию

Для того, чтоб найти, прибыльно ли получать готовый мини-завод «под ключ», нужно сравнить собственные издержки со стоимостью конечной продукции. Унифицировать цены в отрасли достаточно трудно, так как они формируются с учетом производства кокиля либо пресс-форм, также размера производства, вида сплава, трудности изделия. Потому стоимость работ будет рассчитываться для всякого заказчика персонально. Можно привести пример расценок на отливки из разных металлов:

Источник https://almeg.ru/litejnoe-oborudovanie/litevye-mashiny/

Источник https://rzpo.su/blog/oborudovanie/litejnoe-oborudovanie-dlya-malogo-biznesa.html