Обзор: технологии 3D-печати для литья металлов

В этой статье мы расскажем про традиционные технологии литья и о том, как они меняются с применением 3D-принтеров. А главное — какие существующие на рынке 3D-принтеры подойдут для внедрения в подобное производство уже сегодня.

Оглавление

О литье

Конечный продукт литейного производства это отливки — будущие детали или заготовки. Их масса может составлять как несколько граммов, так и несколько сотен тонн.

Вот так это делается на станкостроительном заводе.

Можно выделить следующие особенности использования литья в производстве:

- возможность получать изделия с массой от нескольких грамм до сотен тонн, со сложной геометрией и разнообразными механическими и эксплуатационными свойствами;

- возможность получения изделий, материалы или габариты которых делают невозможным или невыгодным создание их другими методами;

- отливки максимально приближены, по размерам и форме, к готовым изделиям, в отличие от заготовок полученных объемной горячей штамповкой или ковкой.

Сравнение с традиционной технологией

В традиционном процессе литья мастер-модель можно изготовить вручную или с помощью механической обработки. Вручную некоторые формы реализовать невозможно. Для изготовления мастер-моделей используют пятиосевые обрабатывающие центры с ЧПУ, что значительно увеличивает возможное разнообразие форм, но и стоимость такой восковки или мастер-модели заметно увеличивается. Такой путь получения отливки актуален для массового производства, в малой и средней серии он, чаще всего, экономически нецелесообразен — тут применение 3D-печати более рационально.

График зависимости стоимости модели от кол-ва произведенных экземпляров показывает эффективность применения аддитивных технологий.

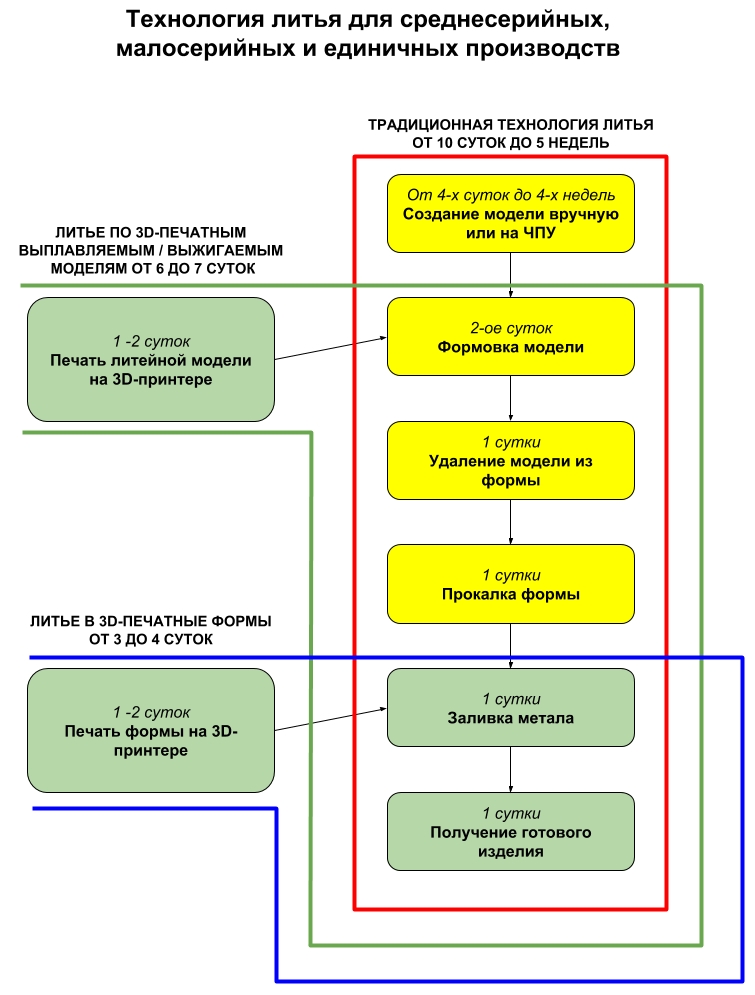

Алгоритм процесса литья с применением аддитивных технологий

Одна из задач, стоящих перед технологами любого литейного производства: минимизация трудоемких операций по механической обработке заготовок. Решается она тем, что отливки должны быть максимально приближены к параметрам необходимой детали, что также экономит средства и время. Здесь на помощь приходят инновации, в лице аддитивных технологий, которые позволяют ускорить техпроцесс, миновав традиционные первые шаги в технологии изготовления отливки. Производитель может за одну операцию получить необходимую литейную модель или форму.

В красной области — традиционный процесс литья, в зеленой и синей — литье с применением аддитивных технологий — сроки изготовления уменьшаются в 2-6 раз.

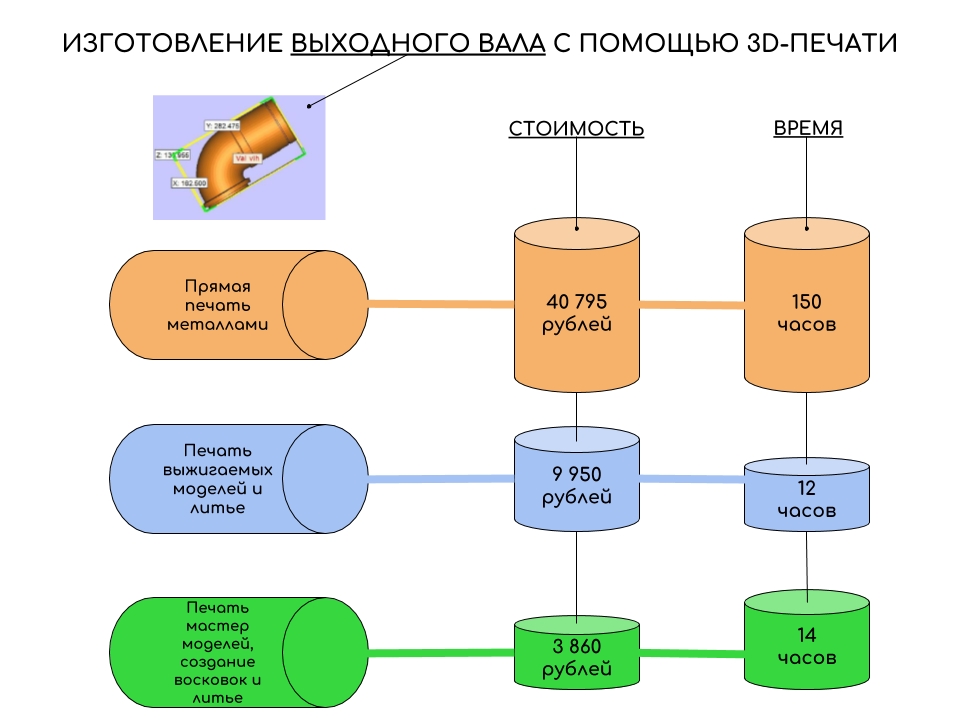

Прямая печать изделия, которая уже внедрена на многих современных производствах, с экономической точки зрения дороже, чем традиционное литье. Поэтому 3D-печать моделей для выплавления и выжигания, а также синтез уже готовых для литья форм и стержней, вызывает особый интерес.

Литье с применением аддитивных технологий экономически выгоднее, чем прямая печать.

Области применения

Мастер-модели и литьевые формы напечатанные на 3D-принтере используются на ювелирных предприятиях, в производстве стоматологических и ортопедических изделий, в конструкторских бюро, для проведения НИОКР, в учебных центрах и центрах прототипирования.

Геометрически сложные отливки, полученные в результате применения аддитивных технологий, находят применение в кино и на телевидении, когда требуется быстро изготовить необычный реквизит сложной формы.

Модель Aston Martin 1960 DB 5 агента 007, к фильму “Координаты: Скайфолл”, была создана с помощью аддитивных технологий, ради сохранения оригинального автомобиля в трюковых сценах.

Декорации отлитые с использованием песчаных литейных форм напечатанных на 3D-принтере.

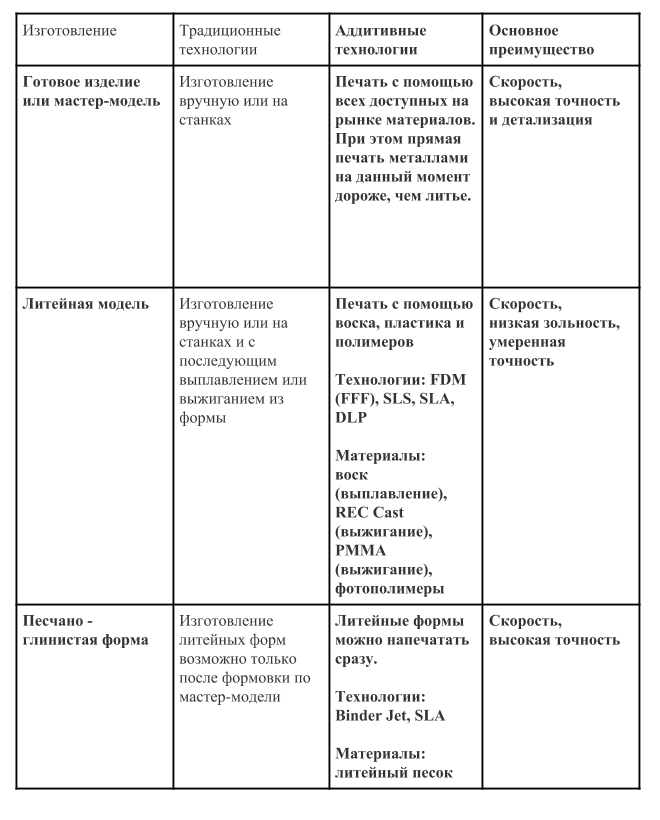

3D-принтеры и технологии 3D-печати литейных моделей

Для получения литьевых моделей используют 3D-печать по технологиям FDM (FFF), SLS, SLA, DLP. Эти технологии позволяют напечатать необходимую модель для последующего выплавления или выжигания из образованной вокруг нее литьевой формы. Для выплавляемых моделей используется воск, для выжигаемых — ПММА, CAST-пластик и специальные фотополимеры.

Основной плюс использования такого решения — отсутствие необходимости подготовки специальной оснастки, например — пресс-формы, и низкая зольность материалов при выгорании. Подготовленная 3D-модель сразу отправляется на печать и, после небольшой постобработки, готова к использованию.

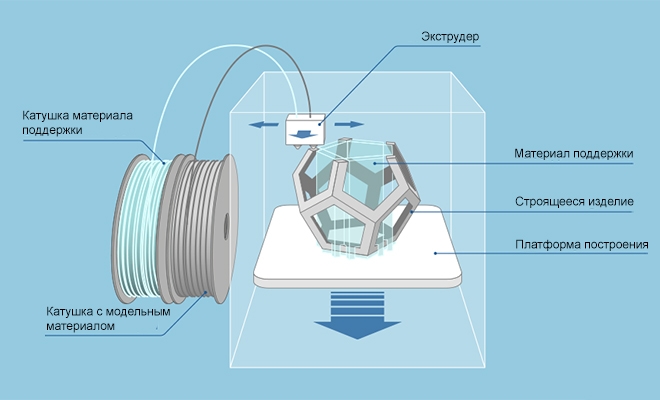

FDM (FFF): послойное наплавление

Широко известный профессионалам и любителям аддитивных технологий способ 3D-печати, не требующий дополнительного описания.

Материалом нити для FDM-печати выжигаемых моделей служит специальный пластик, либо композит с высоким содержанием воска.

Принципиальное устройство FDM (FFF) — принтера.

Процесс 3D-печати по FDM-технологии.

PICASO 3D Designer X

PICASO 3D Designer X — FDM-принтер с областью построения 200х200х210 мм, который может печатать такими материалами, как ABS, PLA, HIPS, PVA, ULTRAN 630, ULTRAN 6130, ASA, ABS/PC, PET, PC, FRICTION, CAST, RELAX,ETERNAL, FLEX, RUBBER, SEALANT, PETG, AEROTEX, CERAMO, WAX, SBS, SBS PRO, PROTOTYPERSOFT, PRO-FLEX, TOTAL PRO, NYLON и PEEK со скоростью до 100 см³/ч и с толщиной слоя от 10 мкм.

SLS – Selective Laser Sintering – селективное лазерное спекание

Применяется для изготовления мастер-моделей сложных форм, умеренной точности и относительно больших габаритов.

Как это работает: в рабочей камере, заполненной инертным газом, например азотом, ролик накатывает полистирольный порошок с размером частиц 50-150 мкм на платформу. Новый слой спекается CO2 — лазером (с температурой 100-120 °C) по сечению “тела” CAD-модели. Дальше рабочая платформа опускается на 0.1-0.3 мм, после чего печатается следующий слой.

Принципиальное устройство SLS-принтера.

Печатающаяся модель не требует поддержки, т.к опорной служит сам материал — окружающий порошок. Неизрасходованный материал используется повторно.

Получаемая на таком принтере модель заливается материалом формы, из которой затем выжигается в прокалочной печи. При выжигании выделяются горючие газы, которые необходимо нейтрализовать. Существует опасность засорения формы золой выгоревшей модели, потому материалы для ее изготовления берут с малой зольностью, в сотые доли процента.

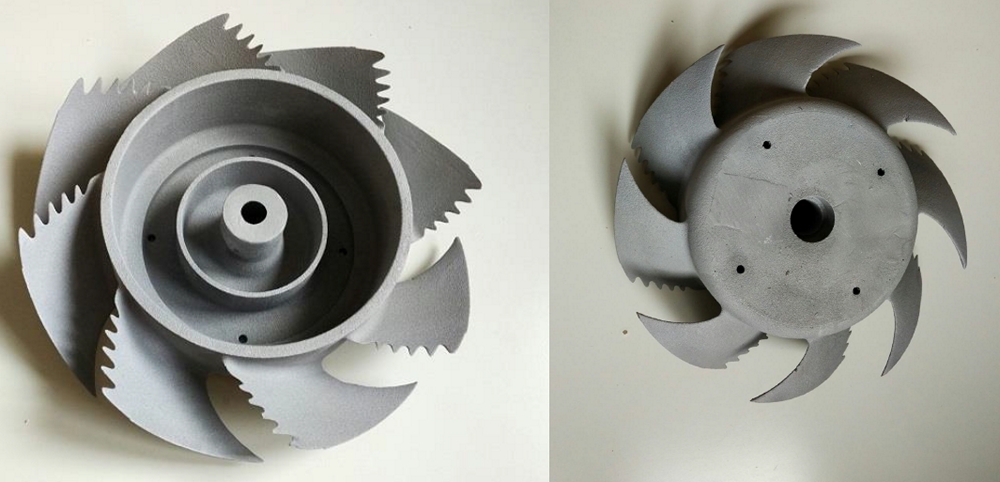

Слева — полистирольная 3D-печатная модель, справа — отливка из алюминия

Sentrol SS600G

Sentrol SS600G — SLS 3D-принтер с областью построения 600х400х400 мм, печатающий со скоростью 26 см³/ч, точностью 300 мкм по XY и от 250 по Z.

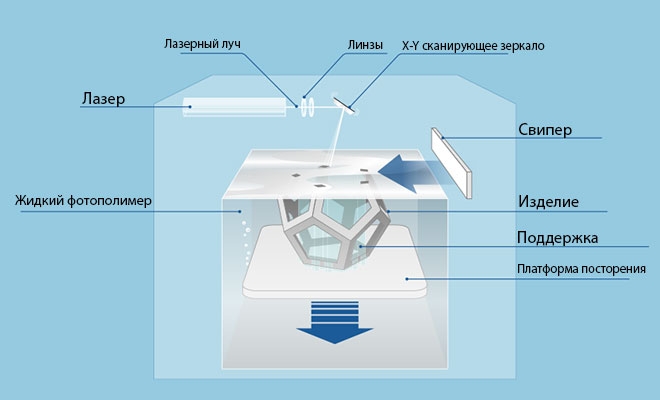

SLA — Stereolithography Laser Apparatus — лазерная стереолитография

Процесс печати схож с SLS, только вместо порошкового материала — жидкий. УФ-лазер воздействует на материал, который избирательно и послойно отверждается.

В качестве материала используются светочувствительные смолы и фотополимеры. Рабочая платформа опускается или поднимается (зависит от расположения источника света) и жидкость полимеризуется лазером в заданных точках. Неизрасходованный жидкий материал, как и в случае с порошками, может быть повторно использован для печати последующих моделей.

Процесс 3D-печати по технологии SLA.

Полученные модели имеют высокое качество поверхности, что позволяет обойтись без дальнейшей механической обработки.

Пластиковые стереолитографические модели рабочих колес для водомётных движителей (вверху слева), изготовленные по ним восковые модели (внизу слева) и готовая металлическая отливка (справа).

Слева — SLA-модель, справа — отливка из серебра.

Zrapid iSLA1100

Лазерный 3D-принтер Zrapid iSLA1100 печатает со скоростью 100~230 грамм/час объекты размером до 600х1000х1000 мм.

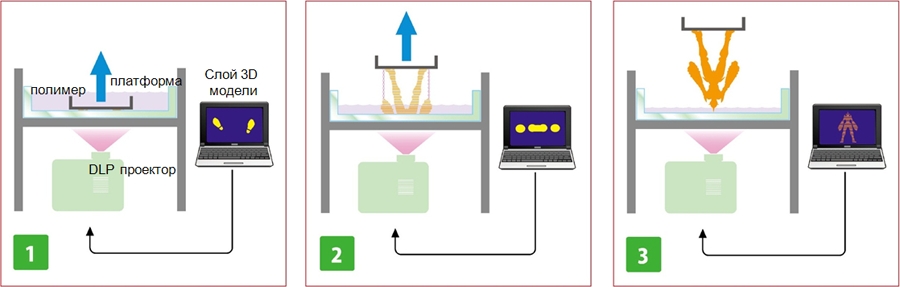

DLP — Digital Light Processing

Для отверждения фотополимера используется DLP-проектор на чипах DMD. Это и является основным отличием от технологии SLA, где используется УФ-лазер. Еще одно отличие — слой проецируется целиком, все пиксели одновременно, а не рисуется лучом лазера, что ускоряет процесс.

DMD-чип с двумя микрозеркалами.

Модели, напечатанные на таком принтере, требуют удаления поддержек и обработки ультрафиолетом. То есть, постобработка для полученных по такой технологии моделей не отличается от тех, которые печатают по технологии SLA.

Процесс печати по технологии DLP.

Световое “пятно” DLP-проектора, в зависимости от печати конкретного слоя.

DLP-печать позволяет получить модель быстрее, но с менее гладкой поверхностью, чем на SLA-принтере.

SLA (слева) и DLP (справа).

Различие детализации при печати по SLA-технологии и DLP-технологии.

FlashForge Hunter DLP

FlashForge Hunter DLP — DLP-принтер с толщиной слоя в 25-50 мкм и областью печати 120х67,5х150 мм.

Напечатанная модель и готовое изделие, изготовлены с помощью принтера FlashForge Hunter DLP.

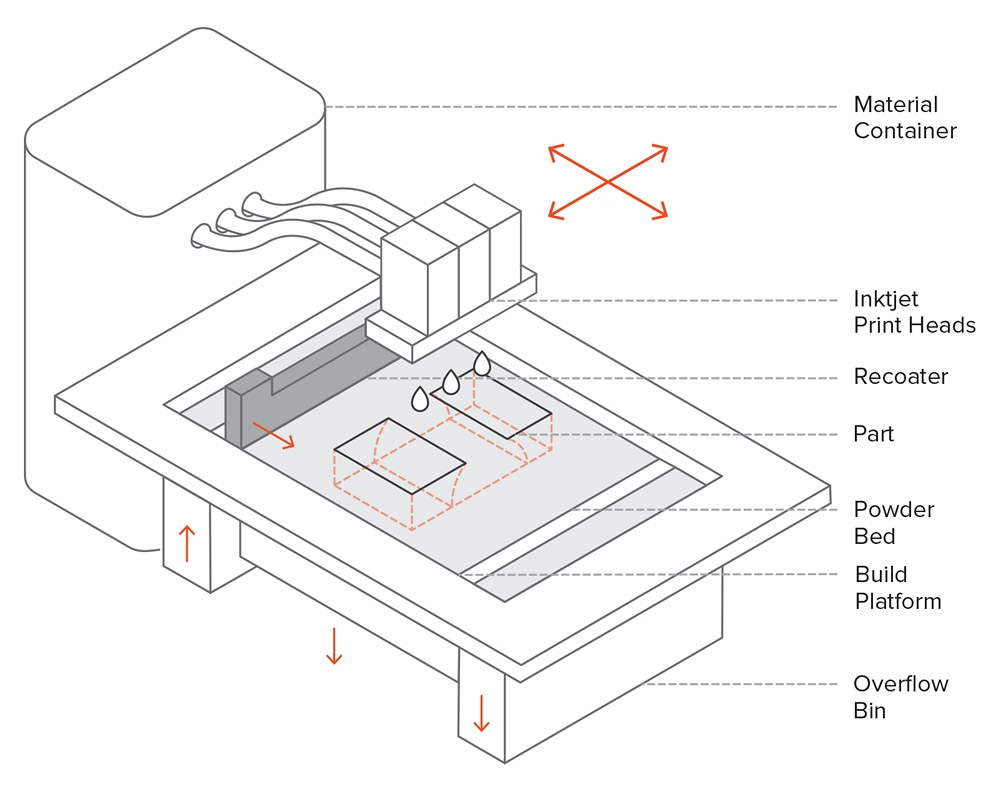

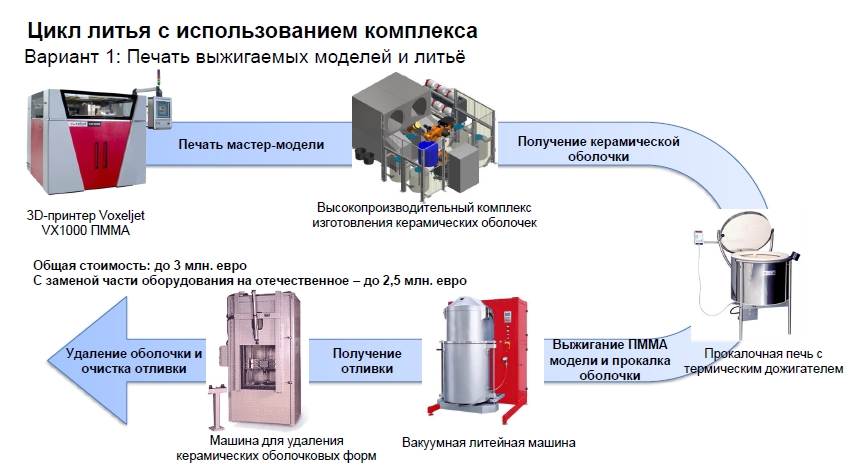

Voxeljet

Voxeljet — метод послойного склеивания пластикового порошка или песка, разработанный одноименной немецкой компанией. Его аналог — Binder Jet, работает только с песком.

Подобные 3D-принтеры появились в результате сочетания MJ- и SLS- технологий. Используя в качестве материала ПММА, можно получать выжигаемые модели. ПММА — полиметилметакрилат, если проще — измельченное оргстекло с фракцией 85 μm. Печатающая головка укладывает на рабочую платформу слой порошка толщиной от 100 до 150 микрон. Далее наносится связующее вещество, поверх которого снова укладывается слой порошка. Так процесс повторяется до полного изготовления необходимой модели. В случае с песком, мы получаем литьевую форму.

Как и в случае с SLA-технологией, Voxeljet-модель подойдёт для прецизионного литья.

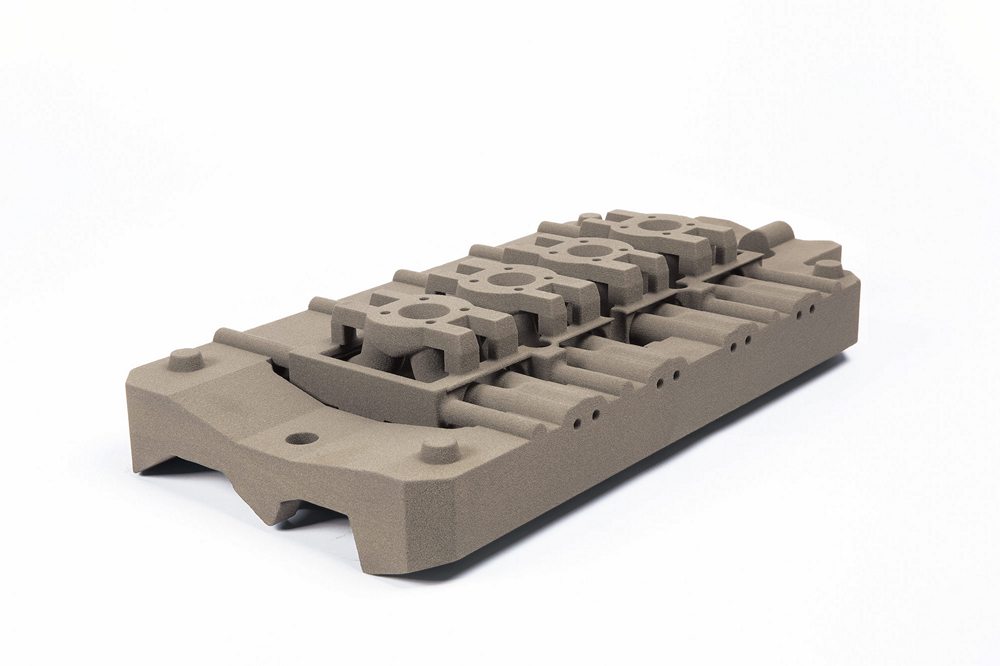

Отливки по ПММА-моделям, без постобработки.

Voxeljet VX 1000

Voxeljet VX 1000 обеспечивает область печати 1060 х 600 х 500 мм, толщину слоя 100 мкм, точность в 0,3% и скорость до 36 мм/ч по вертикали.

3D-принтеры для изготовления форм

Быстро получить качественную литейную форму можно с помощью технологий Binder Jet и SLS. 3D-принтеры, работающие по данным технологиям, печатают формы из специального литейного песка.

Технология Binder Jet — нанесение связующего вещества

Данная технология позволяет напечатать сложную по геометрии песчаную форму без какой-либо дополнительной обработки. После печати можно сразу приступать к отливке. Основным преимуществом технологии Binder Jet является то, что нет необходимости в каких-то особых условия для работы подобного принтера: печать возможна при комнатной температуре.

Процесс печати по технологии Binder Jet.

Материал, в данном случае — песок, распределяется по рабочей платформе с помощью ролика. Далее, печатающая головка наносит связующий клей поверх порошка. Платформа опускается по толщине слоя модели и объект формируется там, где песок связан с жидкостью (т.е. с клеем). Не использованный материал, по аналогии с SLS-технологией, является поддержкой для будущей модели.

Принципиальное устройство принтера с технологией Binder Jet.

Формы для отливки, напечатанные по технологии Binder Jet.

Sentrol SB1000

3D-принтер Sentrol SB1000 печатает по технологии Binder Jet с толщиной слоя от 100 мкм, точностью по XY от 0,0625 мм и размером модели до 120х67,5х150 мм.

SLS-печать литейных форм

Основное отличие от указанной ранее SLS-технологии — использование в качестве материала для печати литейного песка, предварительно плакированного полимером. Материал спекается лазером, после чего очищается. Полученная форма помещается в прокалочную печь для отверждения, которое происходит при температуре 300-350 °С. Главное отличие от Binder Jet — более высокая детализация готовой литейной формы. Правда, для получения готовой формы требуется больше времени, из-за необходимости дополнительной обработки.

Солнечная 3D-печать

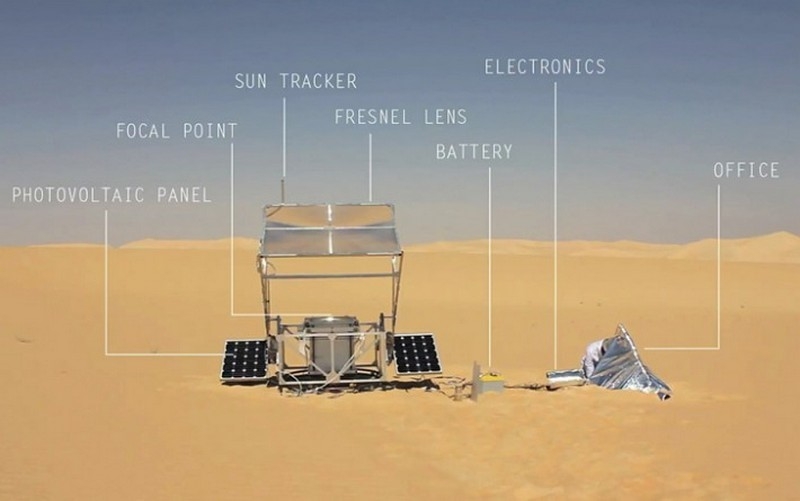

Кстати, есть ещё одна интересная технология печати песком — Solar Sinter. Разработал её немецкий инженер, дизайнер и художник Маркус Кайзер. Солнечная 3D-печать отлично подойдет для создания песчаных литейных форм, хоть и очень невысокой точности.

Если вы собираетесь печатать в пустыне, с собой необходимо взять офис. Маркус Кайзер предлагает пирамидальную палатку со светоотражающим покрытием — отличное укрытие от жаркого солнца.

Если ваше предприятие находится в пустыне, то это оптимальный вариант — кругом песок и солнечный свет, которые доступны в стандартную девятичасовую смену. Необходимо только привезти с собой сам принтер с компьютером. Принтер оборудован линзой Френеля, которая концентрирует солнечный свет в пучок, что дает возможность плавить песок с температурой 1400-1600°C; солнечным трекером, что отслеживает положение солнца и поворачивает линзу к нему; и фотоэлементами, для питания электроприводов установки. Главный плюс — экономия на электроэнергии, материалах и аренде помещения. Но еще важнее, пожалуй, концептуальность.

Процесс печати на солнечном 3D — принтере.

Такой принтер, и в силу специфики применения, и из-за невысокой точности получаемых моделей, вряд ли можно использовать для промышленных нужд. Но для художников и ремесленников он станет настоящей находкой. Печатать на нем литьевые формы, пожалуй, занятие сомнительное, а вот арт-объекты — самое оно.

Извлечение модели из рабочей зоны солнечного 3D-принтера производится с помощью столовой ложки. Можно использовать вилку, но скорость будет ниже.

А если серьезно — кто знает, куда зайдут технологии дальше? Порой безумные проекты открывают новые возможности.

Итог

Внедрение 3D-печати делает процесс литья дешевле и быстрее, позволяет изготавливать модели и формы для литья со сложной геометрией и разнообразными габаритами, не теряя в точности получаемой отливки.

Для получения выплавляемых и выжигаемых моделей рекомендуется использовать принтеры, работающие по технологиям FDM(FFF), SLS, SLA/DLP, Voxeljet. Используемые материалы обладают низким процентом зольности, а печатать модели быстрее, чем изготавливать вручную или с помощью станка с ЧПУ.

Пример технологической цепочки для получения отливки с применением выплавляемой модели.

Для получения литейных форм подойдут технологии печати Binder Jet и SLS с подходящим для форм материалом.

Аддитивные технологии в литье применимы в тех случаях, когда необходимо максимально дешево и быстро получить мастер-модель или форму для будущей отливки, например — в конструкторских бюро и на опытных производствах. Применимы они и в серийном производстве — если микронная точность не требуется, разница в скорости и стоимости работ делает их куда привлекательнее механообработки на фрезере с ЧПУ.

Уже сейчас можно заказать отливку из металла или пластмассы и посмотреть на результат применения 3D-печати в литье.

Подобрать 3D-принтер для интеграции в литейное производство или оборудование для литейного цеха можно в Top 3D Shop.

Хотите больше интересных новостей из мира 3D-технологий?

Подписывайтесь на нас в соц. сетях:

Технологии литейного производства металлов

Литейные сплавы: об основных технологических свойствах

- 3,4 мм для мелких отливок из СЧ в песчаных формах.

- 8-10 мм в случае со средними габаритами.

- 12-15 – для крупных.

Остальные отливки выпускаются с толщиной в 5-7, 10-12 или 12-20 мм.

Не стоит забывать об усадке. Такое название дали процессу, при котором отливка уменьшается в объёмах во время охлаждения. Начинается всё в литейной форме, с металла в жидкой форме. И до тех пор, пока не наберётся температура окружающей среды.

Разные материалы отличаются друг от друга разным уровнем усадки. Для её определения важными становятся следующие факторы:

- Химический состав.

- Температура заливки.

- Конфигурация заготовки.

Стандартное значение –в пределах от 1,9% до 2,1%.

Чтобы не образовались большие напряжения и трещины, важно предусматривать сохранение следующих свойств:

- Равномерная толщина у стенок.

- Плавные переходы.

- Нормальные радиусы у сопрягающихся поверхностей.

- Устранение элементов, усложняющих усадку.

Стержни и материалы должны обладать повышенной податливостью для достижения лучшего результата.

Газопоглощением называют способность растворять разные газы, которой могут обладать литейные сплавы в расплавленном состоянии. Растворимость газов уменьшается, когда они находятся в затвердевшем состоянии, а потом охлаждаются. Из-за этого в отливках появляются браки в виде газовых раковин и пор.

Есть понятие ликвации – его применяют для неоднородности состава в различных частях отливки. Бывает дендритной, зональной.

Дендритная происходит в пределах одного ядра.

Зональной называют неоднородность, проявляющую себя по всему объёму отливки.

Отливки изготавливаются с использованием следующих нескольких способов:

- Центробежное литьё.

- Литьё под давлением.

- В кокиль.

- В формы со специальными оболочками.

- По выплавляемым моделям.

- В песчаные формы.

Есть так называемые специальные способы литья:

- Композиционное.

- С использованием магнитных полей.

- Суспензионное.

- Электрошлаковое центробежное.

О литье в песчаных формах

Литейное производство и направлено на получение отливок. Это литые металлические изделия, которые производят путём заливки металлов в расплавленной форме внутрь специальных литейных форм. Потом идёт застывание, приобретение конкретных очертаний.

Технологическая оснастка при литье

Литейная оснастка – это специальные приспособления, которые применяют для получения необходимых изделий с требуемыми характеристиками. Пример – опоки, стержневые ящики, подмодельные плиты, модели и так далее.

Начнём с моделей. Это наименование приспособлений, с помощью которых получаются отпечатки полости, соответствующие наружным конфигурациям отливки. В форме при сборке устанавливают стержни, которые способствуют образованию отверстий и полостей внутри отливок, иных контуров со сложными габаритами.

Изначально модели делают больше по сравнению с отливкой, чтобы учесть величину линейной усадки, характерной для сплава. Размер припусков учитывают при механической обработке отливок. Припуском называют слой металла, который удаляется при такой работе. Он определяется размерами отливок, видами сплава. По сравнению с боковыми и верхними частями конструкции, припуск для верхних должен быть чуть больше. Это связано с появлением наверху скоплений в виде газовых включений, частичек формовочной смеси, шлаков. Возникают некоторые проблемы при удалении стержневой смеси, спёкшейся внутри, с отверстий небольших размеров. При последующей обработке механическим путём это отрицательно сказывается на стойкости режущего инструмента. Литьём рекомендуют выполнять отверстия, чей диаметр находится в пределах 25-30 мм.

От высоты отливки зависят формовочные уклоны. Их добавляют в модели, чтобы было проще удалить их из формы. Обработке подвергаются поверхности Формы могут быть разрушены при извлечении, если не будет уклонов. А сама формовочная смесь с большой вероятностью просто осыпается.

Знаки – наименование выступающих частей у модели, при помощи которых получают отпечатки знаковых частей у стержней. Главное – отсутствие уклонов и острых углов в местах, где стенки отливок сопрягаются.

Термин галтель применяют по отношению к скругленным внутренним углам. Наружные предполагают применение название «закругления».

Для моделей применяют следующие разновидности материалов:

- Пластмасса.

- Металлические сплавы.

- Древесина.

В случае с деревом используют хорошо просушенную основу, из бука или ясени, сосны. Изделие склеивают из отдельных брусочков, а не из цельного куса, это предотвращает коробление. При этом придерживаются различного направления у волокон, составляющих изделие. Но такие конструкции не могут похвастаться долговечностью.

Чистая рабочая поверхность и высокая точность – главные преимущества металлических аналогов, помимо увеличенного срока службы. В производстве применяют сплавы алюминия, отличающиеся уменьшенной плотностью. Этот материал не окисляется, допускает обработку резанием.

Небольшая масса, защита от коробления, устойчивость к воздействию влаги – главные преимущества моделей из пластмасс. Одно из перспективных направлений – применение вспененного полистирола. Его не требуется вытаскивать из формы перед заливкой, материал газифицируется при выполнении работы.

Для изготовления стержней применяют специальные стержневые ящики. Они обеспечивают увеличенную скорость при извлечении стержня и делают уплотнение смеси равномерным. Отличаются наличием уклонов, что делает их похожими на модели. По конструкции бывают неразъёмными и разъёмными, а материалы в производстве – те же, что и у моделей.

Опоками именуют рамы различной формы, изготовленные из металла. Их главное назначение – использование формовочных смесей для изготовления литейных полуформ. Материалы в производстве применяют следующих разновидностей:

- Сталь.

- Чугун.

- Алюминиевые сплавы.

Собираются из отдельных частей, бывают литыми или сварными. Для уменьшения массы стенки часто делают с дополнительными отверстиями. Это упрощает удаление газов, способствует лучшему скреплению между элементами конструкции. Скобы и другие подобные приспособления служат для скрепления.

О формовочных, стержневых смесях

Литейное производство предполагает широкое применение глинистых и других смесей для получения отливок с разными формами. Есть разовые формы, в которых можно получить только одно изделие за раз. Форма разрушается, когда готовую деталь изымают, выбивают.

Для формовочных и стержневых смесей важно наличие определённых характеристик. Стоит подробнее остановиться на некоторых из них.

Газопроницаемость.

Из-за пористости многие смеси пропускают газы через стенки формы. Расплавленные формы металлов всегда содержат растворённую форму газов, которые выделяются при охлаждении и затвердении. Из самих формовочных материалов при нагревании газы тоже выделяются в большом количестве. Газовые пузыри или раковины как раз появляются в теле изделия, если газопроницаемости недостаточно.

Непригораемость.

При наличии такого свойства смесь способна долгое время выдерживать высокие температуры, не вступая с ними в химические реакции, не оплавляясь. Качество поверхности ухудшается из-за плёнок пригара, в этом случае и дальнейшая обработка поверхности затруднена. Газопроницаемость резко начинает уменьшаться, если материал оплавляется.

Податливость.

Название для способности смеси сокращать свой объём при воздействии усадки металла. Отливка выпускается с напряжениями, если этой характеристики недостаточно. Результат – образование трещин в дальнейшем.

Пластичность.

Сохранение смесью полученной формы, воспринимать очертания модели или стержневого ящика.

Поверхностная прочность или осыпаемость.

То, как смесь сопротивляется истирающему воздействию металлической струи. При недостаточном уровне частицы формовочной смеси отделяются друг от друга, попадают в отливку.

Прочность.

Сохранение формы без разрушения, пока её готовят и обрабатывают. Даже сильные толчки при сборке и транспортировке не должны приводить к быстрому появлению дефектов. Давление заливаемого металла тоже должно сохраняться.

Стержневые и формовочные материалы в равной степени изготавливаются из искусственных, либо натуральных исходников. Основой для большинства смесей служит песок. В большинстве случаев выбирают кварцевую его разновидность, состоящую из кремнезёма. Это огнеупорный, твёрдый и прочный материал. Для мелкого литья используют разновидности мелкозернистых составов. Благодаря этому формовочная смесь может похвастаться газопроницаемостью.

Цирконовый песок, хромит и некоторые другие материалы применяют в изготовлении деталей редко. Это дорогие аналоги, хотя они лучше кварцевого песка в смысле теплопроводности, термохимической устойчивости. Пример назначения таких основ – крупные стальные отливки с чистой поверхностью, когда сохранение определённых характеристик становится особенно важным.

Вторым исходным материалом для формовочных смесей можно назвать глину. Это связующее вещество, способствующее сохранению прочности и пластичности. Широко распространены бентонитовые, каолинитовые разновидности состава. Гидридные оболочки из водных молекул образуются на поверхности глиняных частиц в присутствии влаги. После такой обработки сцепление материала улучшается, обеспечивается лёгкое скольжение. Связующая способность глины становится лучше, если она удерживает больше воды на поверхности, пластичность формовочной смеси в этом случае тоже лучше. Прочность смеси возрастает по мере того, как воду удаляют с поверхности.

В качестве связующих веществ для формовочных смесей может выступать не только глина, но и другие компоненты:

- Сульфитно-спиртовая барда.

- Декстрин.

- Смолы синтетического происхождения.

- Жидкое мыло, и так далее.

Такие вещества включают в состав в количестве 1,5-2%. После отвердение занимает гораздо меньше времени.

В песчано-глинистые смеси вводят и другие добавки, чтобы улучшить первоначальные качества. Пример противопригарных материалов для стального литья:

- Хромистый железняк.

- Пылевидный кварц.

Каменноугольная пыль и мазут применяются в случае с чугунным и цветным литьём. Древесные опилки добавляют для увеличения газопроницаемости, податливости.

Формовочные смеси можно разделить на несколько групп по характеру использования:

- Единые.

- Наполнительные.

- Облицовочные.

Сырыми или сухими они могут быть в зависимости от состояния литейной формы при её изготовлении.

В зависимости от литейного сплава выбирают, какой будет состав у формовочной смеси. Учитывают факторы вроде температуры плавления и усадки, массу и размеры, конфигурацию отливки.

Тонкий слой противопригарных материалов используют для предотвращения пригара, улучшения чистоты поверхности. Припыли применяют в случае с сырыми формами.

- Формы для чугунных отливок предполагают применение:

- Порошкообразную смесь магниевого оксида.

- Древесный уголь.

- Бетонит.

- Порошкообразный графит.

В случае со стальными отливками основная смесь состоит из других компонентов:

- Циркон.

- Пылевидный кварц.

- Огнеупорная глина.

- Оксид магния, другие подобные материалы.

Противопригарные краски актуальны, когда речь идёт о сухих формах. Допустимо добавление водных суспензий материалов, вместе со связующими.

Литниковые системы

При заливке металлов используют так называемую литниковую систему. Это совокупность каналов и резервуаров, по которым сплав попадает в полость формы из ковша. Литниковая система работает, чтобы металл попадал в форму, и процесс был непрерывным. Обеспечиваются и другие этапы работы:

- Питание отливки, чтобы компенсировать усадку.

- Защита от дальнейших разрушений в форме.

- Защита от попаданий внутрь шлака, воздушных струй.

Любая литниковая система состоит из следующих компонентов:

- Питатели.

- Шлакоулавитель.

- Стояк.

- Литниковая чаша.

Размывающее действие струи расплава уменьшается благодаря использованию чаши. Эта же часть способствует задержанию всплывающего шлака. Иногда устанавливают фильтры, чтобы повысить эффективность задержания шлаковых включений не только в чашу, но и в другие элементы. Это керамические сетки, либо применяют специальную стеклоткань.

Стояк – это канал с круглым сечением, бывает коническим, либо сужающимся к низу. По нему металл попадает в шлакоулавитель.

Сам шлакоулавитель нужен для задержания шлака и других частиц. Это горизонтальный канал, расположенный в верхней полуформе, обычно трапециевидного сечения.

Суть питателей в том, что это каналы с сечением в виде прямоугольника или трапеции. Они примыкают к шлакоуловителю в нижней части. Назначение деталей – подвод металла непосредственно в полость формы.

Обычное место крепления для шлакоуловителей – нижняя полуформа, они должны при этом сохранять некоторое расстояние до стояка и концов шлакоуловителя. Иначе шлак и другие частицы с большой вероятностью задерживаются внутри. Самое большое сечение у стояка, далее идёт шлакоуловитель, затем питатели.

Каналы для выхода из формы воздуха и газов по-другому называются опорами. Их монтируют над самым высоким местом полости формы, чаще это сторона, противоположная месту, где металл заводят внутрь. Благодаря такой конструкции усадка застывающего материала происходит мгновенно. Полноту заполнения формы металлической частью проще контролировать.

Есть ещё специальные полости, наполненные металлом в жидкой форме. При изготовлении отливок их делают из стали у наиболее массивных частей. Благодаря этой части отливки защищены от рыхлот и усадочных раковин. Сами такие «прибыли» застывают последними, они способствуют бесперебойному процессу заполнения формы жидким металлом.

Ярусная, верхняя и нижняя литниковые системы применяются в зависимости от размеры и форм отливок, состава и свойств литейного сплава. Для мелких деталей с небольшой высотой актуальна верхняя система, она самая простая и доступная. Чем больше высота – тем больше металл размывается струёй, увеличивая процесс разбрызгивания и окисления. Количество неметаллических включений в телах отливок после этого увеличивается.

В случае со средними и толстостенными отливками актуальна нижняя система. Она делает так, что заполнение металлом проходит спокойно. Но конструкция и эксплуатация в этом случае усложняются.

При ярусной системе питания отливок идёт последовательно снизу вверх. Применяется для самых крупных разновидностей отливок. Она сложна в изготовлении, предполагает дополнительный расход металла.

Изготовление литейных форм

Ручное изготовление форм предполагает выполнение действий в следующей последовательности.

Начинают с изготовления нижней полуформы.

На подмодельную доску устанавливают нижнюю половину модели, у которой нет центрирующих шипов. После этого ставят опоку. Разделительным составом покрывают поверхность модели и доски, чтобы смесь и оснастка не прилипали друг к другу. Обычно для этого применяют графит или тальковый порошок, кварцевый песок. 20-30 миллиметровый слой облицовочной смеси тоже наносят на модель, руками вокруг самой модели уплотняют эту же часть. Остальной объём опоки заполняется наполнительной смесью. Трамбовка сначала идёт у стенок опоки, потом переходит к средней части. Линейку применяют для срезания излишков. Отверстия для выхода газов накладывают на расстоянии 10-15 миллиметров от модели, и 40-50 мм друг от друга. Вторая подмодельная доска закрывает заформованную опоку, потом всё переворачивают на 180 градусов.

Изготовление верхней полуформы.

Верхнюю половину модели устанавливают на нижнюю половину, по центрирующим шипам. Следом устанавливают модели шлакоуловителей вместе со стояком и выпорами. Тонким слоем сухого кварцевого песка посыпают поверхность разъёма формы, чтобы защититься от прилипания смеси в нижней опоке к формовочному аналогу. По центрирующим штырям на нижнюю опоку устанавливают верхнюю. Наполнение формовочными смесями идёт так же, как и в случае с верхней частью. Литниковую чашу прорезают гладилкой, когда уплотнение смеси завершено.

Требуется раскачать модели стояка и выпоров, удалить их из верхней полуформы. Опоку внизу тоже снимают, потом поворачивают на 180 градусов, чтобы разъём находился вверху. Питатели прорезают гладилкой, в плоскости разъёма нижней полуформы. Половину обычных моделей и модель шлакоулавителей тоже удаляют из полуформ, слегка раскачав конструкции. Важно удалить любые дефекты, которые появились в процессе работы. Для удаления возможных засоров всё обдувают сухим влажным воздухом. Молодой древесный уголь или графит применяют для припыливания поверхности.

Сборка литейной формы.

Стержень устанавливают в нижнюю полуформу, когда подобное действие необходимо. Потом сверху идёт верхняя полуформа. Скобами или штырями конструкцию фиксируют, потом на верхнюю полуформу устанавливают груз. Это необходимо, чтобы предотвратить уход металла жидкой формы через разъём во время отливки. Металл заливают в форму, пока не будет заполнен весь объём.

Литьё на основе выплавляемых моделей

Такой способ использовался для литья скульптур ещё много лет назад. В 40-ых годах двадцатого века нашёл применение в сфере машиностроения.

Отличается трудоёмкостью процесса и высокими ценами. Но во многих ситуациях оправдано и применение такой технологии, например:

- При отсутствии последующей обработки механического характера.

- Если механическая обработка сама слишком сложная и трудоёмкая.

- Используются труднообрабатываемые сплавы.

Изготовление отливок по выплавляемым моделям существует большое количество, как и рецептур по модельным и формовочным смесям.

Широкое распространение получила смесь, в которой по 50% стеарина и парафина. Под небольшим давлением в пресс-форму из печи размещают легкоплавкий сплав в расплавленном состоянии. Результат – легкоплавкие модели, сохраняющие точные размеры.

Легкоплавкую модель достают из формы, когда изделие полностью затвердеет. Потом всё собирается в блоки с литниковой системой. Следующий этап – погружение в огнеупорную суспензию, состав которой включает 70% кварцевой муки и 30% гидролизованного раствора этилсиликата с повышенной клейкостью. Блок с моделями посыпают кварцевым песком, потом подвергают сушке. Эти операции повторяют по несколько раз, чтобы в итоге получить конструкцию с толщиной 5-8 миллиметров.

Плавление идёт с помощью горячего воздуха, температура которого составит 120-150 градусов, допустимо применение и холодной воды. В металлический жакет помещают облицованную и просушенную форму, когда речь идёт о крупных разновидностях отливок. Потом всё засыпают песком и уплотняют, либо засыпают металлическими смесями.

Потом идёт прокаливание готовой формы, пока не наберётся температура в 850-900 градусов. При таких условиях выгорают все остатки легкоплавкого металла. Сама форма становится прочной керамической оболочкой.

Расплавленный сплав помещают в форму. Используют центробежные силы, когда возникает необходимость.

Блоки отливок выбивают из опок после того, как металл затвердел. Отдельно отбивают корку из керамики. Для этого отливки выщелачивают в ванне с раствором при 120 градусах. Потом остаётся всё промыть в горячей воде. Многие заводы автоматизируют и механизируют процессы обработки.

Для получения точных отливок в промышленности начали применять следующие технологии:

- По газифицирующим моделям.

- По выжигаемым моделям.

- По размораживаемым.

- На основе растворяемых.

- Газофицируемые модели или использование пеномоделей – один из самых перспективных методов.

В этом случае предполагается применение неразъёмных форм. Из них модель не извлекают. Теплота расплавляемого металла и обеспечивает газификацию. Масса итоговых отливок – от 0,2 килограмм до нескольких тонн.

Малой плотностью отличается сам пенополистирол, который применяют в изготовлении деталей. Его разложение происходит при 300-350 градусах. В результате выделяются только пары стирола, обработка идёт даже обычной проволокой и ножами.

Для единичного производства берут пенопластовые модели, проходящие ручную обработку. Пилы, рубанки и станки становятся незаменимыми помощниками в этом процессе. Модели можно изготавливать по частям, чтобы потом соединять их в единое целое.

Вспенивание внутри форм из пластмасса или металла – метод, который применяют в случае с крупносерийным производством. Полистироловые гранулы загружают внутрь формы с полостью, которая напоминает модель по конфигурациям и размерам. Гранулы начинают вспениваться и расширяться при нагревании, спекаются друг с другом. Полость формы заполняется полностью. Модель извлекают из формы после окончания охлаждения.

Для формовки пенопластовых моделях в опоках используют обычные методы. Встряхивающие и вибрационные станки применяют для формовочных смесей.

Форму заливают сплавом, когда производство почти закончено. Модель проходит газификацию. Газы удаляются в выпоры. Отливка образуется на том месте, где раньше была модель.

Изготовление отливок на пенопластовой основе предполагает и другие методы. На завершающих этапах удаление модели предполагает применение таких технологий:

- Растворение.

- Прокаливание формы.

- Электроплавка.

- Продувка формы.

Пенопластовые модели легко заменят выплавляемые аналоги.

Применение оболочковых форм

Расплавленный металл свободно заливается в оболочковые формы на основе из термореактивных смесей.

Разновидность способа литья с разовыми песчаными формами. В итоге появляются поверхности с высоким качеством изготовления. В основе смеси – кварцевый песок и смола синтетического происхождения. При 70 градусах фенолформальдегидные смолы начинают растворяться, их температура плавления достигает 120 градусов. Спустя несколько секунд материал переходит к отвердению. При 450 градусах у смолы идёт выгорание. Способы получения оболочковых форм основаны на способностях смол переходит из жидкого состояния к твёрдому необратимому. После заливки модель легко разрушается, освобождая необходимое место.

Литьё в металлические формы или кокиль

Кокилями называют модели, изготовленные из металла. Расплавленные составы свободно растекаются по ним для получения результата.

Чугун, сталь и другие сплавы применяют при изготовлении кокиля чаще всего. Способы такого литья отличаются своими преимуществами:

- Большое число заливок, от нескольких десяток до сотен тысяч.

- Чем ниже температура заливаемого сплава, тем больше стойкость.

- Применение формовочной смеси в этом способе исключено.

- Технико-экономические показатели производства улучшаются.

- Лучше санитарно-гигиенические условия труда.

Процесс катализации сплава ускоряется благодаря высокой теплопроводности кокиля. Тогда отливки обладают повышенной герметичностью, механические свойства у них тоже повышены.

Допустимо многократно получать отливки разных размеров, ведь металлические формы прочные. Качество поверхности повышается при минимальном физико-химическом взаимодействии между металлом формы и отливки.

Есть и недостатки:

- Необходимость точного соблюдения технологических требований, иначе возникнет напряжение.

- Высокая стоимость производства кокилей.

- Малая стойкость форм.

До 6% от общего числа стальных отливок получают в кокилях. Для серийного и массового производства этот метод отливки будет целесообразным с экономической точки зрения. Изготовление чаще идёт из двух половин, которые в обычном литье соответствуют полуформам. Внешней конфигурации отливки соответствует рабочая полость кокиля. В эту форму устанавливают песчаные стержни, образующие полость с конфигурациями отливки. Каналы литниковой системы выполняют, чтобы заливать кокиль жидким металлом в плоскости разъёма или в стержне. Между полостью кокиля и стержнем пространство полностью заполняют сплавом, в результате чего получаются отливки. Кокиль раскрывают после затвердевания, изнутри выталкивается готовая отливка.

После процессы повторяют.

Кокиль выпускают с одним или нескольким разъёмами, в зависимости от конфигурации отливки. Сами плоскости у разъёма тоже бывают нескольких видов:

- Горизонтальные.

- Вертикальные.

- Комбинированные.

На рабочую поверхность наносят теплоизоляционные покрытия, способствующие достижению следующего результата:

- Повышение стойкости кокиля.

- Защита от образования закалённого слоя возле поверхности.

- Уменьшение скорости охлаждения отливок.

- Для изготовления теплоизоляции применяют один материал, либо сразу несколько. Патока или жидкое стекло выступают связующими материалами.

Кокиль отличается почти полной газонепроницаемостью. Через выпор и специальные каналы газ удаляется из конструкции. Стандартная глубина каналов составит 0,2-0,5 мм. Жидкий сплав через них не вытекает, зато для удаления именно газов конструкция подходит хорошо.

По сравнению с песчаными формами, такой процесс гораздо легче механизировать и автоматизировать. Однопозиционные и карусельные кокильные машины облегчают механизацию. Машины помогают автоматизировать такие процессы:

- Открывание и закрывание кокилей.

- Постановка, удаление металлических стержней.

- Выталкивание отливок из кокиля.

Технология литья под давлением

Под давлением в этом случае осуществляются такие этапы, как заполнение сплавом и формирование отливок. В массовом производстве тонкостенных изделий технология стала незаменимой. Плюсы:

- Большая точность размеров у отливок.

- Высокое качество поверхности.

- Отсутствие требований по механической обработке.

В час этим методом легко выполнить 200-400 циклов. Формы изготавливаются стальными при литье под давлением. Характерно применение неразъемных стержней, изготовленных из металла. По сравнению с кокилями, формы и конструкция здесь более сложные, поэтому возрастает и стоимость. Песчаные стержни слишком легко разрушаются под воздействием струи металла. Образуется газовая пористость, поскольку газы не успевают удалиться из формы.

Предполагается использование пресс-форм – это сложные приспособления из 30-=100 деталей. С рабочей частью, выполненной из специальных вкладышей. Для образования отверстий в отливке автоматически вставляются и вынимаются металлические стержни.

Камера прессования заполняется сплавом. Полость пресс-формы заполняется металлом во время этого процесса. Отливку выталкивают толкателями, когда конструкция раскрывается.

Машины для литья под давлением – разновидность сложных технических установок. Вот лишь основные детали:

- Корпус.

- Направляющие.

- Гидравлические цилиндры. Последние приводят в движение половины пресс-формы, отвечают за металлические стержни.

- Те же цилиндры создают давление для прессования металла.

Низкое давление – промежуточный вариант между обработкой под давлением и с использованием кокилей. Электронагреватели применяют для расплавления металла в герметически закрытом тигле. По стальному металлопроводу основные материалы попадают в форму. Давление газа внутри тигля снимают после отвердения, потом идёт удаление отливки.

О центробежном литье

Предполагается свободная заливка во вращающиеся формы. Формирование отливок идёт при воздействии на них центробежных сил. Заливаемый металл отбрасывается к стенкам формы, где всё твердеет, приобретает конечную форму. В промышленности этим способом получают разные изделия.

Для образования полостей цилиндрических отливок стержни в этом способе не используют. Итоговые изделия могут похвастаться высокими механическими свойствами, плотностью. Благодаря этому методу становится проще обрабатывать сплавы с низкой жидкотекучестью.

Центробежное литьё отличается и некоторыми недостатками. Главный – трудность получения качественных отливок, когда речь о ликвирующихся сплавов. Отмечают невозможность выполнения точных размеров отверстий в отливках. Результат зависит от того, сколько внутрь залито металла.

Формы вращаются за счёт воздействия специальных машин, которые называются центробежными. Оси вращения бывают горизонтальными или вертикальными, в зависимости от расположения в пространстве.

Поперечное сечение и равномерная толщина стенок характерны для изделий в случае с горизонтальной осью вращения. Отличный вариант для длинных, трубкообразных изделий. Через желоб металл из ковша заливают в форму. Жидкий металл попадает на внутреннюю стенку вращающейся формы. Вокруг образуется плотная цилиндрическая отливка, которую потом легко удалить изнутри. Центробежные машины предполагают применение только металлических форм.

В случае с вертикальной осью форму закрепляют на шпинделе, а движение идёт за счёт силы электродвигателя. Форма вращается до тех пор, пока отливка не затвердевает, и её не извлекают из внутреннего пространства.

Внутренняя поверхность у осей вращения формы в случае с вертикальным расположением параболическая. Толщина вверху у отливки больше, чем внизу. Высота отливок в результате этого метода остаётся небольшой.

Источник https://habr.com/ru/companies/top3dshop/articles/427709/

Источник https://lit-kam.ru/faq/proizvodstvo-otlivok-tekhnologii-litya-metallov/