Флюсы в металлургии реферат

Формирование шлаков — это процесс, требующий особых материалов. Их называют флюсами.

Среди них популярны: боксит, шамотный бой, известь, плавиковый шпат, известняк. Каждый вид флюса имеет уникальные особенности. Так как они входят в состав шихты, помещенной в агрегаты для плавления стали, то они должны иметь подходящие технологические характеристики.

Боксит ускоряет образование шлаков. При этом создается необходимый уровень вязкости сырья, формируемого в мартеновских печах. Al2O3, SiO2, Fe2O2 – составляющие материала. Кремнезем влияет на футеровку агрегата, снижая её стойкость. При этом объём шлака увеличивается. Оптимальное количество соединения в боксите — 10 – 12 %. Глинозем оказывает положительное воздействие на шлак. Благодаря нему достигается необходимый эффект.

При перевозке и хранении боксита важно обеспечить уровень влажности сырья, не превышающий двадцати процентов, чтобы защитить груз от непредвиденных потерь. Перед началом использования, его нужно хорошо просушить. Необходимо тщательно провести эту процедуру, так как излишки влаги снизят полезные свойства боксита. Затем его помещают в сталеплавильную установку для увеличения скорости образования шлака.

Выделяют различные марки боксита, отличающиеся своими свойствами. К примеру, Б-6 содержит от 37 % Al2O3. При этом содержание серы и P2O3 не превышает 0,2 % и 0,6 % соответственно. SiO2 и Al2O3 больше 2,1 процента.

Еще один вид флюса — это шамотный бой. Электрические сталеплавильные агрегаты — его основное место применения. В дуговых печах шамотный бой влияет на уровень вязкости шлака. Такой эффект достигается за счет отсутствия оксидов железа и воды. Однако. Содержащийся в шамотном бое кремнезём из-за своего количества может увеличить количество шлака. Кроме него, в состав флюса входит от тридцати до сорока процентов Al2O3 и SiO2, менее 1 % Fe2BO3.

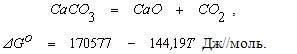

Следующий вид — известняк используется в больших объёмах. Это природный вид кальцита. Такое количество флюса при производстве продукта скрап-рудным процессом снижает температуру в режиме конвертерной плавки. При повышении температуры кальцит диссоциирует следующим образом:

Здесь приставлена химическая реакция, происходящая в мартеновской печи при завалке плавки. Как показано на рисунке, известняком поглощается тепло. Но наилучший эффект достигается за счет извести, так как тепловой баланс улучшается. Но известь обладает особыми свойствами, требующих больших затрат на её хранение и производство. Поэтому для мартеновских отделений, работающих в скрап-рудном режиме используют известняк. Он не требует особых условий хранения и доступен в больших количествах. Начальный период плавки отличается высоким уровнем тепла, так как факел нагревает ванну.

После того, как происходит подача известняка, температура снижается, поэтому следует принять дополнительные меры. Содержимое ванны перемешивается с углекислым газом. Он выделяется при диссоциации кальцита. Это позволяет улучшить теплопередачу между факелом и ванной. Почти половина от общего количества кислорода используется для того, чтобы окисление произошло быстрее. Однако, известь более качественный продукт, прошедший дополнительную обработку, позволит существенно снизить затраченное время на процесс плавления. Поэтому в процессе доводки используют ее.

Еленовское и Новортоицкое месторождение обеспечивает известняком Юг Украины. Флюс, использующийся на предприятиях это региона, содержит 0,01 % фосфора, 0,04 % серы, 2 — 4 % оксида серы и алюминия и до 54 % оксида кальция. Другой вид известняка смешанный с доломитом содержит около 14 % оксида магния.

Продукт термической обработки известняка называют известью. Процесс обжига проходит в трубчатых, шахтных, а также в печах с кипящим слоем. Содержание топлива оказывает влияние на получившийся продукт. Например, при использовании сернистого кокса в извести можно обнаружить до 0,3 % серы. Такая сера слабо справляется с ролью десульфуратора. Оптимальным топливом для получения извести, с низким содержанием серы, является природный газ.

Известь гигроскопична, уже на воздухе она поглощает влагу из атмосферы. В результате химической реакции образуется Ca(OH)2.Такая известь не пригодна к использованию в металлургии. На диссоциацию полученного соединения уйдет больше топлива. Большое количество водорода низкое количества порошка гидроксида кальция — типичный результат использования гидратированной серы.

Оптимальный размер блока извести не должен превышать 150 мм в мартеновских печах. Конвертерный метод плавки стали требует куски размером от 10 до 50 мм. Эти размеры позволяют флюсу полностью раствориться в шлаке.

Флюорит — это природная форма существования плавикового шпата (CaF2). Он повышает скорость растворения извести, формируя подвижный высокоосновной шлак. Такой результат достигается за счет химического состава флюса. Плавиковый шпат содержит от 90 до 95 % CaF2 и менее 5 % SiO2.

Однако, слабое распространение и высокая стоимость снижает круг его применения. Основной ареал применения плавикового шпата дуговые электросталеплавильные печи, при выплавке стали. В минимальных количествах его используют в производстве стали. При этом оно должно проходить кислородных конвертерах на основе двух-шлаковой технологии. Содержание флюса не должно превышать 2 % от массы металла.

Одна из важнейших отраслей занятий человечеством — это металлургия. Большую роль играет флюс в металлургии, позволяющий получать хороший результат. Необходимо разобраться, какова роль флюсов в доменном процессе.

Различные виды

Металлургический флюс бывает разных видов. Флюс, используемый в металлургии, может быть основным, кислым и глиноземистым. Наиболее распространенным является основной вид. Это объясняется тем, что в его состав входит оксид кальция, играющий положительную роль.

В качестве основного флюса применяется известняковый флюс. Его залежи по всему миру достаточно велики. Природой синтезируется минерал кальцит, который и является известняком. Производить искусственный флюс было бы чересчур сложным и дорогостоящим процессом. Помимо кальцита известняк в своем составе содержит кремнезем, что придает дополнительные положительные качества. Также допускается небольшое количество серы, не превышающее норму.

Кислые виды флюсов используются исключительно редко. Это объясняется тем, что железные руды и кокс в большинстве имеют кремнистую структуру. Кислые флюсы могут подаваться в шахту доменной печи в качестве дополнения к основному виду для того, чтобы увеличить общее количество шлака.

В доломитизированном известняке содержится дополнительно такой минерал, как магний. Его применение будет оправдано в том случае, если требуется получение чугуна с усиленной стабильностью его химических и физических свойств. Кремнистые флюсы, состоящие из кварцевого песка и измельченного кварцита, могут применяться для того, чтобы делать загущенные шлаки более жидкими.

Роль флюса

Получение чугуна в металлургии происходит в результате доменного процесса. Ответом на вопрос , что такое флюс в металлургии, является следующий. Флюс в металлургии это применение особого вещества, которое выполняет защитную функцию, что позволяет получать качественный конечный продукт. Флюс способствует переводу обычной породы в шлаки, являющимися легкоплавкими сплавами различных соединений.

Доменный процесс в металлургии

Чугун получается в результате доменного процесса, который основан на восстановлении минерала железа из его природных оксидов, которое происходит при высокой температуре. Чугун образуется при соприкосновении расплавленного железа с коксом.

В структуре металлургических предприятий доменная печь занимает главенствующее место. Коэффициент извлечения железа доходит до 99,8 процентов. Преимущество доменного производства заключается в отсутствии отходов, поскольку получаемый помимо чугуна шлак, также находит свое применение.

Домна — это большая длинная металлургическая печь, выполненная по типу шахты. Внутри это сооружение выкладывается шамотным кирпичом, отличающимся высокой огнеупорностью. Сверху имеется стальной кожух. Высота доменной печи может достигать от тридцати до ста метров. Производство чугуна в доменном процессе является непрерывным производством.

Внутренность доменной печи включает в себя:

- колошник;

- шахту;

- распар;

- заплечики;

- горн;

- лещадь.

В воздухонагревателе происходит предварительный нагрев воздуха. Наверху колошника расположено загрузочное устройство, предназначенное для загрузки в доменную печь шихты. Шихтой называется смесь кокса, железорудного агломерата, сырья с флюсом. Ее размеры находятся в диапазоне от 25 до 80 миллиметров. Размер 130 миллиметров является скорее исключением.

Если на место приходит частицы известняка более крупного размера, то необходимо осуществлять его дробление. Затем шихту подают в вагонетки подъемника, которые имеют возможность передвигаться к месту загрузочного устройства. После опрокидывания вагонеток, шихта высыпается в приемную воронку распределителя.

После опускания конуса малого размера шихта попадает в специальную чашу, а после опускания конуса, отличающегося большим размером, — прямо в доменную печь, что в результате предотвращает исход газов во внешнее пространство. В дне домны имеются два отверстия. Через одно из них в предназначенные для этого вагонетки выливается шлак, а через второе чугун.

Применение флюсов

В производстве чугуна с помощью домны отсутствует процесс сварки или пайки, поэтому флюсы в доменном производстве выполняют несколько иную роль. При их применении происходит понижение температуры, при которой начинает плавиться руда, а расплавленная масса приобретает необходимые свойства. Флюсы способствуют очищению чугуна от излишнего содержания серы. Происходит стабилизация работы доменной печи.

Главным критерием возможности использовать флюс в доменном производстве является отсутствие фосфора в его составе. Сера может содержаться только в ограниченном количестве.

Интересное видео

ФЛЮСЫ, плавни, минеральные вещества, добавляемые в шихту металлургических печей для получения шлаков определенного химического состава и требуемых физических свойств. Добавка флюсов имеет своей целью, как понижение, так и повышение температуры плавления шлака. Сообразно с характером шлаков флюсы обычно делятся на кислые и основные, реже применяются флюсы глиноземистые. В исключительных случаях (например, катастрофические неполадки) приходится прибегать к сильно действующим флюсам, позволяющим получить легкоплавкие шлаки для быстрого исправления ненормальной работы печей или ненормального состояния их огнеупорной футеровки. Подобными же флюсами пользуются и систематически для получения достаточно жидкоплавких (подвижных), а, следовательно, более активных шлаков. Однако в этих случаях ограничиваются применением только весьма небольших количеств таких сильно действующих флюсов.

Глиноземистые флюсы применяются еще реже, чем флюсы кислые. Это происходит не только потому, что чистые глиноземистые флюсы, например, бокситы, довольно редки и достаточно дороги, но и потому, что в большинстве случаев практики естественное содержание глинозема в шлаках получается вполне достаточным с точки зрения их физических качеств. С химической же точки зрения содержанию глинозема в шлаках обычно не придается большого значения. Практически в качестве глиноземистых флюсов приходится применять бой шамотного кирпича или глину. Это приводит к тому, что вместе с глиноземом вводится значительное количество кремнекислоты, т. е. дается кремнисто-глиноземистый флюс. Несмотря на кажущуюся нерациональность добавки таких флюсов применение их в некоторых случаях вполне оправдывается. Так, при работе древесноугольных доменных печей на рудах с сильно магнезиальной пустой породой добавка глины или глинистого сланца дает возможность получить вполне нормальный по жидкоплавкости шлак (прежняя работа доменных печей на штирийской руде, современная работа Забайкальского Петровского завода на рудах Балягинского месторождения). Глиноземистые флюсы оказывают весьма благотворное влияние и на свойства шлаков сталеделательных производств. Этим иногда пользуются при работе в тиглях, в кислых мартеновских печах и в печах электрических. Добавку глиноземистых материалов одновременно с основными флюсами следует считать вполне рациональной мерой для наводки конечных шлаков в основных мартеновских и электрических печах. Такая добавка целесообразна во всех тех случаях, когда приходится заботиться об увеличении количества шлака для понижения концентрации тех его составных частей, которые являются слишком трудноплавкими и делают шлак слишком густым. В качестве примера можно привести шлаки основных мартеновских печей, перерабатывающих большие количества хромистых возвратов (шлаки, настыли, печные выломки и др.) или ведущих передел чугунов с высоким содержанием хрома (халиловские чугуны с 2,5—3,0% хрома). Добавка глиноземистых флюсов (боя посуды с фаянсовых фабрик) практикуется иногда и для сварочных печей (сварка мелких труб из бессемеровской полосовой заготовки на американских заводах).

Расход основного флюса в доменном производстве зависит от богатства руды, состава ее пустой породы, относительного расхода кокса, содержания в нем золы, состава последней и т. д. При плавке бурых железняков Клевеленда (Англия) расход известняка доходит до 0,8—1,0 на 1 т чугуна. К основным флюсам, применяемым в сталеделательных производствах, предъявляются те же требования, как и в доменном производстве, в смысле небольшого содержания серы, фосфора, мышьяка и нерастворимого осадка (SiО2+Al2О3). Но в отличие от флюса доменной плавки, известняк, идущий в мартеновские печи, не должен содержать заметных количеств магнезии (не выше 2—3% MgO), а доломит совершенно не допускается в качестве флюса мартеновского процесса, т. к. содержание магнезии в основных мартеновских шлаках достаточно высоко вследствие разъедания основной (магнезитовой или доломитовой) наварки подины и откосов печи. Вместо известняка в основной мартеновской печи частично, а в электропечах и томасовском конвертере всегда, применяется обожженная известь. Выгодность применения извести мотивируется следующими соображениями. 1) Разложение известняка требует довольно значительной затраты тепла по реакции:

Эту простую операцию выгоднее производить в специальной известково-обжигательной печи, а не в таком дорогом производственном агрегате, каким является мартеновская печь. 2) Реакции шлакования известняком в конце операции идут с большим поглощением тепла, требуют больше времени и сильно студят ванну, т. е. в конечном счете уменьшают производительность печи. 3) При высоких температурах мартеновского процесса углекислота, выделяющаяся при разложении известняка, может окислять примеси металла, например, углерод по реакции:

тогда как при работе с известью можно было бы ожидать протекания реакции по следующему уравнению:

Высказанное положение не противоречит тому факту, что в условиях американской практики при работе в кислой мартеновской печи в конце плавки иногда производят добавку сырого известняка в целях торможения кремневосстановительного процесса. Такая добавка производится в очень незначительных количествах и имеет своей целью не только уменьшить концентрацию свободной SiО2 шлака (что можно было бы сделать и при помощи добавки СаО), но вместе с тем стремится понизить и температуру металлической ванны за счет затраты тепла на нагревание и разложение СаСО3. Незначительная добавка основного флюса довольно существенно меняет состав кислого мартеновского шлака и обычно практикуется с таким расчетом, чтобы в шлаке содержалось 5—8% СаО. Обожженная известь для томасовского и мартеновского производств должна содержать >2—3% SiО2, >0,2 % серы, >2—3% MgO, д. б. свежеобожженной, без пыли и мелочи, в кусках размером 75—150 мм, причем допускается недожог ее (содержание СО2 до 2—4%). Для электропечей известь должна храниться в закрытых бункерах и подаваться к печам с возможно меньшим содержанием поглощенной из воздуха влаги.

Наиболее эффективным флюсом основного мартеновского процесса является плавиковый шпат, или фтористый кальций (CaF2). Применение CaF2 основано на его способности сильно увеличивать жидкоплавкость основного мартеновского шлака, а, следовательно, значительно повышать его активность и ускорять реакции взаимодействия между шлаком и металлом, например, при удалении серы в основной мартеновской печи путем реакций:

FeS+CaO = CaS+FeO + 6573 Cal,

MnS+CaO = CaS+MnO -13481 Cal.

Благотворное влияние плавикового шпата на удаление серы сказывается еще и в том, что фтор по-видимому способен давать с серой летучие соединения (предположительно SF6) и т. о. окончательно выводить часть серы из баланса мартеновской плавки. Расход плавикового шпата в зависимости от качества получаемой стали обычно колеблется в пределах 0,1—0,4% от веса металлической садки. В особо трудных случаях работы с густыми шлаками (высокое содержание окислов хрома и т. д.) расход CaF2 повышается до 2% и более (халиловские плавки). Как показали опыты, проделанные германскими техниками (Schleicher и другие), увеличение содержания CaF2 в шлаке свыше 2,5 % (от веса шлака) не приносит заметной пользы, но начинает сильно сказываться на стойкости динасовой кладки стен и свода мартеновской печи, что можно объяснить образованием летучего соединения SiF4 по следующим реакциям:

Химически чистый известняк состоит из 56% СаО и 44% СО2; лучшие сорта известкового флюса содержат около 1% нерастворимого остатка (SiО2+Al2О3), средние до 3%, худшие до 5%. Химически чистый доломит содержит: 30,45% СаО, 21,75% MgO и 47,80% СО2. Обычно доломиты менее чисты, чем известняки, и содержание в них ∑(SiО2+Al203) доходит до 5% и выше. Доломиты с высоким (нормальным) содержанием магнезии (18—20% MgO) чаще идут в качестве огнеупорного материала и реже употребляются в качестве магнезиального флюса, для чего обычно употребляют доломитизированные известняки с содержанием MgO до 12—15%.

Общий расход известняка как флюса черной металлургии доходит до 50—60% от веса выплавляемого чугуна, причем около 3/4—4/5 этого количества падает на флюс для доменной плавки. Сравнительная оценка известкового флюса должна производиться в зависимости от состава того шлака, на который ведется флюсовка. Для упрощения контроля за химическим составом флюса в известняке обычно определяют только количество нерастворимого остатка R = ∑(SiО2+Al2О3). Количество свободного СаСО3 (и MgCО3 для доменной плавки) будет определяться в зависимости от состава шлака формулой:

где К — соотношение между ∑(СаО+MgO) и ∑(SiО2+Al2О3) в шлаке, R — количество нерастворимого остатка в известняке, 100/56 ≈ 1,8 — приближенное соотношение между СаСО3 и СаО. Для доменных шлаков коксовой плавки К ≈ 1, и формула принимает вид:

СаСО3 своб. = 100-2,8 R.

Кроме этой формулы имеются более сложные формулы для коммерческой оценки флюса.

Флюсы в металлургии цветных металлов . В качестве флюса применяются почти те же материалы, что и в металлургии черных металлов. Наиболее распространенными флюсами являются: известняк, доломит, железные руды, марганцовые руды, кварц и алюмосиликаты; кроме того в качестве флюса употребляются: плавиковый шпат, сульфиды (например, пирит), гипс и барит. Влияние кремнекислых материалов и известняка на образование шлаков см. выше. Сульфиды употребляются с целью сульфуризации, т. е. для образования штейна, во избежание перехода в шлак ценных металлов в случае руд, содержащих мало серы. Известь в металлургии цветных металлов может оказаться полезной только в специальных условиях при высоких фрахтах на флюсы. В свинцовой плавке известь (известняк) вводится, заменяя железо в шлаках по уравнению:

Кроме того известь, являясь сильным основным флюсом, способна вытеснять из силикатов большую часть других оснований, например по реакции:

Железные руды применяются для флюсов в виде FeO и Fe2О3. Закись железа (FeO) является весьма дешевым компонентом шлака, образуя жидкие и легкоплавкие шлаки, но увеличивает удельный вес шлака и переход в него Cu2S. Железистый флюс является основанием для силикатной руды:

При восстановлении углеродом или окисью углерода окислы железа действуют в качестве осадителя по отношению к свинцу по реакциям:

Флюсующая способность железной руды тем выше, чем чище последняя. Присутствующая в руде SiО2 не только связывает часть окиси железа, но и расходует некоторое количество СаО для образования соответствующего шлака. В качестве флюса употребляются следующие железные руды: гематит Fe2О3, лимонит Fe2О3·nH2О и реже — сидерит FeCО3. Целесообразность употребления Fe3О4 (магнитного железняка) в ряде случаев оспаривается, так как иногда затрудняет ведение процесса плавки. Окись железа (Fe2О3) не образует силикатов и шлакуется с образованием последних после восстановления до FeO. Если Fe2О3 переходит в шлак без восстановления, то шлак делается густым. С основаниями окись железа образует тяжелые по удельному весу и весьма тугоплавкие ферриты, что отзывается на свойствах шлака. Окись марганца (МnО) подобна окиси железа и замещает последнюю в шлаках в эквивалентных количествах. Шлаки, содержащие МnО и FeO, обладают большей текучестью, чем шлаки с одной FeO. Наиболее распространенным флюсом является перекись марганца (МnO2) — пиролюзит . Окислы марганца окисляют ZnS и уменьшают растворяющую способность шлака в отношении ZnO, MgO и BaS. Гипс и барит дают серу, необходимую для образования штейна, и в то же время — СаО и ВаО, переходящие в состав шлака. Плавиковый шпат плавится при температуре 1378°С; он весьма жидок в расплавленном состоянии и растворяет тугоплавкие составные части руды. В настоящее время плавиковый шпат почти не употребляется в качестве флюса.

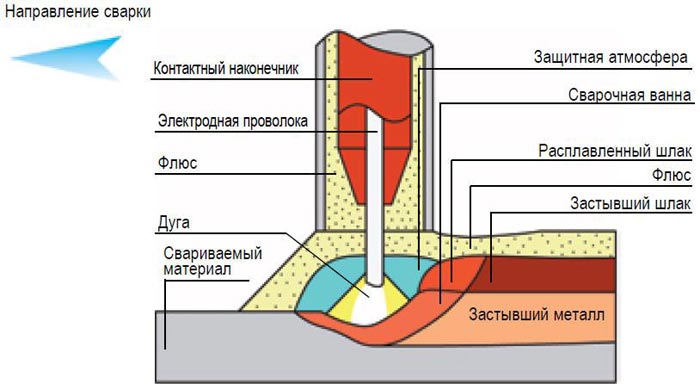

Сварочные флюсы применяют при механизированной сварке под флюсом, по флюсу, с магнитным флюсом и при электрошлаковой сварке. Вследствие существенных различий между названными процессами к флюсам предъявляют различные требования.

Сварочные флюсы можно разделить на отдельные группы по способу изготовления, химическому составу, по основности, химической активности, назначению, строению и размеру зерен и т. д.

Классификация по способу изготовления. В зависимости от способа производства флюсы подразделяют на плавленые, керамические и плавлено-керамические.

Керамические флюсы производят в виде крупки, получаемой при смешении шихты определенного состава на связующем (жидкое стекло) с последующей грануляцией и прокалкой при соответствующих температурах. Некоторые марки керамических флюсов получают без добавок связующего за счет спекания шихты. Указанные флюсы применяют преимущественно при наплавке, поскольку они позволяют легировать наплавляемый металл в широких пределах. Для этой цели во флюсы вводят металлические порошки и ферросплавы. Керамические флюсы при сварке применяют реже. В больших объемах их используют для этой цели в зарубежной практике.

Плавленые флюсы получают сплавлением компонентов шихты в электрических или пламенных печах с последующей грануляцией расплава мокрым способом в воде, сухим дроблением застывшего шлака и распылением жидкой струи расплава воздушным потоком.

Плавлено-керамические флюсы включают два метода изготовления с целью повышения сварочно-технологических свойств флюса. В частности, использование плавленого флюса в качестве шлакообразующей основы керамического флюса позволяет улучшить технологические свойства последнего в формировании наплавленного металла, уменьшения газовыделений, стабильности горения дуги, отделимости шлаковой корки и т.п., поскольку керамические флюсы по сравнению с плавлеными обычно обладают худшими сварочно-технологическими свойствами.

Классификация по химическому составу. В зависимости от химического состава шлаковой основы сварочные флюсы подразделяют на три группы: оксидные, солевые и солеоксидные. Оксидные флюсы состоят из оксидов металлов и могут содержать до 10 % фтористых соединений. Их преимущественно применяют для сварки углеродистых и низколегированных сталей. флюсы солевой группы состоят из фтористых и хлористых солей металлов, а также из других, не содержащих кислород химических соединений. Их применяют для сварки активных металлов, таких, как алюминий, титан и др., а также в электрошлаковой технологии.

Флюсы солеоксидной группы состоят из фторидов и оксидов металлов. Это группа флюсов наиболее широко применяется при сварке и наплавке средне- и высоколегированных сталей и сплавов.

Оксидные флюсы построены преимущественно на базе шлаковой системы MnO — SiO2, хотя имеются оксидные флюсы на базе других шлаковых систем. Наиболее распространено деление флюсов по содержанию в них оксидов кремния и марганца: по содержанию кремнезема — бескремнистые (количество SiO2 в виде примеси до 5 %), низкокремнистые (6 — 35 % SiO2) и высококремнистые (более 35 % SiO2); по содержанию марганца — безмарганцовистые (количество МnО в виде примеси до 1 %), низкомарганцовистые (до 10 % МnО), среднемарганцовистые (15-30 % МnО) и высокомарганцовистые (более 30 % МnО).

По химическому составу, согласно рекомендации Международного института сварки (МИС), сварочные флюсы подразделяют на типы, приведенные в табл. 2.1.

Приведенная классификация флюсов может иметь большое значение, поскольку тип флюса в определенной степени определяет способность его к взаимодействию в зоне плавления с жидким металлом, т. е. способен характеризовать металлургические свойства флюса.

Классификация по основности. Химическое воздействие расплавленного флюса-шлака на металл шва в значительной степени определяется соотношением в его составе кислых, основных и амфотерных оксидов. К основным оксидам относят, например, CaO, MgO, MnO, FeO и др., к кислым SiO2, TiO2, ZrO2. Оксиды алюминия (А12О3) и железа (Fe2O3) имеют амфотерный характер. Если в составе флюса содержится много кислых оксидов, то А12О3и Fe2O3 ведут себя как основные оксиды; если во флюсе большую часть составляют основные Оксиды — то как кислые. Фториды и хлориды обычно считают химически нейтральными соединениями.

Классификация по назначению. Современные флюсы в зависимости от их назначения и преимущественного применения разделяют на флюсы, предназначенные для дуговой механизированной сварки и наплавки, электрошлаковой сварки и пайки. Это разделение в некоторой степени условно, так как флюсы, применяемые для дуговой сварки, можно, например, использовать и при электрошлаковой сварке, а флюсы, преимущественно используемые для сварки и наплавки металлов и сплавов одной группы, могут быть с успехом использованы для сварки и наплавки металлов другой группы. Вместе с тем флюсы, предназначенные для сварки одних цветных металлов или легированных сталей, могут оказаться совершенно непригодными для сварки или наплавки других цветных металлов или некоторых легированных сталей.

Различают флюсы общего назначения и специальные. флюсы общего назначения предназначены для механизированной дуговой сварки и наплавки углеродистых и низколегированных сталей низкоуглеродистой или низколегированной проволокой, специальные флюсы — для отдельных видов сварки, например электрошлаковой или сварки высоколегированных сталей.

На металлургические свойства флюса указывают последние три цифры символов. Первая цифра обозначает коэффициент изменения содержания углерода, вторая — марганца и третья — кремния. Их расшифровка приведена в табл. 2.3.

Анализ изменения состава шлака и его свойств в зависимости от температур и содержания основных окислов. Влияние химического состава флюса на показатели работы доменной печи. Использование флюсующих добавок при выплавке чугуна и производстве агломерата.

| Рубрика | Производство и технологии |

| Вид | курсовая работа |

| Язык | украинский |

| Дата добавления | 18.05.2014 |

| Размер файла | 3,4 M |

Студенты, аспиранты, молодые ученые, использующие базу знаний в своей учебе и работе, будут вам очень благодарны.

Пояснительная записка к дипломной работе: 74 c., 25 рис., 15 табл., 8 черт., 16 источников.

Объект разработки — флюсы, применяемые в металлургии, и их влияние на технико-экономические показатели работе доменных печей.

Цель работы — сделать анализ всех флюсующих материалов, применяются в металлургической промышленности, и выбрать наиболее экономически выгодный вариант офлюсування пустой породы шихтовых материалов.

Метод исследования — аналитический — анализ литературных источников.

В работе исследованы различные флюсующих материалы, их химический состав и технологические свойства. Исследовано влияние химического состава флюса на состав шлака в доменной печи. Проведенный углубления анализа влияния свойств шлака на технико-экономические показатели работы доменной печи. Изучены возможности применения альтернативных флюсующих примесей, в том числе и вторичного производства. Разработаны рекомендации по избрание оптимального вида флюса для достижения максимальных технико-экономических показателей доменной плавки.

Ключевые слова: доменная печь, флюс, известняк, известь, доменный шлак, вязкость шлака, флюсующих способность, конвертерный шлак, офлюсованный агломерат.

1. АНАЛИТИЧЕСКАЯ ЧАСТЬ

1.1 Роль окислов в процессах шлакообразования по высоте доменной печи

1.1.1 Изменение состава шлака по высоте доменной печи

1.1.2 Влияние состава шлака в горне доменной печи на химический состав чугуна

1.2 Состав и свойства доменных шлаков

1.3 Изменение температуры кристаллизации и вязкости шлака в зависимости от его химического состава.

1.3.1 Влияние температуры шлака на его вязкость.

1.3.2 Анализ влияния состава шлаков на их вязкость

1.4 Влияние состава шлака на показатели работы доменной печи

1.5 Выводы и постановка задач исследования

2. ОСНОВНАЯ ЧАСТЬ

2.1 Использование известняка и доломитизированного известняка в качестве компонентов доменной шихты

2.2 Опыт вдувания извести и известняка через воздушные фурмы доменной печи

2.3 Использование гранулированного углеродистого железофлюса

2.4 Использование конверторного шлака в качестве флюсующего материала

2.5 Введение флюсов в окомкованные сырьевые материалы доменной плавки

2.5.1 Разложение известняков в процессе агломерации

2.5.2 Изменение вещественного состава агломерата при офлюсовании

2.5.3 Особенности производства офлюсованного агломерата с применением обожженной извести

2.5.4 Выбор и обоснование оптимальной фракции известняка использующейся в качестве шихтового материала на аглофабрике

ВЫВОДЫ И ПРЕДЛОЖЕНИЯ

СПИСОК ИСПОЛЬЗОВАННОЙ ЛИТЕРАТУРЫ

Чёрная металлургия — основа развития большинства отраслей народного хозяйства. Несмотря на бурный рост продукции химической промышленности, цветной металлургии, промышленности стройматериалов, чёрные металлы остаются главным конструкционным материалом в машиностроении и строительстве. Современная чёрная металлургия имеет высокий технический потенциал. Значительный прогресс достигнут в технологии производства в отдельных подотраслях и переделах чёрной металлургии. Так, добыча железной руды в основном ведётся прогрессивным открытым способом; в коксовом производстве внедрены бездымная загрузка шихты и сухое тушение кокса; в доменном производстве в печах с повышенным давлением газа под колошником выплавляется 97%, а с вдуванием природного газа — 84% всего чугуна; в сталеплавильном производстве растет выплавка стали в кислородных конвертерах и электропечах, внедрены внепечная обработка стали под вакуумом, синтетическими шлаками, инертными газами, переплавные процессы; увеличивается доля непрерывной разливки стали; в прокатном производстве эффективно применяются термическая обработка металлопродукции, средства неразрушающего автоматического контроля; в трубном — совершенствуется технология производства сварных труб большого диаметра, бесшовных труб; в метизном производстве внедряются автоматизированное поточные линии. Осуществляется разработка промышленных способов прямого получения железа. Ведутся работы по созданию автоматизированной системы управления чёрной металлургии.

В настоящее время в металлургической промышленности специалисты аглодоменного производства большое внимание уделяют вопросам экономии энергетически затрат как при подготовке сырья, так и при выплавке чугуна. По этому ведется непрерывный поиск более экономичных условий производства агломерата и чугуна, без снижения их качественных показателей.

Поскольку шихта доменных печей состоит из сложной комбинации различных сырьевых материалов и добавок, их выбор играет большую роль в технологии ведения доменной плавки, ровности хода печи, и качества чугуна. Так, шихта доменных печей, помимо агломерата и кокса может состоять из: окатышей, известняка, доломитизированного известняка, конвертерного шлака, руды, плавикового шпата, антрацита, ильменитовых брикетов, шунгита, различных железо-флюсов, скрапа и пр. Все эти шихтовые материалы формируют состав шлаков по высоте доменной печи и их физико-химические характеристики, что в свою очередь влияет на целый ряд технико-экономических показателей работы доменных печей.

В связи с этим, остро стоит вопрос выбора в каждом конкретном случае используемых в шихту добавок, в том числе флюсов и их заменителей. При выплавке чугуна и производстве агломерата в качестве флюсующих добавок чаще всего используют доломитизированные и обычные известняки. Однако, в связи с необходимостью утилизации вторичных энерго-ресурсов, и их дешевизной существует возможность замены известняка другими материалами, способными офлюсовывать пустую породу агломерата и окатышей.

В ходе работы были рассмотрены вопросы влияния различных добавок на процесс шлакообразования, изменения состава шлака и его свойств в зависимости от температур и содержания основных окислов, влияние состава шлака на показатели работы печи, а также влияние различных флюсующих добавок на характеристики агломерата и использование флюсующих добавок при выплавке чугуна и производстве агломерата. Особое внимание было уделено поиску оптимального решения, позволяющего использовать вторичное сырье в доменной плавке при улучшении технико-экономических показателей работы доменных печей.

1. АНАЛИТИЧЕСКАЯ ЧАСТЬ

1.1 Роль окислов в процессах шлакообразования по высоте доменной печи

В доменной печи окислы, которые не восстановились, образуют шлак. К ним относятся окислы кремния, кальция, магния, алюминия, марганца, небольшое количество железа. По мере опускания материалов в печи образуют первичные, промежуточные и конечные шлаки, они отличаются по составу и свойствам и имеют разное значение для плавки 3.

1.1.1 Изменение состава шлака по высоте доменной печи

Первичный шлак — это первый подвижной расплав, образующийся в печи. Он движется в печи независимо от шихтовых материалов между кусками, непрерывно изменяя свой состав.

Первичный шлак образуется тогда, когда его компоненты SiО2, AI2O3, CaO, MgO, MnO, FeO достигли достаточно высокой температуры и входят в смесь, образовывая жидкую массу.

Из рис. 1.1 видно, что содержание FeO снижается как в связи с увеличением в шлаке СаО, так и вследствие увеличения в нем SiО 2, т. е. происходит не только вытеснение FeO известью, но и возрастание общего количества шлака из-за растворения в нем всех других компонентов [4].

Из рис. 1.1 также видно, что температура плавления первичных шлаков по мере обеднения их закисью железа возрастает. При этом шлаки нагреваются, действительная температура возрастает, отчего они могут растворить новые порции породы и флюса. При этом они нагреваются до более высокой температуры, растворяют новые порции SiО 2, А1 2О 3, CaO, MgO и т. д.

По мере опускания первичный шлак, нагреваясь, изменяется по составу, а количество его увеличивается. При повышении температуры в нем растворяется все большее количество ранее нерастворившихся SiО 2, СаО, А1 2О 3 и MgO.

Рис. 1.1. Первичные шлаки доменной плавки Магнитогорского комбината на диаграмме CaO — FeO — S1O2: 1-низ шахты; 2- распар;

Известь и магнезия, растворяясь в шлаке, вытесняют из химических соединений закиси железа и марганца, образуя силикаты кальция и магния. Свободные FeO и МпО, взаимодействуя с твердым углеродом, восстанавливаются, давая Fe и Мп.

На уровне фурм в шлак переходит зола кокса, меняется состав шлака. При движении вниз шлак насыщается серой. При движении шлака до горна состав шлака постоянно меняется. Такой шлак называется промежуточным.

Oсобенностью промежуточных шлаков является постепенное повышение температуры, снижение FeO и MnO и повышение СаО и MgO, с полным растворением всех окислов до поступления шлака в горн. При этом входившие в первичный шлак железо и значительная часть марганца до горизонта фурм успевает восстановиться. На горизонте фурм к шлаку присоединяется зола кокса. Сера поступает в шлак по мере опускания материалов, вступая в соединения с составными компонентами шлака. Окончательное ее содержание в шлаке устанавливается в горне при контакте чугуна со шлаком.

Рис. 1.2. Минералогический состав первичных и промежуточных шлаков на разных горизонтах доменной печи.

Из рисунка 1.2 видно, что по мере опускания материалов из средней части шахты в нижнюю и распар (из горизонта III во II и I) восстанавливаются гематит и магнетит, разлагается СаСОз, давая СаО, остающуюся свободной в очень малом участке.

На уровне фурм в шлаке растворяются оставшиеся порции извести и зола. Соединение шлака с золой кокса после растворения в нем серы, представляет собой конечный шлак, выпускаемый из печи,— тот шлак, свойства и состав которого обычно принимаются во внимание в расчете шихты [4]. Кроме того, состав конечного шлака напрямую влияет на химический состав чугуна, в частности на степень его обессеривания.

1.1.2 Влияние состава шлака в горне доменной печи на химический состав чугуна

От химического состава шлака напрямую зависит качество получаемого чугуна и общие технико-экономические показатели доменной плавки. Одной из наиболее существенных характеристик шлака является его основность. Для ее определения, зачастую, пользуются формулой А.Н, Рамма:

(RO) = 50 — 0,25 (А1 2О 3) + 3 (S)- (0,3[Si]+30[S])/ A. (1.1)

где (RO) — сумма основных окислов шлака (СаО + MgO + MnO + FeO);

(AI 2O 3) и (S) —содержания в шлаке глинозема и серы;

[Si] и [S] — содержания кремния и серы в чугуне;

А — выход шлака на 1 т чугуна, т.

Эта формула пригодна для шлаков, в которых содержание окислов изменяется следующим образом: от 7,6 до 42,6% SiО 2, от 9,1 до 56,8% А1 2О 3, от 0,7 до 25% MgO, от 20,3 до 51,9% СаО, от 0,5 до 10,5% (FeO + МпО). Выход шлака может составлять от 0,4 до 1,48 т/т чугуна, а чугуны могут быть самых разнообразных марок, содержащих от 0,1 до 12% Si и от 0,01 до 0,13% S.

Формула отражает влияние состава чугуна на требуемую основность шлака: при прочих неизменных условиях основность шлака должна уменьшаться с возрастанием содержания кремния в чугуне и увеличиваться с уменьшением содержания серы в чугуне.

Магнезия улучшает обессеривание чугуна вследствие уменьшения вязкости шлака, поэтому чем больше в нем MgO, тем меньше может быть содержание в нем СаО.

В чугуне, предназначенном для литья, сера является причиной большой вязкости, отчего отливки плохо заполняют формы и оказываются пузыристыми. В чугуне допускается незначительное содержание серы. По этому чем больше серы перейдет в шлак, тем лучше качество чугуна. Поэтому необходимо принимать меры предупреждения перехода серы в чугун, учитывая, что борьба с нею в дальнейшем переделе невозможна.

Рассмотрим основные составляющие доменных шлаков и их влияние на вязкость, обессеривающую способность и прочие свойства шлаков, играющие большую роль в выборе технологии доменной плавки и формировании технико-экономических показателей работы доменной печи в целом.

1.2 Состав и свойства доменных шлаков

В состав шлаков входят невосстановленные окислы и сернистые соединения металлов. Пустая порода руды и зола кокса содержат SiO 2 и А1 2Оз, причем кремний из SiO 2в некотором количестве восстанавливается и переходит в чугун, однако большее количество SiO 2 всегда переходит в шлак. А1 2О 3 в доменной плавке не восстанавливается и полностью переходит в шлак. СаО специально вводят с известковым флюсом для образования шлака. Иногда руды содержат большое количество СаО или MgO. Необходимость извести в шлаке объясняется так: температуры плавления SiО 2, AI 2O 3, СаО превышают температуру нижней части печи. Поэтому каждый из этих окислов в печи не расплавляется. Названные три компонента являются основными составляющими доменного шлака. В конечном шлаке эти окислы в сумме составляют около 90%.

В доменном шлаке есть составляющие, снижающие температуру плавления и вязкость шлака. К ним в первую очередь относится магнезия MgO. Она, как и СаО, в доменной печи не восстанавливается и полностью переходит в шлак.

Некоторые свойства шлаков зависят от их основности (В), т. е. от отношения суммы оснований к сумме кислот. Степень силицирования не характерна для определения свойств шлака еще и потому, что основные окислы CaO, MgO, FeO и МnО не равноценны по влиянию на свойства шлака. Основность часто выражают отношением сумм процентных содержаний основных и кислотных окислов:

Так как в шлаке FeO и МnО очень мало, эти два члена в числителе опускают:

Читайте также:

- Реферат червона та зелена книга україни

- Реферат на тему двудольные и однодольные

- Реферат на тему рено логан

- Реферат гражданский кодекс часть 4

- Линейный коэффициент корреляции реферат

Флюс в металлургии что это

Схемы и режимы обогащения золотоносных руд существенно зависят от их минерального состава, разрушенности, наличия или отсутствия примесей, которые осложняют извлечение золота, а также от размеров частичек золота.

5 %), кремний (до 8 %), сера (до 0,05 %), фосфор (до 0,05 %). Получают при восстановлении достаточно богатых (с высоким содержанием оксида хрома и высоким отношением оксид хрома/оксид железа) хромитовых руд (или концентратов) углеродистым восстановителем (обычно кокс). Большая часть феррохрома в мире производится в Южной Африке, Казахстане (корпорация «Казхром» группы ENRC.

Применение флюсов в металлургии и предъявляемые к ним требования

Получение любого металла и сплава – это целый ряд сложных, взаимосвязанных процессов и этапов, включающих дополнительное использование массы вспомогательных элементов и веществ, один из которых — это флюс в металлургии. О том, что это, и для чего применяется – рассмотрим подробнее.

Флюс: что это, применение и виды

У данного термина несколько значений, но если говорить конкретно о том, что такое флюс в металлургии, то речь пойдёт о неорганических веществах, используемых в процессе получения чистых металлов и сплавов.

- Флюсовые добавки специального состава добавляются к рудам с целью облегчения отделения от пустой породы металла, а также они помогают уменьшить температуру плавления руды в основном технологическом процессе.

- Специальные металлургические флюсы добавляют при плавке металлов как примеси для того чтобы они связали, или наоборот, способствовали разложению металлического соединения и получения в итоге расплава нужного состава. Данный вид флюсов также активно влияет на физические свойства шлака и может сделать его такой степени плавкости, какая требуется по технологии.

В металлургии применяется много видов флюсов, все они подбираются под конкретные плавки, в зависимости от состава руд, свойств, а также особенностей технологического процесса. Один из самых распространенных — известняковый флюс, залежи которого в мире настолько велики, что сегодня он считается самым доступным и рациональным. Он отлично подходит для процессов с участием бокситов (алюминиевых руд), кремнезёмистых пород, применяется в доломитовых процессах. Если стоит необходимость разжижения шлаков, то в виде флюсовой добавки используют плавиковый шпат, и без него, кстати, не обходится доменный процесс получения чугуна.

Отличными рафинирующими свойствами обладают флюсовые составы с кальцием, криолитом и фторидом натрия. При плавке алюминиево-магниевых сплавов не обойтись без карналлитового флюса (смесь хлоридов калия и магния).

Какие требования предъявляются к флюсам?

Отбор флюса для металла осуществляется по его свойствам и способностям, при этом принципиальными становятся такие требования:

- самое главное – это отсутствие склонности к химическому взаимодействию с расплавленным металлом или сплавом, для которого выбрано вещество;

- не должно быть растворения как флюса в металле, так и металла под влиянием флюсовой добавки;

- флюс должен активно вступать в реакции с окислами и с прочими включениями, связывать их и легко удалять, важно также, чтобы он всегда оставался легким и довольно подвижным;

- удельный вес флюса и металла при одной и той же температуре должны существенно отличаться между собой, что обеспечит максимально хорошее разделение на фазы, причем, разница УВ должна быть значительной не только с чистым флюсом, а и с составом после растворения окислов;

- флюсовая добавка в сравнении с металлом должна быть с более низкой температурой плавления, и важно, чтобы вязкость при плавке была максимально мала (металл из такого расплавленного флюса будет удаляться проще и быстрее, сам же флюсовый слой не будет налипать на инструмент).

Что касается самого главного требования, предъявляемого к флюсам в металлургии относительно отсутствия вступления в любые химические реакции с металлом, то ему будут удовлетворять любые соли неорганических веществ, у которых упругость диссоциации на несколько порядков ниже, чем у солей обрабатываемого металла и кислоты, одноименной с анионом соли.

Ещё одно принципиально важное требование заключается в том, что флюсовые добавки не должны выделять опасных для здоровья человека веществ и загрязнять окружающую среду.

Роль флюсов в металлургии

Одна из важнейших отраслей занятий человечеством — это металлургия. Большую роль играет флюс в металлургии, позволяющий получать хороший результат. Необходимо разобраться, какова роль флюсов в доменном процессе.

Различные виды

Металлургический флюс бывает разных видов. Флюс, используемый в металлургии, может быть основным, кислым и глиноземистым. Наиболее распространенным является основной вид. Это объясняется тем, что в его состав входит оксид кальция, играющий положительную роль.

В качестве основного флюса применяется известняковый флюс. Его залежи по всему миру достаточно велики. Природой синтезируется минерал кальцит, который и является известняком. Производить искусственный флюс было бы чересчур сложным и дорогостоящим процессом. Помимо кальцита известняк в своем составе содержит кремнезем, что придает дополнительные положительные качества. Также допускается небольшое количество серы, не превышающее норму.

Кислые виды флюсов используются исключительно редко. Это объясняется тем, что железные руды и кокс в большинстве имеют кремнистую структуру. Кислые флюсы могут подаваться в шахту доменной печи в качестве дополнения к основному виду для того, чтобы увеличить общее количество шлака.

В доломитизированном известняке содержится дополнительно такой минерал, как магний. Его применение будет оправдано в том случае, если требуется получение чугуна с усиленной стабильностью его химических и физических свойств. Кремнистые флюсы, состоящие из кварцевого песка и измельченного кварцита, могут применяться для того, чтобы делать загущенные шлаки более жидкими.

Роль флюса

Получение чугуна в металлургии происходит в результате доменного процесса. Ответом на вопрос , что такое флюс в металлургии, является следующий. Флюс в металлургии это применение особого вещества, которое выполняет защитную функцию, что позволяет получать качественный конечный продукт. Флюс способствует переводу обычной породы в шлаки, являющимися легкоплавкими сплавами различных соединений.

Доменный процесс в металлургии

Чугун получается в результате доменного процесса, который основан на восстановлении минерала железа из его природных оксидов, которое происходит при высокой температуре. Чугун образуется при соприкосновении расплавленного железа с коксом.

В структуре металлургических предприятий доменная печь занимает главенствующее место. Коэффициент извлечения железа доходит до 99,8 процентов. Преимущество доменного производства заключается в отсутствии отходов, поскольку получаемый помимо чугуна шлак, также находит свое применение.

Домна — это большая длинная металлургическая печь, выполненная по типу шахты. Внутри это сооружение выкладывается шамотным кирпичом, отличающимся высокой огнеупорностью. Сверху имеется стальной кожух. Высота доменной печи может достигать от тридцати до ста метров. Производство чугуна в доменном процессе является непрерывным производством.

Внутренность доменной печи включает в себя:

- колошник;

- шахту;

- распар;

- заплечики;

- горн;

- лещадь.

В воздухонагревателе происходит предварительный нагрев воздуха. Наверху колошника расположено загрузочное устройство, предназначенное для загрузки в доменную печь шихты. Шихтой называется смесь кокса, железорудного агломерата, сырья с флюсом. Ее размеры находятся в диапазоне от 25 до 80 миллиметров. Размер 130 миллиметров является скорее исключением.

Если на место приходит частицы известняка более крупного размера, то необходимо осуществлять его дробление. Затем шихту подают в вагонетки подъемника, которые имеют возможность передвигаться к месту загрузочного устройства. После опрокидывания вагонеток, шихта высыпается в приемную воронку распределителя.

После опускания конуса малого размера шихта попадает в специальную чашу, а после опускания конуса, отличающегося большим размером, — прямо в доменную печь, что в результате предотвращает исход газов во внешнее пространство. В дне домны имеются два отверстия. Через одно из них в предназначенные для этого вагонетки выливается шлак, а через второе чугун.

Применение флюсов

В производстве чугуна с помощью домны отсутствует процесс сварки или пайки, поэтому флюсы в доменном производстве выполняют несколько иную роль. При их применении происходит понижение температуры, при которой начинает плавиться руда, а расплавленная масса приобретает необходимые свойства. Флюсы способствуют очищению чугуна от излишнего содержания серы. Происходит стабилизация работы доменной печи.

Главным критерием возможности использовать флюс в доменном производстве является отсутствие фосфора в его составе. Сера может содержаться только в ограниченном количестве.

Флюс в металлургии

флюс — 1. ФЛЮС, а; мн. флюсы; м. [нем. Fluss ] Гнойное воспаление десны или надкостницы, сопровождающееся опухолью щеки. Надулся ф. У него на щеке образовался ф. 2. ФЛЮС, а; флюсы; м. [нем. Fluss ] Техн. 1. Вещество, вводимое в шихту для образования… … Энциклопедический словарь

ФЛЮС — (нем. Fluss, от fliessen течь). 1) опухоль десен и щеки, вместе с зубною болью. 2) в металлургии: состав или вещество, облегчающее плавку руд и металлов плавень; в минералогии то же, что плавик. Словарь иностранных слов, вошедших в состав… … Словарь иностранных слов русского языка

ФЛЮС — ФЛЮС, в керамике вещество, способствующее стеклообразованию при смешении с глиной. При обжиге изделия флюс плавится, заполняя поры глиняной матрицы. Когда изделие остывает, он отвердевает, становясь гладким и блестящим. К числу таких веществ… … Научно-технический энциклопедический словарь

ФЛЮС — (нем. Flu? букв. поток, течение). 1) в металлургии материалы, вводимые в шихту для образования шлаков с заданными физическими и химическими свойствами2)] При газовой и кузнечной сварке металлов химикаты, растворяющие оксиды, образующиеся на… … Большой Энциклопедический словарь

флюс металлургический — материал, вводимый в шихту для понижения температуры плавления пустой породы, ошлакования золы твёрдого топлива, придания металлургическому шлаку необходимого химического состава и физических свойств. Флюсы подразделяют на основные (известняк и… … Энциклопедия техники

Флюс (металлургия) — У этого термина существуют и другие значения, см. Флюс. У этого термина существуют и другие значения, см. Плавни (значения). Флюсы (плавни) в металлургии неорганические вещества, которые добавляют к руде при выплавке металлов, чтобы… … Википедия

Флюс (сварка) — Флюсы (плавни) в металлургии неорганические вещества, которые добавляют к руде при выплавке металлов, чтобы снизить температуру плавления и легче отделить металл от пустой породы. Сварочный флюс материал, используемый при сварке для защиты зоны… … Википедия

ФЛЮС — (нем. Flufl, букв. поток, течение) 1) Ф. в металлургии материалы, преим. минер. происхождения, вводимые в шихту для обеспечения жидкотекучести, рафинировочной способности и др. спец. св в шлака. По хим. составу Ф. делятся на основные (известняк,… … Большой энциклопедический политехнический словарь

Агломерация (в металлургии) — Агломерация в металлургии, термический процесс окускования мелких материалов (руды, рудных концентратов, содержащих металлы отходов и др.), являющихся составными частями металлургической шихты, путем их спекания с целью придания формы и свойств… … Большая советская энциклопедия

доломит — а; м. [франц. dolomite]. Минерал серовато белого цвета, содержащий кальций и магнезию (применяется в стекольном, керамическом и т.п. производствах). ◁ Доломитовый, ая, ое. Д ые месторождения. Д ые огнеупорные изделия (сделанные из доломита).… … Энциклопедический словарь

Похожие публикации:

- Как переводится слово электричество

- Metasystem t30 что это

- Байпас ибп что это

- Где используется вогнутое зеркало

Источник https://obrazovanie-gid.ru/referaty/flyusy-v-metallurgii-referat.html

Источник https://skasoft.ru/dokument/40/fljus-v-metallurgii-chto-jeto