ФЕРм 12-10-001-05

Закладное устройство: с фланцем на металлической стенке (аппаратов, трубопроводов)

ФЕДЕРАЛЬНАЯ ЕДИНИЧНАЯ РАСЦЕНКА ФЕРм 12-10-001-05

| Наименование | Единица измерения |

| Закладное устройство: с фланцем на металлической стенке (аппаратов, трубопроводов) | 100 шт. |

| Состав работ | |

| Не предусмотрен | |

ЗНАЧЕНИЯ РАСЦЕНКИ

В расценке указаны прямые затраты работы на период 2000 года (Федеральные цены), которые рассчитаны на основе нормативов 2014 года с дополнениями 1. К данной стоимости нужно применять индекс перехода в текущие цены.

Вы можете перейти на страницу этого же норматива, который рассчитан по ГЭСН редакции 2020 года

| Всего (руб.) | Оплата труда рабочих | Эксплуатация машин | Оплата труда машинистов | Стоимость материалов | Трудозатраты (чел.-ч) |

| 1134,3 | 682,06 | 300,43 | 0 | 151,81 | 70,9 |

ВСЕГО ПО РАСЦЕНКЕ: 1 134,30 Руб.

Посмотрите стоимость этого норматива в редакции 2020 года открыть страницу

Посмотрите ресурсную часть расценки в нормативе ГЭСНм 12-10-001-05

При использовании в смете, расценка требует индексации для перевода в текущие цены.

Расценка составлена по нормативам ГЭСН-2001 редакции 2014 года с дополнениями 1 в ценах 2000 года.

Фланцевое соединение стальных труб: их плюсы и область применения

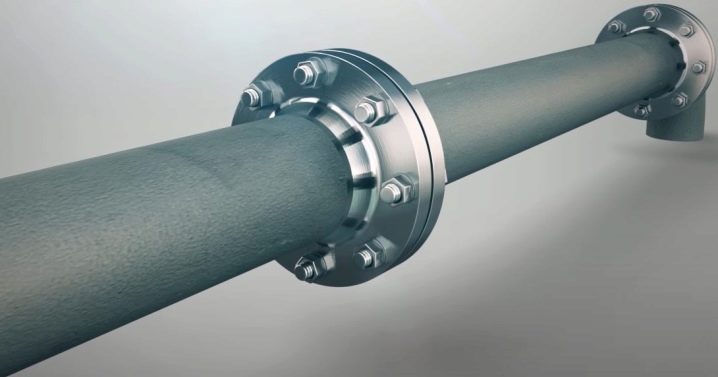

Фланец — это плоская деталь для соединения труб с отверстиями для крепежных элементов (болты, шпильки и др.) круглой или квадратной формы. Такие детали применяют для создания высокопрочного и герметичного стыка узла на продолжительном участке трубопровода.

Фланцевое соединение стальных труб является очень распространенным методом. На нем равномерно расположены отверстия для шпилек и болтов.

В бытовых системах фланцевое соединение используют не очень часто. Такой вид технологии рассчитан на промышленное применение. Если возникает необходимость поставить стальной фланцевый узел, то особое внимание нужно уделить на все отметки по нужным нормативам.

Фланцевые стыки стали самыми популярными видами разъемных стальных соединительных в химической, промышленной области и ЖКХ. Этому способствовали: герметичность, простота конструкции, легкость производства и монтажных работ.

Что такое фланец и принцип его действия

Понятие фланец включает в себе не только деталь сантехнической арматуры, но и метод скрепления труб, который на практике применяют во всех промышленных отраслях. Фланцевые соединения стальных труб отличаются герметичностью и прочностью.

При этом соединение является разборным. А это означает, что после снятия можно проводить все нужные ремонтные работы и повторно применять участок магистрали. Фланцевые соединения для стальных труб подбирают, исходя из предназначения сети, при этом берут в работу различные типы фланцев, которые произведены из разных материалов.

При большом разнообразии стальных вариантов, выделяют такие основные виды конструкций:

- Проходные варианты. Они успешно применяются для увеличения протяженности трубопровода.

- Фланцы-заглушки. Это тупиковый вариант данных деталей.

Получается, что фланцы – это детали для соединения, которые ставятся в сети большого срока использования, и в магистралях с большим давлением внутри, но более приоритетными называют монолитные соединения посредством сварки.

Передвижение среды по трубопроводу перед началом монтажных работ приостанавливают, а включают только после полного прекращения действий. Особое внимание при этом уделяют давлению, его нагрузку на эту деталь рекомендуют наращивать постепенно.

Области применения деталей для соединения

Говоря о таком элементе, необходимо внести ясность, что он не является деталью для крепления. Главная задача этого приспособления заключается в создании опорной конструкции для крепительных болтов и одновременно в обеспечение герметичности соединения.

Как запорную или стыковочную деталь, их ставят в коммуникационных сетях ЖКХ, в промышленности по добыче нефти. Также они обширно монтируются в топливной и газовой сферах. В этих отраслях очень прочные и долго служащие фланцевые крепления используют при монтаже в сеть приборов измерения.

Разные технологические особенности изготовления и виды материалов для этих элементов, дают возможность эффективно эксплуатировать сети, которые проводят агрессивные вещества под высокими показателями давлением.

При прокладке системы их стальных труб, чаще всего, используют диски из аналогичного материала. Это создает одинаковый уровень нагрузочного давления и служит подстраховкой от повреждений составных деталей после воздействий температурных скачков.

Такие повреждения характерны для швов на материалах, которые характеризуются неодинаковой проводимостью тепла. На стальные трубы ставят чугунные, алюминиевые, латунные и бронзовые фланцы. Но, бесспорным лидером среди вариантов для такой работы являются изделия их углеродистой стали. Причин для этого несколько, это:

- Не большая стоимость.

- Практичность.

- Простота в обработке.

Фланцевые соединения можно встретить в любой сфере. Большое разнообразие материалов для производства данных устройств дает возможность эффективно использовать любую магистраль.

Некоторые виды систем предусматривают наличие специального углубления под прокладки. Особенно тщательного контроля требуют фланцевые крепления в сети, транспортирующей газ. Здесь понадобятся фланцы, прошедшие детальную проверку на качество.

Особенности и характеристики

Главной характеристикой фланцевых креплений являются их конструктивные особенности. В России и в странах СНГ наиболее популярные следующие нормы:

- Гост 12820-80. Он определяет конструктивные отличия плоского типа привариваемых фланцев.

- Гост 12821-80. В нем определяется конструкционная характеристика приварных встык фланцев.

- Гост 12822-80. Таким документом определяются конструкционные характеристики стальных свободных на привариваемом диске фланцев.

Приспособления, которые относятся к этим трем основным группам, предназначены для стыка непосредственно для сети и оборудования. Условия установки любого из представленных механизмов разные.

Плоские приварные детали из стали. Во время монтажных мероприятий, такой элемент «насаживают» на трубу, а после этого его наваривают парой швов сварки вокруг нее.

Приварной встык механизм из стали. Монтаж этой стальной детали, если сравнить с первым вариантом, ставит в необходимость наличие только одного сварного шва — соединения.

При таких действиях скрепляется встык торцевая часть трубы и «воротничок» механизма для соединения. Такое в значительной степени упрощает процесс крепежа детали и уменьшает затраченное на монтаж время.

Свободная стальная конструкция на привариваемом кольце. Она включает в себя главную часть и кольцо, а они в свою очередь должны иметь одинаковый показатель условного объема и давления.

Читайте также Гидравлический расчет газопровода: методы и способы вычисления пример расчета

Если провести параллель с ранее указанными вариантами, то в этом механизме удобство установки находится на более высоком уровне, потому, что на трубы наваривается сам диск, а фланец оставляют в свободном расположении.

Благодаря этому, соединение болтовых отверстий на свободно расположенных деталях и на аналогичном механизме на арматуре выполняется без затруднений, даже в месте трудного доступа. Поворачивать трубу при данном соединении также не нужно.

К положительным моментам их использования относится то, что при подборе для трубы из нержавейки, можно поставить кольцо из нержавейки, а фланцевую конструкцию из углеродистой стали.

В мире применяют и другие классификации, например:

- DIN – это немецкие нормы стандарта, они действуют в европейских странах;

- ANSI/ASME – это американские нормы стандарта, они действуют в Японии, США и Австралии.

Переводятся эти стандарты в специальных таблицах, где есть четкое указание, какой стандарт определяет характеристики того или иного изделия.

Исполнения уплотнительной поверхности фланцев

Как уже писалось, данные изделия для стальных труб изготавливают в соответствие с ГОСТ стандартам. И такие арматурные крепления изготовляют с уплотнительными поверхностями в следующем исполнении:

- Плоскость, обозначается – А.

- Впадина. Обозначается — F.

- Паз. Его обозначение это D и M.

- Для линзовых прокладок. Обозначения этого варианта – К.

- Выступ для соединения. С обозначением В.

- Выступ. Его обозначают – Е.

- Шип. Этот вид обозначают С и

- Для прокладки с овальным сечением. Обозначение этого вида – J.

Фланцы арматуры необходимо производить с уплотнительными поверхностями типа А, В, D, F, J, K, M. Остальные варианты уплотнительных поверхностей фланцев арматуры допускают только по требованию клиентов.

Фланцы с уплотнительными поверхностями А, B, C, D, E, , F применяют с стыках, которые уплотнят такими прокладками:

- зубчатыми;

- металлическими;

- графитовыми;

- металлографита.

Фланцы изготавливают в соответствии к требованиям, которые обеспечивают выдержку геометрических габаритов и механических характеристик.

Например, плоские фланцы можно производить сварным путем, если при работе выдержанны условия проварки шва, это должно быть выполнено по всей протяженности сечения на устройстве. Уровень качества таких швов рекомендуют проверять ультразвуковым способом.

Фланцевое соединение стальных труб: их плюсы и область применения

Как приварить фланец к трубе? Этим вопросом задаётся большинство людей, которые сталкиваются с монтажом фланцевых соединений. Правила установки включают в себя ряд особенностей, которые необходимо предусмотреть заранее. Грамотный монтаж фланцевых соединений должен содержать в себе четкое понимание того, какого вида у вас фланец. Он бывает 7 видов:

- Воротниковый

- Раструбный

- Резьбовой

- Накидной

- Сквозной

- Плоский

- Глухой

Наиболее распространёнными считаются следующие 2 вида фланцев:

- Плоский фланец — как правило, приваривается насквозь к торцевой части трубы. Главным отличием плоского фланца является его внутренний диаметр, который немного больше наружного диаметра трубы (точные размеры смотрите в ГОСТ 12820-80).

- Воротниковый фланец — приваривается со стороны т.н. «воротника» («юбки») встык к трубе, а его внутренний диаметр должен равняться внутреннему диаметру трубы (ГОСТ 12821).

Фланцевые соединения относятся к разъемным соединениям и применяются при установке таких устройств:

- затворы Баттерфляй;

- краны шаровые;

- сильфонные компенсаторы;

- задвижки;

- вибровставки для насосов;

- конденсатоотводчики;

- клапаны;

- фильтры;

- вентили и др.

В дальнейшем при эксплуатации системы такой тип соединения позволяет осуществить ремонт или быструю замену устройств на трубопроводе.

Типы фланцев

Прежде, чем говорить о сварке фланцев, важно изучить их конструкционные особенности. Размеры, форма регламентируются ГОСТом или техническими условиями. Они различаются по геометрии, размерам, делают их из высокоуглеродистых или легированных нержавеющих сталей или сортов чугуна, поддающегося ковке.

По функциональности выделяют две группы фланцев:

- арматурные;

- предназначенные для сосудов и аппаратов.

Конструкционно фланцы делятся на несколько видов:

- Воротниковый — применяется на системах высокого давления. Горловина по конусу сужается, она выполнена в форме конического центратора, распределяющего давление потока. По американской классификации он называется «Lap Joint» (привариваемый внахлест). Крепится сплошным валиком или швом в форме буквы «V».

- Раструбный — применяется на технологических магистралях небольшого сечения, рассчитан на высокое давление транспортируемой среды, маркируется «Socket-welding» (с впадиной для шва). Его приварка производится только с внешней стороны, необходимо оставлять люфт до 1,6 мм на случай расширения трубы при нагреве горячим носителем. Угловой шов делается встык.

- Накидной или сквозной — крепится на расстоянии 3 мм от края трубы, международное обозначение «Slip-on» (со сквозным отверстием). Фиксируется с обеих сторон угловым швом – приварка к наружной и внутренней стенке.

- Глухой — выполняет функцию заглушки, образует разборное соединение с трубой, может иметь надпись «Blind flanges». Приваркой не крепится, держится на болтовом соединении.

- Плоский — состоит из кольца и пластины, рассчитан на невысокое давление до 2,5 МПа, приваркой к внешнему краю трубы крепится только кольцо, пластина остается подвижной.

- Резьбовой — используются на врезаемой арматуре, где есть нарезка или накатка резьбы, маркируется «Threaded flanges». Насаживается на конец трубы механически, редко дополнительно фиксируются приваркой.

Фланцевое соединение

И так для чего нужен фланец? А его назначение в том, чтобы организовать фланцевое соединение. Допустим есть два участка трубы и их можно конечно сварить между собой, но тогда это будет жесткое неразъемное соединение, а для того чтобы организовать быстроразъемное фланцевое соединение и применяют фланцы, которые наваривают на концы труб и стягивают болтами с гайками или шпильками с гайками, как на фото ниже.

Сам фланец представляет из себя плоское кольцо или иногда делают в виде квадрата или прямоугольника с отверстием посередине для вставки конца трубы и несколькими равномерно расположенными ближе к внешнему диаметру отверстиями в которые вставляются болты или шпильки, на них накручиваются гайки и два фланца стягиваются между собой. Для герметизации соединения между фланцами ложится прокладка из специальной резины или другого материала для этих целей, например фторопласта. Кстати от вида прокладок бывают и разные исполнения, правильней будет конечно на разных типах и разные прокладки.

Сами по себе трубы между собой стыкуются часто, но больше нужно соединять какие либо аппараты или устройства, например теплообменные аппараты с участком трубопровода по которому подводится какая либо среда. Например посмотрите на фото ниже там находится маслоохладитель мб 25-37 и на концах хорошо видны два фланца цифра 1, которые приварены к патрубкам и на них дополнительно находятся ответные фланцы цифра 2 прикрученные болтами с гайками, это такой комплект поставки при изготовлении теплообменника. Ответные фланцы и нужны заказчику, чтобы организовать соединение аппарата с участком трубопровода.

Читайте также Сварка магистральных трубопроводов

Допустим заказчик заказал изготовление теплообменника, привез его на место, установил и нужно его подключить. Для этого к аппарату подводят трубопроводы, на концы труб наваривают плоские стальные ответные фланцы идущие в комплекте и соединяют фланец на охладителе и на конце трубы болтами или шпильками не забыв конечно положить между ними прокладку для герметичности. Удобно! Т.к. возникает переодически например для ремонта или профилактики необходимость останавливать работу устройства и разбирать его. На этом маслоохладители имеются четыре плоских стальных фланца. Два для подвода и отвода охлаждающей воды и два для подвода и вывода охлаждаемого масла.

Точно так же присоединяются к различным технологическим емкостям участки трубопроводов. Фланцы 1 и 2 относятся к виду фланцев арматуры, соединительных частей и трубопроводов.

Таким образом можно сказать, что фланцы нужны для организации подключения или присоединения участка трубопровода

к различным технологическим аппаратам и устройствам: теплообменникам, емкостям и т.д., для подвода и отвода сред, а так же для стыковки между собой участков трубы.

Идем дальше. Цифрой 3 на рисунке обозначен то же фланец, но уже относится к типу для сосудов и аппаратов. Вот и проявляются уже различия.

Способы приварки фланцев

От правильности соединения элементов трубопровода зависит герметичность системы. Приварку диска осуществляют по двум методикам:

Читайте также: Чем резать асбестоцементные трубы своими руками без электроинструмента и с его помощью

- Приварка встык подразумевает образование шва по всей окружности проката в одном месте.

- Приварка надетого диска по двум стенкам: наружной и внутренней.

Работа с фланцами требует опыта, такую сварку новичкам не доверяют. Любой перекос плоскостей под приварку приводит к разгерметизации стыкового узла, увеличивает риск прорыва магистрального трубопровода высокого давления.

Стальные фланцы под приварку. Монтаж фланцев стальных приварных

Соединения труб выполняются неразъемными и разъемными.

Неразъемное соединение труб или отдельных частей трубы (прямой участок и стандартные колена) — это соединение, в котором не имеется фланцев, муфт, ниппелей и пр.

Неразъемные соединения осуществляются при помощи сварки и пайки и применяются ограниченно, по специальному согласованию.

Внедрение новых высокопроизводительных методов автоматической и полуавтоматической сварки значительно расширяет возможности применения автоматической сварки приварных фланцев и пр.

, а также дает экономию времени и средств при изготовлении и монтаже деталей трубопроводов.

Фланцы как стандартные разъёмные соединения трубопроводов

Разъёмное соединение выполняется при помощи фланцев, штуцеров, фитингов, дюритовых муфт и пр.

Фланцы в основном применяются для труб диаметром больше 30—32 мм. Фланцы ставятся круглые и овальные. Овальные применяются только в переговорных системах, на сточных и воздушных трубах; в остальных случаях производится круглые фланцы. Круглые фланцы бывают жесткими (фланцы стальные приварные встык и фланцы плоские) и свободносидящими (свободные фланцы ГОСТ 12822-80).

Жесткие фланцы наглухо привариваются к трубе; фланцы свободные с трубой жестко не соединены и могут по ней перемещаться.

Жесткие фланцы применяются для соединения стальных труб и в тех случаях, когда применение свободносидящих (свободных) фланцев не приводит к упрощению монтажных работ.

Фланцы изготовляются из стали, латуни и бронзы; они являются стандартными деталями трубопроводов, поэтому изготовление их специализировано.

Ручная дуговая приварка фланцев

Широко применяемый в настоящее время метод ручной электродуговой приварки стальных фланцев весьма трудоёмок и не обеспечивает нужного качества сварного шва.

В силу этого приходится применять развальцовку, также не обеспечивающую требуемой прочности соединения.

Контактная приварка фланцев

В случае применения фасонных фланцев, т. е. фланцев с буртом, можно рекомендовать автоматический контактный метод приварки фланца к трубе.

Контактную приварку легко освоить — метод этот не нов, а сварочное оборудование выпускается отечественными заводами. Эффективность применения контактной приварки по сравнению с дуговой ручной видна из таблицы 1.

Таблица 1. Приварка фланцев. Сравнительные данные об эффективности различных способов приварки фланцев.

| Операция | Время приварки фланца, мин. | |||||

| к трубе Ду 15 мм | к трубе Ду 100 мм | к трубе Ду 400 мм | ||||

| ручная электродуговая сварка | контактная стыковая сварка | контактная стыковая сварка | контактная стыковая сварка | контактная стыковая сварка | контактная стыковая сварка | |

| Сборка для ручной приварки фланца | 3 | — | 6,0 | — | 12 | — |

| Сварка дуговая ручная | 3 | — | 8,5 | — | 24 | — |

| Сборка в контактной машине | — | 1,0 | — | 2,5 | — | 4 |

| Сварка в контактной машине | — | 0,5 | — | 1,0 | — | 2 |

| Общее время сварки | 6 | 1,5 | 14,5 | 3,5 | 36 | 6 |

Метод контактной приварки универсален, так как позволяет производить приварку фланцев к трубам, имеющим различную толщину стенок и различные сечения.

В табл. 2 приведены данные о применяемой аппаратуре и площадях сечений приварных деталей трубопроводов.

Таблица 2. Аппаратура для приварки фланцев и площадь сечения свариваемых деталей

| Марка аппарата стыковой сварки | Площадь сечения свариваемых деталей, мм2 | |

| минимальная | максимальная | |

| АСА-30 | 113 | 490 |

| АСА-60 | 176 | 1880 |

| АСА-70 | 190 | 2100 |

| АСА-100 | 207 | 2500 |

Указанные в табл. 2 машины необходимо снабжать специальными зажимными устройствами, обеспечивающими надёжность сжатия и центровки свариваемых деталей, а также подвода тока к ним (например, приспособления со съемными губками для захвата фланцев различного диаметра).

Режим приварки может быть рекомендован тот же, что и для сварки труб встык. Внутренний грат при приварке фланцев удаляют оправкой с двумя сменными резцами, установленными на цилиндрической выточке стержня. Удаление производят при горячем шве. Наружный грат удаляют ручником при горячем шве с последующей зачисткой.

Последовательность процесса приварки фланцев рекомендуется следующая:свариваемые изделия укладывают в губках машины; подвижную губку отводят в исходное положение; стыкуемые торцы сводят вместе и закрепляют в губках.

Затем установленные изделия подогревают до температуры 800—900°C. При этой температуре происходит оплавление торцов (детали непрерывно сближают, до перехода от оплавления к осадке). С этого момента, увеличивая скорость передвижения механизма подачи, производят осадку.

Когда сварной шов достигнет необходимой величины осадки, срабатывает автоматический выключатель, ток выключается и процесс приварки на этом заканчивается.

Газовая приварка стальных фланцев обеспечивает достаточную прочность и плотность соединений, но весьма неэкономична (значительная трудоёмкость работ при высокой квалификации газорезчиков; большой расход ацетилена и кислорода).

Автоматическая приварка фланцев качественными электродами, равно как и приварка фланцев автоматом под слоем флюса, не могут быть рекомендованы ввиду:

- высокой трудоемкости работ, особенно при сварке труб со сложной кривизной;

- возможности прожога шва при работе с трубами, имеющими толщину стенок менее 5 мм.

Читайте также Шток телескопический для задвижки это

Наиболее приемлемым способом приварки фланцев следует считать контактный. Преимуществами его перед другими способами являются:

- высокая производительность;

- автоматизация процесса;

- высокое качество шва;

- отсутствие дополнительных расходных материалов (электродов, газов и т. д.);

- возможность использования отечественного оборудования.

Полуавтоматическая приварка фланцев под слоем флюса

Уже довольно давно нашел применение прогрессивный способ приварки стальных фланцев к трубам и переборочным стаканам — способ приварки полуавтоматом под слоем флюса.

Основным конструктивным узлом полуавтомата (рис. 1) является каретка с электродом, вращающаяся вокруг неподвижной трубы. Вращение каретки осуществляется вручную. Электрод подается по гибкому шлангу (так же, как в шланговом полуавтомате ПШ-5). На рис. 2 показан переборочный стакан, сваренный полуавтоматом.

Режим сварки следующий: сварочный ток 240—320 А, напряжение дуги 20—25 В, скорость подачи 100 м/час, угол наклона электрода к вертикали 30°.

Флюс применяется АН-348-Ш или АН-348 мелкой грануляции. Ток целесообразно применять постоянный; проволока марки IA по ГОСТ 2246—43 диаметром 2 или 4 мм. Полуавтомат допускает одновременно наложение двух сварочных швов.

Развальцовка и отбуртовка труб

Развальцовку конца трубы, входящего во фланец, делают для того, чтобы повысить уплотнение и обеспечить непроницаемость фланцевого соединения. Общий вид развальцованной трубы с фланцем показан на рис. 3.

При изготовлении фланца в нем делают желобок-выточку, куда при развальцовке входит металл трубы. Вальцуемый участок трубы должен плотно лечь в выточку фланца.

Операцию развальцовки производят на специальных станках или приспособлениях. Одна из конструкций станка для развальцовки труб показана на рис. 4. Конец трубы 1 зажимают в тисках 2 при помощи винта 3.

Поворотом маховичка 4 производят нужную установку вальцующего механизма 5. Трубу подводят (и отводят) к вальцующему механизму при помощи штурвала 6.

Вращение патрона 7 с укрепленными на нем вальцующими приспособлениями осуществляется при помощи электродвигателя 8.

На рис. 5 изображен процесс развальцовки.

Отбуртовку, применяемую для соединений значительного количества красномедных труб, а также для некоторых типов фланцевых соединений стальных труб производят в соответствии с назначением трубопровода и характером соединения.

Отбуртовку выполняют для обеспечения плотного прилегания кромки трубы к фаскам фланцев или колец по всему их периметру.

Отбуртованная кромка трубы должна перекрывать фаску фланца или приварного кольца по всей окружности. Трещины, надрезы, рванины на поверхности отбуртовки не допускаются.

Отбуртовку производят вручную или при помощи специальных приспособлений. Второй способ предпочтительнее, как более экономичный и производительный. Развальцовка и отбуртовка контролируются отделом технического контроля.

Проточка фланцев и подрезка под головки болтов и гайки

После приварки производят проточку фланцев, чтобы устранить коробление, получающееся при сварке. Толщина снимаемого слоя на рабочих поверхностях фланцев не должна быть больше 1 мм. Одновременно с этим производят подрезку выступающих кромок трубы, образовавшихся после отбуртовки или развальцовки.

Если на поверхности фланцев до проточки имелись уплотнительные канавки, то после проточки их необходимо восстановить.

Проточку фланцев можно производить либо на горизонтально-расточном станке, либо с помощью специальных приспособлений.

Чтобы обеспечить плотное прилегание гайки или головки болта к тыльной стороне фланца при монтаже труб, необходимо фланец подрезать.

Подрезка мест прилегания гаек (вместо болтов могут применяться шпильки для фланцевых соединений) или головок болтов не должна иметь глубину более 1 мм; при этом плоскость торцовки должна быть параллельна присоединительной плоскости фланца. Подрезку обычно производят подрезным резцом на расточном станке с помощью оправки или специального приспособления.

При применении свободных фланцев проточке подвергаются торцовые поверхности приварных колец. Проточка фланцев контролируется отделом технического контроля.

Заключение

При монтаже фланцев используются методы сварки различного уровня автоматизации. Монтаж фланцев, выполненный последовательно, гарантирует герметичность соединения.

Приварка фланца к трубе

До сварочных работ проводится подготовка кромок. Места швов зачищают до блеска. При самостоятельной сборке узлов учета или врезке запорной арматуры важно учитывать толщину уплотняющей прокладки, диск устанавливают с учетом толщины резины. Головки болтов на фланцах располагаются только с одной стороны. Концы выступают минимум на 3 витка резьбы. Зеркало диска всегда располагается выше шва и кромки, край проката не должен выходить за плоскость диска. Приваривать фланец к трубе ровно помогают прихватки соединения, когда диск обездвижен, можно приступать к швам.

При давлении до 10 МПа производится приварка без скоса, при высоком, до 25 МПа – со скосами.

Для приварки фланцев к стальным трубопроводам применяют вращатели. Они придают узлу мобильность, улучшают доступ к рабочей зоне, облегчают процесс сварки. В процессе сварки электрод остается неподвижным, узел постепенно проворачивается вокруг оси. На вращателе производят финишную зачистку швов, грунтовку и покраску фланцевого узла.

Важные моменты сборки фланцевого соединения:

- необходимо крепить диск перпендикулярно к трубопроводу, для проверки используется контрольный треугольник и щуп, допустимое отклонение 2% от наружного диаметра;

- оси болтовых отверстий на двух дисках должны совпадать, соосность проверяется уровнем и отвесом. Допустимые отклонения: а) 1 мм для отверстий диаметром от 18 до 25 мм; б) 2 мм для диаметров до 41 мм.

Допустимое отклонение диска — 2% от наружного диаметра

Техника «лодочка» применяется для соединений без люфта, кромки провариваются на большую глубину. Если зазор в пределах 1,5 мм, приварка производится поперечными колебательными движениями, электрод держат под углом 30° к поверхности трубы. Люфт 4–5 мм оформляется угловым швом большими стежками (катетами). При большом зазоре допускается две проходки.

Как высчитать размер шва?

Во-первых, запомните, что размер шва зависит от самой трубы. Приварка фланцев к стальным трубопроводам в таком случае будет регулироваться шириной внутреннего шва.

Во-вторых, как правило, он приравнивается к толщине стенки, высотой, колеблющейся в диапазоне от 0,5 до 1 см. Шов внешнего сечения, по правилам сварки должен превосходить шов внутреннего в толщине.

Теперь, когда мы определились с типом вашего фланца, можно приступать к работе. Здесь опять же возникает вопрос.

Контроль качества сварных швов

Для проверки герметичности крепления фланца используют ультразвуковой метод. Шов проверяют:

- на трещины;

- присутствие шлаковых включений, наплывов, надрезов;

- недопустимы прожоги, кратеры, пористость.

Дефектоскопия проводится также металлографией. На ответственных соединениях качество сварки фланцев к трубе проверяют радиографическим методом неразрушающего контроля.

Зная тонкости закрепления фланцев, в случае необходимости можно самостоятельно провести приварку диска к участку водопроводной системы.

Похожие записи:

- Сшитый полиэтилен для тёплого пола: преимущества выбора труб, монтаж своими руками по шагам

- Колонка управления задвижкой

- Задвижка с электроприводом: конструкция, принцип работы и сфера применения

- Техническая заслонка, задвижка

Все о фланцевых соединениях

Фланцевые стыки предназначены для создания разъёмного и не менее герметичного, чем сварное, соединения. Назначение фланца – присоединение отводящих труб или трассы к входным патрубкам, ведущим в отсеки и ходы технологического оборудования, например, секции котельной.

Что это такое?

Фланцевое изолирующее соединение – метод стыковки участков трубопровода, где требуется обслуживание без перемонтажа или реконструкции уже имеющейся линии. Это позволяет ускорить прочистку, замену отказавших секций без использования пильно-шлифовального и сварочного оборудования. Трубопроводы, чья система предусматривает организацию дополнительных ответвлений, пересечений и врезок, зачастую не обходятся без разъёмных стыков.

Можно, конечно, использовать муфтово-сгонные секции, однако фланцевые разбираются значительно легче.

Для надёжной стыковки всей трубоходной металлоконструкции используют болты с комплектом гаек, пресс- и гроверных шайб, вворачиваемых в крепёжные отверстия, соседние из которых отстоят друг от друга на одинаковом расстоянии. Фланцевые стыки применяются не только в жидкостных системах трубопроводного обмена внутренней средой, но и в газовых, а также работающих на сжатом воздухе или парах любых жидкостей, нагретых до 100 и более градусов по Цельсию.

Наиболее популярная область применения фланцевых соединений – магистральные и вторично отходящие от них трубы подачи природного газа. Но по фланцевым секциям трубомагистрали гонят и нефть, аммиак, сероводород, оксиды неметаллов, также являющиеся газами в разогретом состоянии. Стальные фланцы применяют в сочетании таких же труб под приварку, однако на практике их всё больше вытесняют трубы ПНД (полиэтиленовые низкого давления), где фланец, имеющий кольцевую отбортовку с внутренней резьбой, навинчивается на пластиковую трубу. Допустимо использовать лишь полиэтилен и полипропилен, обладающие значительной упругостью при температуре от нуля до десятков градусов по Цельсию.

Виды

Фланец компрессионный, обладающий размером, к примеру, в 63 мм, применяется для возведения водопроводных систем, функционирующих на достаточно низком (до 1 атмосферы) давлении, включая мелиоративные инженерные коммуникации. Канализация, где жидкой средой в трубах является сточная или дренажная (ливневая) вода, не нуждается во фланцах с повышенным (10 и более атмосфер) давлении. Фланец обеспечивает переход с 63 мм (ПНД) на 5 см (сталь).

Стык производится путём связывания его через соответствующий фланец. Толщины стенок и резьбового зазора хватит, чтобы создать завинчивающееся разъёмное соединение. Его второе применение – стык для связи с шаровым запором, гидрозатвором и т. д. В комплекте может поставляться металлокольцо, благодаря которому перетяжка пластика, ведущая к появлению трещины на участке трубопровода, исключена. Такие детали не подходят для среды с температурой более 40 градусов. Рабочее давление берётся с запасом – 16 бар (параметр со значением «Ру-16»). Чтобы выбрать подходящее изделие, учитывают разграничение типов (или видов) фланцев по методу стыкования, способу изготовления и по классу давления.

По способу соединения

Способ соединения, как ранее отмечалось, может быть приварным (соединения из стали, например, морозостойкой 09Г2С) и врезным (резьбовое навинчивание). Для надёжного соединения по резьбе применяют фланцы с ободком, толщина стенок на котором составляет не менее 3 мм. Это кольцо наваривается на сам фланцевый «блин», затем полученное соединение отшлифовывается, получившаяся конструкция проверяется на отцентрованность, а далее на внутренней стороне стенок отбортовки режется резьба.

Так, для 50-миллиметровой трубы (приближённо это 2 дюйма) всё тот же 63-миллиметровый фланец предусматривает толщину стенок отбортовки приблизительно в 6,5 мм. Помимо 63х2, востребованы и другие похожие размеры, например, 110х4. Зависимость меньшего значения от большего в этой маркировке не всегда линейна.

Соединение приварным методом производится неразъёмным способом: на отрезок трубы навариваются два фланца с разных её концов. Соединение врезкой может потребовать лишь нарезания на уже существующей трубе резьбы. Далее резьба обматывается по канавкам ФУМ-лентой, паклей с нанесённой на неё термопастой. Затем фланец привинчивается на этот нарезной конец трубы.

Фланцы с шипом и пазом устроены следующим образом. Шип – один кольцевой бортик, паз – два, отстоящих друг от друга на ширину шипа. В результате соединение обеспечивается с куда более тонкой прокладкой, представляющей собой кольцо, чьи внешний и внутренний диаметры равны диаметрам шипа. Кольцо-прокладка вставляется и запрессовывается в паз одного из фланцев, затем в этот технологический канал вставляется шип второго фланца.

По способу изготовления

Фланцы изготавливают из средне- и высоколегированной сталей. Марки стали для фланцев учитываются по ГОСТу 12816-80. Распространённым способом является выделка фланцевых изделий горячим штампованием на кузнечном оборудовании. «Блин» штампуется, в результате образуются симметрично прорезанные отверстия, которые затем дорабатываются на токарном оборудовании. Альтернативы кузнечному штампованию – газовое разрезание, отливание в форме. Последний способ подразумевает вращение с использованием центробежного отливания.

По классу давления

Кованая сталь марки ASME-B16.5 использует 7 классов давления: 150, 300, 400, 600, 900, 1500 и 2500. Чем выше номинал класса, тем больше допустимое давление в трубопроводе. Класс давления обусловливается объёмом стали, затраченной на производство одной пары. Маркировка классов – безразмерная величина. По этому стандарту здесь учитывается количество фунтов на дюйм.

Используя конвертер величин, легко перевести это в атмосферы (килограммы давящего воздействия на квадратный сантиметр площади трубопровода). При повышении температуры с +20 до +450 по Цельсию разрешённое давление может уменьшиться до 5 раз: сталь, ослабленная разогревом, даёт больше возможностей воде, газу или пару вырваться наружу. Некоторые стали из одной фазы могут уже при этой температуре перейти в другую: например, карбидная структура преобразовывается в графитную.

Дополнительные элементы

Одних фланцев, как показывает практика, мало для обеспечения высококачественного стыка. В качестве дополнительных элементов применяются следующие решения.

- Болты и гайки с набором гровер- и прессшайб. Гроверная шайба, являясь витком пружины, не даёт соединению развинтиться от вибрации, вызываемой, к примеру, гидроударами при резком перекрытии воды, пара или газа на вентиле (задвижке) или кране. Это позволяет закрутить гайки до упора, не прибегая к их фиксации на витках болтов с помощью точечно-контактной сварки, что привело бы к порче крепежа и необходимости его спиливания/расточки.

- Уплотнение из резины создаёт герметизацию. Вместо резинового кольца может использоваться и клей-герметик. Это даёт возможность создать так называемое резиноподобное соединение, полностью или частично заменив вырезку из настоящей резины. Вместо резины могут применяться и другие термостойкие уплотнители, к примеру, эбонит либо композитные материалы на основе каучука.

Минимальное требование – резина должна выдержать нагрев хотя бы до 120 по Цельсию.

- Защитный кожух поставляется для закрытия фланцестыка на трубопроводе. Он может быть дополнен патрубком внештатного сливания. Изделие показано при использовании в качестве внутренней среды в трубе жидкости с химически активным составом. При этом оцинкованная или нержавеющая прослойка исключает вредное воздействие такой среды до определённой концентрации химреагента в воде.

Как и фланец, кожух не подходит для превышения температуры больше, чем на 450 градусов. Если подходящих кожухов в продаже не нашлось, потребитель вправе сделать заказ на изготовление изделий типоразмеров, подходящих в каждом конкретном случае.

Расчет и монтаж

Недостаточно просто поставить фланцы друг напротив друга, совместив их согласно правильно произведённому подбору. Потребуется и затягивание болтовых соединений. Чтобы качество стыка осталось неизменно высоким, следует выбрать наиболее высокоточные изделия, соответствующие друг другу.

Например, допуски шипа и паза не должны заметно расходиться друг с другом.

Для высококачественного монтажа фланцевого стыка сделайте следующее.

- С поверхностей (особенно соприкасающихся друг с другом участков на разных фланцах) очищают и удаляют остатки жира с помощью ацетона (спирта, растворителя-646, дихлорэтана или иного органически активного средства).

- Просматривают фланцы на присутствие (отсутствие) насечек, выбоин, вмятин, свидетельствующих как об отбраковке на производстве, так и о неправильных перевозке и хранении партии фланцев на складе.

- С резьбовой зоны снимают технологические заусенцы, далее стыкуемую часть покрывают машинным (индустриальным) маслом, смазкой или масляной отработкой.

- Устанавливают по центру прокладку. В паз её вставить легче при монтаже беспазно-бесшиповых фланцевых деталей. Бывшие в использовании прокладки брать незачем: их срок службы на новых изделиях заметно укорачивается, так как на предыдущих стыках они уже проработали довольно долгое время.

После установки болтов производится закручивание гаек до момента начала затягивания. Затем болты по одному затягиваются равномерно. Для четырёхболтового крепления используют последовательность затяжки по принципу «через один». Для затягивания болтов имеет смысл использовать тарировочный ключ. В него вмонтирован динамометр: если не довернуть болтовое соединение, то крепление может разойтись при гидроударах, если же перетянуть, будут рваться сами болты.

Затягивать весовым ключом гайки нужно до значения, которое рассчитано в соответствии с данным стыком. Для разных по условному диаметру (ДУ) фланцев используется своё значение усилия затяжки. Альтернативный способ закрутить соединения на фланцах – применить гидравлику для затягивания гаек, а для ускорения процесса предварительного закручивания гаечных соединений применяются пневматические гайковёрты.

Если соединений немного, а повышенная точность монтажа не особо критична, то гайки затягиваются вручную: простым рожковым, трубчатым или разводным ключом.

Расчёт ввода в эксплуатацию стыковых секций трубопроводов показывает, что усилие стягивания в первые сутки после монтажных работ ослабляется на одну десятую. На второй день следует с помощью всё того же весового ключа пройтись по всем соединениям. Ослабленные затяжки подтягиваются вновь до расчётного усилия.

Требования по сборке фланцестыковых секций учитывают не только условный диаметр, но и распирающее усилие (РУ), а также расчётное давление в системе. Это позволяет максимально высококачественно смонтировать трубные сегменты, обеспечив трубопроводам эксплуатацию без замены фланцев и прокладок на протяжении ряда лет с учётом периодического окрашивания всего воздуховода или газопровода.

Источник https://enersb.ru/komplektujushhie-dlya-truboprovodov/ferm-12-10-001-05/

Источник https://stroy-podskazka.ru/flanec/vse-o-soedineniyah/