Соединение резьбовые стальных труб гост

1.1 . Детали резьбовых соединений трубопроводов должны изготовляться в соответствии с требованиями настоящего стандарта по стандартам на конструкцию и размеры или по рабочим чертежам, утвержденным в установленном порядке.

1.2 . Механические свойства металла (временное сопротивление s в , предел текучести s т и относительное удлинение d 5 ) для изготовления деталей резьбовых соединений трубопроводов должны соответствовать указанным в табл. 1 .

s в*, МПа (кгс/мм 2 ), не менее

d т, МПа (кгс/мм 2 ), не менее

Гайки, контргайки и болты полые

Ниппели приварные и паяные

Ниппели под развальцовку трубы

Кольца уплотнительные под развальцовку трубы

* Временное сопротивление материала s в для зажимных колец должно быть не более:

300 МПа (30 кгс/мм 2 ) — для медных труб;

340 МПа (34 кгс/мм 2 ) — для стальных труб.

1. Марку материала следует выбирать в зависимости от температурных условий эксплуатации соединений.

2. Рекомендуемые марки материала и сортамент труб приведены в приложении 1. При этом соединительные детали, помимо отдельно оговоренных случаев, должны изготавливаться из аналогичного материала, что и корпусные детали.

3. Допускаемые максимальные давления для труб в зависимости от размеров и материала приведены в приложении 2.

(Измененная редакция, Изм. № 1).

1.3 . Твердость корпусных деталей для соединений с врезающимся кольцом должна быть не менее 180 HV.

1.4 . Твердость врезающихся колец — по ГОСТ 23354 .

1.5 . Обработанные поверхности деталей должны быть чистыми и не должны иметь забоин, заусенцев, плен, волосовин, следов расслоения, раковин, закатов, окалин, трещин и признаков коррозии.

Внутренние кромки врезающегося кольца не должны иметь притуплений и выкрашиваний. Исправление указанных дефектов заваркой или подчеканкой не допускается.

1.6 . Параметр Ra по ГОСТ 2789 обработанных поверхностей деталей соединений должен быть, мкм не грубее:

поверхности резьбы, контактных поверхностей корпусных деталей, уплотняющих элементов и гаек — 3,2;

1.7 . Состояние необрабатываемых поверхностей, изготовляемых из шестигранных прутков, должно соответствовать требованиям стандартов на прутки.

1.8 . В изделиях, изготовляемых способом штамповки, штамповочный уклон — 7 ° . Смещение в плоскости разъема штампа — по II классу точности ГОСТ 7505 .

1.9 . Уменьшение сечения прохода угольников, тройников и крестовин в местах пересечения отверстий — 5 %.

(Измененная редакция, Изм. № 1).

1.9.1 . Глубина перехода обработки внутренних диаметров прямых штуцеров и тройников в точке пересечения при механической обработке их с противоположных концов не должна превышать 0,4 мм.

1.10 . Предельные отклонения углов по осевым линиям угольников, тройников и крестовин — ± 2,5 ° для D н = 10 мм и менее; ± 1,5 ° для D н = 12 мм и более.

1.11 . Все острые кромки, не оговоренные в стандартах на конструкцию деталей соединений, должны быть притуплены, а внутренние углы скруглены радиусом не более 0,15 мм.

1.10 , 1.11. (Измененная редакция, Изм. № 1).

1.12 . По согласованию с потребителем допускается изготовление угольников, тройников и крестовин в виде пересекающихся шестигранников или цилиндров взамен платиков под ключ.

1.13 . Защитные покрытия следует выбирать в зависимости от условий эксплуатации по ГОСТ 9.303 .

1.14 . Не допускается нанесение покрытий на элементах соединений, подвергаемых в дальнейшем сварке или пайке.

1.15 . Ряды присоединительных резьб — по ГОСТ 21973 .

Допускается изготовление соединений трубопроводов с дюймовой конической резьбой по ГОСТ 6111 для ранее разработанных конструкций машин и оборудования.

1.16 . Резьба метрическая — по ГОСТ 24705 . Поля допусков на резьбу по ГОСТ 16093 : для внутренних резьб — 6Н, для наружных — 6 g.

1.17 . Резьба трубная цилиндрическая — по ГОСТ 6357 . Допуски на резьбу — по классу точности А.

1.18 . Резьба метрическая коническая — по ГОСТ 25229 .

1.19 . Резьба деталей должна быть чистой, без заусенцев, рваных или смятых ниток и признаков коррозии.

1.20 . Сбеги, недорезы, проточки и фаски резьб, не оговоренные в стандартах на конструкцию деталей соединений — по ГОСТ 10549 .

1.21 . Фаски присоединительных резьб деталей соединений должны быть не более: 0,6; 1,0; 1,6 мм при шаге резьбы соответственно 1,0; 1,5; 2,0 мм. Угол фаски 45 ° .

1.22 . Неуказанные предельные отклонения размеров обрабатываемых поверхностей: Н14; h 14; .

1.23 . Предельные отклонения размеров под ключ — по ГОСТ 6424 .

1.24 . Допуски формы и расположения поверхностей, не оговоренные в стандартах на конструкцию деталей соединений — по ГОСТ 26338 .

1.25 . Ряд условных проходов (номинальных размеров) — по ГОСТ 21971 .

1.26 . Значения номинального (условного) давления для каждой группы соединений в зависимости от вида приведены в приложении 3 .

1.27 . Соединения в сборе должны быть герметичными и выдерживать без течи, потения и остаточных деформаций двукратное номинальное (условное) давление.

(Измененная редакция, Изм. № 1).

1.27.1 . Соединения в сборе, используемые в условиях вакуума, должны выдерживать воздействие вакуума с показателем 6,5 кПа абсолютного давления в течение 5 мин без появления утечек.

1.28 . Корпусные детали и соединения трубопроводов в сборе должны быть прочными и выдерживать без разрушения и остаточных деформаций четырехкратное номинальное (условное) давление.

При этом допускается расширение трубы.

1.29 . Соединения трубопроводов в сборе должны быть устойчивы к воздействию вибрации в диапазоне частот от 5 до 50 Гц и пульсации давления с амплитудой до 1,5 Ру без появления течи, остаточных деформаций и повреждения уплотняющих элементов.

1.30 . На каждом соединении необходимо маркировать значение наружного диаметра трубы и группу, для которой они предназначены.

1.31 . Маркировку следует наносить на торцовой или цилиндрической поверхностях накидной гайки любым способом, обеспечивающим ее четкость и длительную сохранность.

По согласованию с потребителем допускается маркировку соединений наносить на бирке.

1.32 . В пример условного обозначения деталей соединения допускается вводить обозначение марки материала и вида покрытия.

1.33 . Упаковка деталей соединений и соединений трубопроводов — по ГОСТ 18160 .

1.34 . Транспортная маркировка — по ГОСТ 14192 .

1.35 . Схемы соединений и рекомендации по их монтажу приведены в приложении 4 .

1.36 . Контровочные отверстия в деталях соединений следует выполнять по требованию потребителя.

2. ПРИЕМКА

2.1 . Для проверки соответствия соединений трубопроводов требованиям настоящего стандарта и их сертификации на соответствие полному объему требований настоящего стандарта следует проводить типовые, периодические, приемо-сдаточные и сертификационные испытания в объеме, указанном в табл. 2 .

Испытания (+ проводят, — не проводят)

Внешний вид и присоединительные размеры деталей соединений, обеспечивающие работоспособность

Твердость корпусных деталей

Твердость врезающегося кольца

Внешний вид и качество покрытия

Герметичность соединения в сборе

Многократность сборки соединения

Прочность корпусных деталей и соединений в сборе

Устойчивость соединения к воздействию пульсации давления

Устойчивость соединения к воздействию вибрации

Сопротивление вытягиванию трубы из соединения

1. Сертификация соединений проводится по согласованию изготовителя с потребителем. Сертификационные испытания соединений на соответствие требованиям пп. 1.27 — 1.29, обеспечивающим безопасность и охрану окружающей среды, являются обязательными.

2. Проверке сопротивления вытягиванию трубы из соединения подвергаются соединения, у которых труба удерживается без сварки или пайки.

3. Проверка устойчивости соединения к воздействию пульсации давления при периодических испытаниях не обязательна.

4. Виды испытаний, которым рекомендуется подвергать резьбовые соединения трубопроводов в зависимости от типа, приведены в приложении 5.

(Измененная редакция, Изм. № 1).

2.1 а. Резьбы и контактные поверхности перед проведением испытаний должны быть смазаны гидравлическим маслом.

2.2 . Типовые испытания следует проводить после освоения производством каждого нового типа (вида) соединения, а также при изменении конструкции, материалов или технологии изготовления в объеме не менее 6 шт. каждого типоразмера.

2.3 . Периодические испытания следует проводить не реже одного раза в год в объеме не менее 6 шт. от партии. Сертификационные испытания следует проводить в объеме не менее 6 шт. от партии. Партия должна состоять из изделий одного типоразмера и одной марки материала.

2.4 . При получении неудовлетворительных результатов любого испытания, хотя бы по одному образцу, следует провести повторные испытания удвоенного количества образцов. Результаты повторных испытаний являются окончательными и распространяются на всю партию.

2.5 . В приемо-сдаточных испытаниях следует использовать статистический метод приемочных испытаний по ГОСТ 18242 .

Для этого от каждой партии в соответствии с ГОСТ 18321 методом наибольшей объективности проводят выборку деталей из разных мест партии и осуществляют контроль на соответствие требованиям настоящего стандарта.

Уровень контроля — 1 общий.

План контроля — одноступенчатый.

Основной вид контроля — нормальный.

Приемочный уровень дефектности AQL — не более 1,5 %.

При контроле качества покрытия допускается AQL — не более 4 %.

Условия перехода на усиленный или ослабленный контроль — по ГОСТ 18242.

3. МЕТОДЫ ИСПЫТАНИЙ

3.1 . Внешний вид изделий проверяют визуально без применения увеличительных приборов.

3.2 . Контроль размеров деталей соединений, формы, шероховатости и расположения поверхностей следует проводить инструментами и измерительными приборами, обеспечивающими заданную точность.

Контроль шероховатости поверхности допускается проводить путем сравнения с образцами-эталонами.

3.4 . Контроль твердости корпусных деталей и врезающихся колец проводят на приборах для измерения твердости по методу Виккерса или Роквелла по ГОСТ 23677 .

3.5 . Герметичность соединений в сборе проверяют гидравлическим маслом двукратным номинальным (условным) давлением в течение 60 с при температуре окружающей среды или воздухом рабочим давлением в течение 3 мин. Соединения, подвергаемые испытанию, должны подсоединяться к источнику давления так, чтобы один конец был свободным и мог перемещаться. Скорость увеличения давления не должна превышать 138 МПа (1380 кгс/см 2 ) в минуту.

(Измененная редакция, Изм. № 1).

3.6 . Многократность сборки соединения проверяют десятикратной сборкой-разборкой соединения с проверкой на герметичность в соответствии с п. 3.5 после первой, четвертой, седьмой и десятой сборок.

При этом не допускаются утечки в процессе любого из проверочных испытаний, повреждение уплотняющих элементов и смятие граней шестигранника гайки.

Читайте так же: Втулка для пнд трубы 110

3.7 . Прочность корпусных деталей и соединений в сборе проверяют четырехкратным номинальным (условным) давлением в течение 3 мин. Условия проведения испытания в соответствии с п. 3.5 . Скорость увеличения давления при этом не должна превышать 250 МПа (2500 кгс/см 2 ) в минуту.

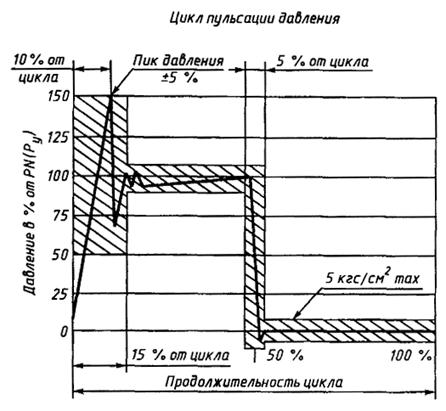

3.8 . Устойчивость соединений к воздействию пульсации давления следует проверять циклическим испытанием в течение 10 6 циклов. Средний показатель цикла должен быть постоянным в пределах значений частоты от 0,5 до 1,3 Гц и соответствовать образцу волны по ИСО 6605. При этом средний показатель увеличения давления следует рассчитывать по формуле

где R — средний показатель увеличения давления, МПа/с;

Р — номинальная площадь волны при испытаниях давлением, МПа;

Допускается проводить циклическое испытание пульсирующим давлением с циклом, представленным на черт. 1 на базе 4 ´ 10 6 циклов с продолжительностью цикла — 0,75 — 2 с или пульсирующим давлением по синусоидальному закону на базе 10 6 циклов. Скорость нарастания давления при этом должна быть не менее, чем при соответствующих испытаниях по циклу, представленному на черт. 1.

Для уменьшения возможности выбросов расширяющихся газов, перед проведением испытаний резьбовых соединений трубопроводов пульсирующим давлением, необходимо из образцов удалить весь воздух.

3.7 , 3.8. (Измененная редакция, Изм. № 1).

3.9 . Устойчивость соединений к воздействию вибрации следует проверять синусоидальной вибрацией при частотах 5; 20 и 50 Гц с базой испытаний 3 × 10 6 циклов на каждой из частот при напряжении изгиба в закрепленном конце трубы не менее 0,25 от предела прочности материала трубы.

Допускается проводить испытание вибрацией с ускорением 10 g при напряжении изгиба в закрепленном конце трубы не менее 25 МПа на частотах от 10 до 100 Гц на базе 10 7 циклов.

Проверку устойчивости соединений к воздействию вибрации допускается проводить одновременно с проверкой устойчивости к воздействию пульсации давления (п. 3.8).

3.10 . Сопротивление вытягиванию трубы из соединения следует проверять на разрывных машинах со скоростью не более 4,0 мм/мин.

Вытягивание трубы из соединения при осевых нагрузках, меньших возникающих в соединениях при действии четырехкратного номинального (условного) давления, не допускается.

3.11 . Соединения, прошедшие испытания, кроме испытаний по пп. 3.6 — 3.10 , могут быть использованы для других видов испытаний или в производстве.

4. ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

Транспортирование и хранение соединений трубопроводов — по ГОСТ 18160.

ПРИЛОЖЕНИЕ 1

Рекомендуемое

МАРКИ МАТЕРИАЛА ДЛЯ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ СОЕДИНЕНИЙ И СОРТАМЕНТ ПРИМЕНЯЕМЫХ ТРУБ

ГОСТ 15763-2005 Соединения трубопроводов резьбовые и фланцевые на PN (Py) до 63 МПа (до около 630 кгс/см кв.). Общие технические условия

Текст ГОСТ 15763-2005 Соединения трубопроводов резьбовые и фланцевые на PN (Py) до 63 МПа (до около 630 кгс/см кв.). Общие технические условия

МЕЖГОСУДАРСТВЕННЫЙ СОВЕТ ПО СТАНДАРТИЗАЦИИ, МЕТРОЛОГИИ И СЕРТИФИКАЦИИ

INTERSTATE COUNCIL FOR STANDARDIZATION, METROLOGY AND CERTIFICATION

СОЕДИНЕНИЯ ТРУБОПРОВОДОВ РЕЗЬБОВЫЕ И ФЛАНЦЕВЫЕ НА PN (Ру) до 63 МПа (до « 630 кгс/см 2 )

Общие технические условия

Цели, основные принципы и основной порядок проведения работ по межгосударственной стандартизации установлены ГОСТ 1.0—92 «Межгосударственная система стандартизации. Основные положения» и ГОСТ 1.2—97 «Межгосударственная система стандартизации. Стандарты межгосударственные, правила и рекомендации по межгосударственной стандартизации. Порядок разработки, принятия, применения, обновления и отмены»

1 РАЗРАБОТАН Некоммерческим партнерством «Сертификационный центр НАСТХОЛ» (НП «СЦ НАСТХОЛ»), Техническим Комитетом ТК 155 «Соединения трубопроводов общемашиностроительного применения»

2 ВНЕСЕН Федеральным агентством по техническому регулированию и метрологии Российской Федерации

3 ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации по переписке (протокол № 21 от 21 сентября 2005 г.)

За принятие проголосовали:

Краткое наименование страны по МК (ИСО 3166) 004—97

Сокращенное наименование национального органа по стандартизации

Министерство торговли и экономического развития Республики Армения

Госстандарт Республики Беларусь

Госстандарт Республики Казахстан

Национальный институт стандартов и метрологии Кыргызской Республики

Федеральное агентство по техническому регулированию и метрологии

4 Стандарт разработан с учетом основных нормативных положений международного стандарта ИСО 19879 «Соединения трубопроводов общего применения для гидравлических и пневматических систем — Методы испытаний соединений для гидравлических и пневматических систем» (пункты 4.1—4.4, разделы 5 — 10 в части методов стендовых испытаний соединений)

5 Приказом Федерального агентства по техническому регулированию и метрологии от 19 июня 2008 г. № 122-ст межгосударственный стандарт ГОСТ 15763—2005 введен в действие в качестве национального стандарта Российской Федерации с 1 января 2009 г.

Информация о введении в действие (прекращении действия) настоящего стандарта публикуется в указателе «Национальные стандарты».

Информация об изменениях к настоящему стандарту публикуется в указателе «Национальные стандарты», а текст этих изменений — в информационных указателях «Национальные стандарты». В случае пересмотра или отмены настоящего стандарта соответствующая информация будет опубликована в информационном указателе «Национальные стандарты»

В Российской Федерации настоящий стандарт не может быть полностью или частично воспроизведен, тиражирован и распространен в качестве официального издания без разрешения Федерального агентства по техническому регулированию и метрологии

3 Термины и определения. 5

4 Типы и условные обозначения. 6

5 Общие технические требования. 6

5.1 Конструктивные требования. 6

5.2 Характеристики(свойства) . 6

5.4 Комплектность и упаковка. 9

8 Транспортирование и хранение. 17

9 Гарантии изготовителя. 17

Приложение А (обязательное) Значения номинальных (условных) давлений по сериям (группам) в

зависимости от типа резьбовых соединений трубопроводов. 18

Приложение Б (рекомендуемое) Схемы типов соединений трубопроводов и рекомендации по их

Приложение В (рекомендуемое) Марки материала для изготовления деталей резьбовых соединений трубопроводов и сортамент применяемых труб. 26

Приложение Г (справочное) Максимальные рабочие давления для труб. 27

Приложение Д (рекомендуемое) Форма протокола по оформлению результатов стендовых испытаний давлением . 32

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

СОЕДИНЕНИЯ ТРУБОПРОВОДОВ РЕЗЬБОВЫЕ И ФЛАНЦЕВЫЕ НА PN (Ру) до 63 МПа (до * 630 кгс/см 2 )

Общие технические условия

Threaded and flange pipe connections for PN to 63 MPa (to 630 kgf/cm 2 ). General specifications

Настоящий стандарт распространяется на металлические резьбовые и фланцевые с приварным ниппелем соединения трубопроводов общемашиностроительного применения для гидравлических и пневматических систем и детали данных соединений трубопроводов, работающие в условиях неагрессивных сред при температуре окружающей и рабочей среды от минус 50 °С до плюс 120° С и номинальном (условном) давлении до 63 МПа (до « 630 кгс/см 2 ).

Стандарт не распространяется на фланцевые соединения по ГОСТ 9399, ГОСТ 12815 — ГОСТ 12822, ГОСТ 22512.

Обязательные требования к качеству соединений, обеспечивающие их взаимозаменяемость, техническую совместимость и безопасность для жизни, здоровья и имущества населения, охраны окружающей среды, изложены в 4.1, 5.2.1, 5.2.5 — 5.2.8, 5.2.15 — 5.2.16, 5.2.19 — 5.2.21, 5.2.23, 5.2.26.2 — 5.2.26.4, 5.2.29 — 5.2.34, 5.3.1, 5.4.3, 6.1 —6.5, 7.1 —7.4, 7.5.1.2, 7.5.1.4, 7.5.1.5, 7.5.1.7 — 7.5.1.9, 7.5.2 — 7.5.4, 7.5.5.1,7.5.6 и разделе 9.

Стандарт может быть использован для целей сертификации.

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ 2.601—2006 Единая система конструкторской документации. Эксплуатационные документы ГОСТ 9.301—86 Единая система защиты от коррозии и старения. Покрытия металлические и неметаллические неорганические. Общие требования

ГОСТ 9.302—88 Единая система защиты от коррозии и старения. Покрытия металлические и неметаллические неорганические. Методы контроля

ГОСТ 9.303—84 Единая система защиты от коррозии и старения. Покрытия металлические и неметаллические неорганические. Общие требования к выбору

ГОСТ 9.308—85 Единая система защиты от коррозии и старения. Покрытия металлические и неметаллические неорганические. Методы ускоренных коррозионных испытаний

ГОСТ 356—80 Арматура и детали трубопроводов. Давления условные пробные и рабочие. Ряды ГОСТ 380—2005 Сталь углеродистая обыкновенного качества. Марки ГОСТ 617—90 Трубы медные. Технические условия ГОСТ 859—2001 Медь. Марки

ГОСТ 1050—88 Прокат сортовой, калиброванный, со специальной отделкой поверхности из углеродистой качественной конструкционной стали. Общие технические условия

ГОСТ 1414—75 Прокат из конструкционной стали высокой обрабатываемости резанием. Технические условия

ГОСТ 1759.4—87 (ИСО 898-1—78) Болты, винты и шпильки. Механические свойства и методы испытаний*

ГОСТ 2622—75 Трубы манометрические из бронзы марки БрОФ4-0,25 и латуни марки Л63. Технические условия

ГОСТ 2789—73 ГОСТ 4543—71 ГОСТ 4784—97 ГОСТ 5632—72 жаропрочные. Марки ГОСТ 6111—52 ГОСТ 6357—81 ГОСТ 6424—73 ГОСТ 7505—89 ГОСТ 8734—75 ГОСТ 9378—93 ГОСТ 9399—81 кие условия

Шероховатость поверхности. Параметры и характеристики

Прокат из легированной конструкционной стали. Технические условия

Алюминий и сплавы алюминиевые деформируемые. Марки

Стали высоколегированные и сплавы коррозионно-стойкие, жаростойкие и

Резьба коническая дюймовая с углом профиля 60°

Основные нормы взаимозаменяемости. Резьба трубная цилиндрическая Зев (отверстие), конец ключа и размер «под ключ»

Поковки стальные штампованные. Допуски, припуски и кузнечные напуски Трубы стальные бесшовные холоднодеформированные. Сортамент Образцы шероховатости поверхности (сравнения). Общие технические условия Фланцы стальные резьбовые на Pv 20 — 100 МПа (200 — 1000 кгс/см 2 ). Техничес-

Трубы стальные прецизионные. Сортамент

Кольца резиновые уплотнительные круглого сечения для гидравлических и пневматических устройств. Конструкция и размеры

ГОСТ 9941—81 Трубы бесшовные холодно- и теплодеформированные из коррозионно-стойкой стали.Технические условия

ГОСТ 10549—80 Выход резьбы. Сбеги, недорезы, проточки и фаски

ГОСТ 10702—78 Прокат из качественной конструкционной углеродистой и легированной стали для холодного выдавливания и высадки. Технические условия

ГОСТ 12815—80 Фланцы арматуры, соединительных частей и трубопроводов на Ру от 0,1 до

20.0 МПа (от 1 до 200 кгс/см 2 ). Типы. Присоединительные размеры и размеры уплотнительных поверхностей

ГОСТ 12816—80 Фланцы арматуры, соединительных частей и трубопроводов на Ру от 0,1 до

20.0 МПа (от 1 до 200 кгс/см 2 ). Общие технические требования

ГОСТ 12817—80 Фланцы литые из серого чугуна на Ру от 0,1 до 1,6 МПа (от 1 до 16 кгс/см 2 ). Конструкция и размеры

ГОСТ 12818—80 Фланцы литые из ковкого чугуна на Ру от 1,6 до 4,0 МПа (от 16 до 40 кгс/см 2 ). Конструкция и размеры

ГОСТ 12819—80 Фланцы литые стальные наРуот 1,6 до 20,0 МПа (от 16 до 200 кгс/см 2 ). Конструкция и размеры

ГОСТ 12820—80 Фланцы стальные плоские приварные на Ру от 0,1 до 2,5 МПа (от 1 до 25 кгс/см 2 ). Конструкция и размеры

ГОСТ 12821—80 Фланцы стальные приварные встык на Ру от 0,1 до 20 МПа (от 1 до 200 кгс/см 2 ). Конструкция и размеры

ГОСТ 12822—80 Фланцы стальные свободные на приварном кольце на Ру от 0,1 до2,5 МПа (от 1 до 25 кгс/см 2 ). Конструкция и размеры

Читайте так же: Обжимной хомут для полипропиленовых труб

ГОСТ 14192—96 Маркировка грузов

ГОСТ 15527—2004 Сплавы медно-цинковые (латуни), обрабатываемые давлением. Марки ГОСТ 16093—2004 Основные нормы взаимозаменяемости. Резьба метрическая. Допуски. Посадки с зазором

ГОСТ 18160—72 Изделия крепежные. Упаковка. Маркировка. Транспортирование и хранение ГОСТ 18242—72 Статистический приемочный контроль по альтернативному признаку. Планы контроля**

ГОСТ 18321—73 Статистический контроль качества. Методы случайного отбора выборок штучной продукции

ГОСТ 18475—82 Трубы холоднодеформированные из алюминия и алюминиевых сплавов. Технические условия

* На территории Российской Федерации действует ГОСТ Р 52627—2006 (ИСО 898-1:1999) «Болты, винты и шпильки. Механические свойства и методы испытаний».

** На территории Российской Федерации действует ГОСТ Р ИСО 2859-1—2007 «Статические методы. Процедуры выборочного контроля по альтернативному признаку. Часть 1. Планы выборочного контроля последовательных партий на основе приемлемого уровня качества».

ГОСТ 18829—73 Кольца резиновые уплотнительные круглого сечения для гидравлических и пневматических систем. Технические условия

ГОСТ 20403—75 Резина. Метод определения твердости в международных единицах (от 30 до 100IRHD)

ГОСТ 20799—88 Масла индустриальные. Технические условия

ГОСТ21971 —76 Соединения трубопроводов резьбовые. Проходы условные (размеры номинальные). Ряды

ГОСТ 21972—76 Соединения трубопроводов резьбовые. Номинальные (условные) давления.

ГОСТ 21973—76 Соединения трубопроводов резьбовые. Присоединительные резьбы. Ряды ГОСТ 21974—76 Соединения трубопроводов резьбовые. Наружные диаметры труб и внутренние диаметры рукавов. Ряды

ГОСТ 22512—77 Фланцы с шипом или пазом стальные на Ру до 6,4 МПа (64 кгс/см 2 ) и Оудо 300 мм. Присоединительные размеры

ГОСТ 22525—77 Соединения трубопроводов резьбовые. Концы корпусныхдеталей под накидные гайки. Конструкция

ГОСТ 22526—77 Соединения трубопроводов резьбовые. Концы корпусныхдеталей ввертные и гнезда под них. Конструкция

ГОСТ 23353—78 Соединения трубопроводов резьбовые. Гайки накидные. Конструкция ГОСТ 23354—78 Соединения трубопроводов резьбовые. Кольца врезающиеся. Конструкция ГОСТ 23355—78 Соединения трубопроводов резьбовые. Ниппели шаровые. Конструкция ГОСТ 23358—87 Соединения трубопроводов резьбовые. Прокладки уплотнительные. Конструкция

ГОСТ 23677—79 Твердомеры для металлов. Общие технические требования ГОСТ 24072—80 Соединения трубопроводов с врезающимся кольцом проходные. Конструкция ГОСТ 24073—80 Соединения трубопроводов с врезающимся кольцом переходные. Конструкция ГОСТ 24074—80 Соединения трубопроводов с врезающимся кольцом ввертные. Конструкция ГОСТ 24075—80 Соединения трубопроводов с врезающимся кольцом угловые проходные. Конструкция

ГОСТ 24078—80 Соединения трубопроводов с врезающимся кольцом угловые проходные с концом под врезающееся кольцо. Конструкция

ГОСТ 24079—80 Соединения трубопроводов с врезающимся кольцом тройниковые проходные. Конструкция

ГОСТ 24080—80 Соединения трубопроводов с врезающимся кольцом тройниковые переходные. Конструкция

ГОСТ 24086—80 Соединения трубопроводов с врезающимся кольцом тройниковые проходные с концом под врезающееся кольцо. Конструкция

ГОСТ 24087—80 Соединения трубопроводов с врезающимся кольцом крестовые проходные. Конструкция

ГОСТ 24090—80 Соединения трубопроводов с врезающимся кольцом переборочные. Конструкция

ГОСТ 24091—80 Соединения трубопроводов с врезающимся кольцом и заглушкой. Конструкция ГОСТ 24485—80 Соединения трубопроводов с шаровым ниппелем проходные. Конструкция ГОСТ 24486—80 Соединения трубопроводов с шаровым ниппелем переходные. Конструкция ГОСТ 24487—80 Соединения трубопроводов с шаровым ниппелем проходные приварные. Конструкция

ГОСТ 24488—80 Соединения трубопроводов с шаровым ниппелем ввертные. Конструкция ГОСТ 24489—80 Соединения трубопроводов с шаровым ниппелем угловые проходные. Конструкция

ГОСТ 24492—80 Соединения трубопроводов с шаровым ниппелем тройниковые проходные. Конструкция

ГОСТ 24493—80 Соединения трубопроводов с шаровым ниппелем тройниковые переходные. Конструкция

ГОСТ 24499—80 Соединения трубопроводов с шаровым ниппелем крестовые проходные. Конструкция

ГОСТ 24502—80 Соединения трубопроводов с шаровым ниппелем переборочные. Конструкция ГОСТ 24503—80 Соединения трубопроводов с шаровым ниппелем и заглушкой. Конструкция

ГОСТ 24705—2004 Основные нормы взаимозаменяемости. Резьба метрическая. Основные размеры

ГОСТ 25065—90 Соединения трубопроводов резьбовые. Концы корпусных деталей ввертные с уплотнением резиновыми кольцами круглого сечения и гнезда под них. Конструкция

ГОСТ 25229—82 Основные нормы взаимозаменяемости. Резьба метрическая коническая ГОСТ 28016—89 Соединения трубопроводов резьбовые. Ниппели конические приварные. Конструкция

ГОСТ 28549.5—90 (ИСО 6743-4—82) Смазочные материалы, индустриальные масла и родственные продукты. (Класс L). Классификация. Группа Н (гидравлические системы)

ГОСТ 28918—91 Соединения трубопроводов резьбовые. Кольца зажимные и упорные. Конструк

ГОСТ 28941.1—91 Соединения трубопроводов с развальцовкой трубы проходные. Конструкция ГОСТ 28941.2—91 Соединения трубопроводов с развальцовкой трубы переходные. Конструкция ГОСТ 28941.3—91 Соединения трубопроводов с развальцовкой трубы переходные с внутренним конусом. Конструкция

ГОСТ 28941.4—91 Соединения трубопроводов с развальцовкой трубы ввертные проходные. Конструкция

ГОСТ 28941.5—91 Соединения трубопроводов с развальцовкой трубы ввертные с внутренним конусом. Конструкция

ГОСТ 28941.6—91 Соединения трубопроводов с развальцовкой трубы переборочные. Конструк

ГОСТ 28941.7—91 Соединения трубопроводов с развальцовкой трубы угловые проходные. Конструкция

ГОСТ 28941.8—91 Соединения трубопроводов с развальцовкой трубы угловые ввертные. Конструкция

ГОСТ 28941.9—91 Соединения трубопроводов с развальцовкой трубы тройниковые проходные. Конструкция

ГОСТ 28941.10—91 Соединения трубопроводов с развальцовкой трубы тройниковые ввертные проходные. Конструкция

ГОСТ 28941.11—91 Соединения трубопроводов с развальцовкой трубы крестовые проходные. Конструкция

ГОСТ 28941.12—91 Соединения трубопроводов с развальцовкой трубы. Концы труб развальцованные. Конструкция

ГОСТ 28941.13—91 Соединения трубопроводов с развальцовкой трубы. Штуцера проходные. Конструкция

ГОСТ 28941.14—91 Соединения трубопроводов с развальцовкой трубы. Штуцера переходные. Конструкция

ГОСТ 28941.15—91 Соединения трубопроводов с развальцовкой трубы. Штуцера переходные с внутренним конусом. Конструкция

ГОСТ 28941.16—91 Соединения трубопроводов с развальцовкой трубы. Штуцера ввертные. Конструкция

ГОСТ 28941.17—91 Соединения трубопроводов с развальцовкой трубы. Штуцера ввертные с внутренним конусом. Конструкция

ГОСТ28941.18—91 Соединения трубопроводов с развальцовкой трубы. Штуцера переборочные. Конструкция

ГОСТ 28941.19—91 Соединения трубопроводов с развальцовкой трубы. Угольники проходные. Конструкция

ГОСТ 28941.20—91 Соединения трубопроводов с развальцовкой трубы. Угольники ввертные. Конструкция

ГОСТ 28941.21—91 Соединения трубопроводов с развальцовкой трубы. Тройники проходные. Конструкция

ГОСТ 28941.22—91 Соединения трубопроводов с развальцовкой трубы. Тройники ввертные проходные. Конструкция

ГОСТ 28941.23—91 Соединения трубопроводов с развальцовкой трубы. Крестовины проходные. Конструкция

ГОСТ 28941.24—91 Соединения трубопроводов с развальцовкой трубы. Крышки глухие. Конструкция

ГОСТ 28941.25—91 Соединения трубопроводов с развальцовкой трубы. Пробки глухие. Конструкция

ГОСТ 28941.26—91 Соединения трубопроводов с развальцовкой трубы. Гайки накидные. Конструкция

ГОСТ 28941.27—91 Соединения трубопроводов с развальцовкой трубы. Ниппели. Конструкция ГОСТ 28941.28—91 Соединения трубопроводов с развальцовкой трубы. Кольца уплотнительные. Конструкция

Примечание — При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов по указателю «Национальные стандарты», составленному по состоянию на 1 января текущего года, и по соответствующим информационным указателям, опубликованным в текущем году. Если ссылочный стандарт заменен (изменен), то при пользовании настоящим стандартом следует руководствоваться заменяющим (измененным) стандартом. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

В настоящем стандарте применены следующие термины с соответствующими определениями: соединения трубопроводов: Конструкционный узел, предназначенный для соединения различных частей трубопроводов между собой или присоединения их к оборудованию и обеспечивающий гидравлическую или пневматическую связь между ними.

резьбовые соединения трубопроводов: Соединения трубопроводов, в которых герметичность обеспечивается за счет упругой или упругопластической деформации контактирующих поверхностей сопрягаемыхдеталей соединений под действием усилия, передаваемой резьбой при затяжке.

соединения трубопроводов общемашиностроительного применения: Соединения различных частей трубопроводов, механизмов, агрегатов, приборов и т.д., к которым не предъявляются специальные требования.

фланцевые соединения с приварным ниппелем: Соединения трубопроводов, предназначенные для соединения различных частей трубопроводов между собой или присоединения их к оборудованию посредством фланцев и приварных ниппелей.

детали соединений трубопроводов: Корпусные детали (штуцера, угольники, тройники, крестовины, заглушки, пробки), соединительные детали (накидные и установочные гайки, контргайки, болты, фланцы) и уплотнительные детали (врезающееся кольцо, зажимное кольцо, приварные и паяные ниппели, прокладки и т.п.), обеспечивающие в сборе соединение трубопроводов.

канал: Внутренний проход соединения трубопроводов или корпусных деталей, по которому транспортируется рабочая среда.

присоединительные концы корпусных деталей: Концы корпусных деталей под накидные гайки для присоединения трубопроводов (ГОСТ 22525).

присоединительная резьба: Резьба присоединительных и ввертных концов корпусных деталей и болтов для фланцев.

ввертные концы корпусных деталей: Резьбовые концы корпусных деталей, предназначенных для присоединения трубопроводов к оборудованию (ГОСТ 22526, ГОСТ 25065).

момент затяжки М: Момент, который необходимо приложить для достижения герметичности при окончательной сборке соединения.

температура рабочей среды: Температура транспортируемого по трубопроводу вещества, измеренная в заданной точке.

температура окружающей среды: Температура среды, при которой эксплуатируется соединение.

номинальное (условное) давление PN (Ру): По ГОСТ 21972. условный проход (номинальный размер) DN (Dy): По ГОСТ21971. наружный диаметр присоединяемой трубы DH: По ГОСТ 21974.

Примечание — Термины, не вошедшие в настоящий стандарт, — по ИСО 5598 [1].

4 Типы и условные обозначения

4.1 Все резьбовые соединения трубопроводов подразделяют по сериям и типам.

Серии резьбовых соединений трубопроводов формируются по значениям номинального (условного) давления PN(Py) и ряду наружных диаметров труб DH:

Примечание — Для ранее разработанных конструкций резьбовые соединения трубопроводов допускается подразделять по группам 1,2,3 вместо серий LL, L и S соответственно.

Значения PN (Р ) и DH для каждой серии резьбовых соединений трубопроводов в зависимости от типа приведены в приложении А. Рабочие давления — по ГОСТ 356.

Типы резьбовых соединений трубопроводов определяются конструкцией присоединительного конца корпусной детали и видом уплотнительной детали.

Схемы типов резьбовых соединений трубопроводов и рекомендации по их монтажу приведены в приложении Б.

Значения PN (Р ) для ввертных концов корпусных деталей и гнезд под них в зависимости от вида резьб и уплотнительной детали выбирают по ГОСТ 22526 и ГОСТ 25065.

Примечание — В новых конструкциях гидравлических и пневматических систем рекомендуется использовать ввертные концы корпусных деталей и гнезда под них по ГОСТ 25065.

Значения PN (Р ) для фланцевых соединений с приварным ниппелем устанавливают в нормативных документах на конструкцию.

4.2 Условное обозначение соединений трубопроводов и деталей — в соответствии со стандартами на конструкцию.

В условное обозначение деталей соединений по согласованию между изготовителем и потребителей допускается вводить обозначение марки материала и вида защитного покрытия.

5 Общие технические требования

5.1 Конструктивные требования

5.1.1 Соединения трубопроводов и детали соединений следует изготавливать в соответствии с требованиями настоящего стандарта и по стандартам на конструкцию и размеры или по рабочим чертежам, утвержденным в установленном порядке.

5.2 Характеристики (свойства)

5.2.1 Механические свойства материала (временное сопротивление разрыву Rm, предел текучести Re и относительное удлинение Л5) для изготовления деталей соединений должны быть не менее значений, указанных в таблице 1.

Механические свойства материала болтов для фланцевых соединений с приварным ниппелем должны быть не ниже класса 8.8 ГОСТ 1759.4.

Таблица 1 — Механические свойства материала для изготовления деталей соединений

ГОСТ 15763-2005 СОЕДИНЕНИЯ ТРУБОПРОВОДОВ РЕЗЬБОВЫЕ И ФЛАНЦЕВЫЕ НА PN (Ру) до 63 МПа (до ≈ 630 кгс/см2)

Наиболее распространенным способом стыковки элементов различных конструкций является резьбовое соединение. Оно широко применяется в строительстве, при монтаже трубопроводов, в машиностроении и многих других отраслях. Популярность этого способа обусловлена следующими преимуществами:

- высокая надежность и продолжительный срок службы;

- создание разъемных соединений, простота монтажа и демонтажа при помощи общедоступных инструментов;

- контроль силы затягивания при сборке;

- малый вес и размеры крепежа, по сравнению с соединяемыми конструктивными элементами;

- широкая доступность, большой выбор типоразмеров крепежа.

Для использования при изготовлении и монтаже деталей необходимо знать существующие виды и параметры резьбовых соединений.

Назначение и виды резьбовых соединений

Резьбовые соединения любых видов резьб выполняют несколько основных функций. Основным назначением является обеспечение плотного соединения стыкуемых деталей с достижением необходимого значения. Кроме того, обеспечивается фиксация деталей в заданном положении, предотвращается возможность их смещения при эксплуатации конструкции или механизма. Еще одним распространенным назначением резьбовых соединений является обеспечение заданного расстояния между деталями.

Классификация соединений этого типа осуществляется по нескольким параметрам. При этом она имеет большое значение, поскольку от вида резьбовых соединений зависит их область применения, особенности эксплуатации, нормы отбраковки.

В зависимости от способа исполнения различают соединения, которые выполняются посредством крепежных элементов и непосредственные соединения. В первом случае монтаж выполняется при помощи болтов, шпилек, гаек, винтов и других вспомогательных элементов. Непосредственное соединение монтируется путем скручивания друг с другом соединяемых элементов, например, труб с нарезанной резьбой.

В зависимости от формы поверхности различают цилиндрические и конические резьбы. Оба этих типа резьб могут быть наружными и внутренними. По направлению витков нарезка может быть левой или правой.

Ключевым параметром для классификации является тип профиля нарезки. По этому признаку выделяют следующие виды резьбовых соединений деталей:

- метрическая;

- дюймовая;

- трубная цилиндрическая;

- трапецеидальная;

- упорная;

- круглая.

Рассмотрим эти типы более подробно.

Разновидности резьбовых соединений

В зависимости от типа профиля резьба классифицируется на следующие разновидности:

- метрическая;

- дюймовая;

- трубная цилиндрическая;

- трапецеидальная;

- упорная;

- круглая.

Разновидности профилей резьбы

Наиболее распространенной является резьба метрическая (ГОСТ №9150-81). Ее профиль выполнен в виде равностороннего треугольника под углом 60 0 с шагом витков от 0.25 до 6 мм. Крепежные элементы выпускаются в диаметре 1-600 мм.

Также существует резьба метрическая конического типа, в которой используется конусность 1:16. Такая конфигурация обеспечивает герметичность стыка и стопорение крепежных элементов без необходимости использования стопорных гаек. Нижеприведенная таблица указывает основные параметры метрического профиля.

Таблица размеров метрической резьбы

Дюймовая резьба не имеет нормативных стандартов в отечественной строительной документации. Дюймовый профиль выполнен в треугольной форме с углом 55 0 . Шаг профиля определяется количеством витков на участке длиной в 1″. Конструкция стандартизирована для крепежей с наружным диаметром от 3/16″ до 4″ и количеством витков на 1″ от 3 до 28.

Читать также: Подключение розетки фаркопа к автомобилю

Коническая дюймовая резьба имеет угол профиля в 60 0 и конусность 1:16. Данный профиль обеспечивает высокую герметичность соединения без дополнительных уплотняющих материалов. Это основной тип резьбы в гидравлических и напорных трубопроводах малых диаметров.

Читайте также: Сварка лестницы своими руками: виды лестничных конструкций. Особенности металлической лестницы на косоурах и винтовой

Размеры дюймовой резьбы

Трубная резьба цилиндрического типа (ГОСТ №6357-81) применяется в качестве крепежно-уплотняющей. Ее профиль имеет форму равнобедренного треугольника с углом 55 0 . С целью получения повышенной герметичности профиль выполняется с закругленными верхними гранями без дополнительных зазоров на местах впадин и выступов. Данный вид резьбы стандартизирован под диаметры 1/16″-6″, шаг варьируется в пределах 11-28 витков на 1″.

Трубная резьба всегда выполняется в мелкой конфигурации (с сокращенным шагом), что необходимо для сохранения толщины стенок соединяемых конструкций. Данный вид профиля широко используется для соединения стальных трубопроводов систем отопления и водоснабжения и других деталей цилиндрической формы.

Размеры трубной резьбы

Резьба трапецеидальная (ГОСТ №9481-81) чаще всего используется в крепежах типа винт-гайка. Профиль имеет равностороннюю трапецеидальную форму с углом 30 0 (для крепежных элементов червячных передач – 40 градусов). Используется в крепежах с диаметрами 10-640 мм.

В сравнении с прямоугольным профилем трапецеидальная винтовая линия, при идентичных габаритах, обеспечивает большую прочность соединения. Такая конфигурация позволяет эффективно выполнять подвижные передачи (превращает вращательное движение в поступательное), ввиду чего трапецеидальная резьба повсеместно используется в ходовых гайках, фиксирующих шток трубопроводных задвижек.

Профиль трапецеидальной резьбы

Упорная резьба (ГОСТ №24737-81) применяется в крепежах, испытывающих в процессе эксплуатации сильные однонаправленные осевые нагрузки. Ее профиль выполнен в виде разносторонней трапеции, одна из граней которой имеет угол в 3 0 , противоположная – 30 0 . Шаг профиля составляет 2-25 мм, применяется для крепежей диаметром 10-600 мм.

Профиль круглой резьбы (ГОСТ №6042-83) сформирован соединенными между собой дугами с углом между сторонами в 30 0 . Преимуществом такой конфигурации является повышенная устойчивость к эксплуатационному износу, ввиду чего она широко применяется в конструкциях трубопроводной арматуры.

Как определить параметры резьбы?

При выборе трубопроводной арматуры либо фланцевых соединительных элементов возникает необходимость узнать тип и размеры профиля, что нужно для правильного определения параметров ответного крепежа. В большинстве случаев вы столкнетесь с метрической резьбой, которая наиболее распространена в отечественном строительстве и сантехнике.

Метрический профиль имеет унифицированное обозначение типа М8х1.5, в котором:

- М – метрический стандарт;

- 8 – номинальный диаметр;

- 5 – шаг профиля.

Определить шаг профиля можно тремя способами – использовать специальный инструмент (метрический резьбомер), сравнить шаг с крепежа с профилем метчика либо измерить его штангенциркулем. Определение последним методом наиболее простое – необходимо лишь измерить расстояние между десятью витками профиля и разделить полученную длину на 10.

Схема снятия замеров

Номинальный диаметр вымеривается штангенциркулем по наружной грани профиля. Представленная ниже таблица содержит перечень соответствия наиболее распространенных диаметров и шагов профиля метрической резьбы.

Таблица определения типа резьбы

При работе с дюймовой резьбой определить шаг ее профиля можно приложив к крепежу дюймовую линейку и визуально подсчитав количество витков, приходящихся на 1 дюйм (25.4 мм). Используя специальный резьбомер учитывайте, что английский и американский стандарт отличается по углу профиля (60 и 55 0 соответственно), так что тут потребуется внимание при выборе инструмента.

Важно: не забывайте, что шагом у метрической резьбы является расстояние между смежными витками профиля, а у дюймовой – количество витков на 1 дюйм.

Резьба

— чередующиеся выступы и впадины на поверхности тела вращения, расположенные по винтовой линии; применяется как средство соединения, уплотнения или обеспечения заданных перемещений деталей машин, механизмов, приборов, аппаратов и сооружений.

Читать также: Неуказанная шероховатость на чертеже

Виток резьбы

— часть резьбы, образованной при одном повороте профиля вокруг оси вращения.

Наружный диаметр резьбы

(

d

) — диаметр воображаемого цилиндра, описанного вокруг вершин наружной резьбы или вписанного во впадины внутренней резьбы.

Номинальный диаметр резьбы

— диаметр, условно характеризующий размеры резьбы и используемый при ее обозначении.

Внутренний диаметр резьбы

(

d1

) — диаметр воображаемого цилиндра, вписанного во впадины наружной резьбы или описанного вокруг вершин внутренней резьбы.

Профиль резьбы

— плоская фигура, получаемая в плоскости, проходящей через ось резьбы.

Высота профиля

(

H

) — радиально измеренная высота основного расчетного теоретического профиля (высота исходного треугольного профиля), общего для резьбы на стержне и в отверстии.

Угол профиля

— угол между боковыми сторонами профиля, измеренный в осевой плоскости резьбы.

Наружный диаметр резьбы

| Внутренний диаметр резьбы |

Шаг резьбы

(

P

) — расстояние между соседними одноименными точками профиля в направлении, параллельном оси резьбы той же винтовой поверхности.

Ход резьбы

(

Ph

) — расстояние по линии, параллельной оси резьбы, между исходной средней точкой на боковой стороне резьбы и средней точкой, полученной при перемещении исходной по винтовой линии на угол 360°. В однозаходной резьбе ход равен шагу, в многозаходной – произведению шага на число заходов

n

:

Ph= nP

.

Соотношение шага и хода резьбы в зависимости от числа заходов

Рабочая высота профиля

(

h

) — наибольшая высота соприкосновения сторон профиля резьбовой пары, измеренная радиально.

Длина свинчивания

(

L

) — длина участка взаимного перекрытия наружной и внутренней резьбы в осевом направлении.

Профиль резьбы установлен ГОСТ 9150-81 и представляет собой треугольник с углом при вершине 60 о .

Это основной вид крепежной резьбы. Предназначен для соединения деталей непосредственно друг с другом или с помощью стандартных изделий, имеющих метрическую резьбу, – болтов, винтов, шпилек, гаек.

Основные ее элементы и параметры задаются в миллиметрах (ГОСТ 24705-81 ).

Согласно ГОСТ 8724-81 метрические резьбы выполняются с крупным и мелким шагом на поверхностях диаметром от 1 до 68 мм, свыше 68 мм резьба имеет только мелкий шаг, причем мелкий шаг резьбы может быть разным для одного и того же диаметра, а крупный имеет только одно значение. Крупный шаг в условном обозначении резьбы не указывается. Так, для резьбы диаметром 10 мм крупный шаг резьбы равен 1,5 мм, мелкий — 1,25; 1; 0,75; 0,5 мм.

Резьба трубная цилиндрическая

Примеры условного обозначения:

М18-6g резьба метрическая наружная , номинальный диаметр 18 мм , шаг крупный, поле допуска резьбы 6g;

М18х0,5-6g то же, шаг мелкий Р

М18LH-6g то же, но левая;

М18-6Н резьба метрическая внутренняя , номинальный диаметр 18 мм , шаг крупный, поле допуска резьбы 6Н.

В настоящее время нет стандарта, который регламентирует основные размеры дюймовой резьбы. Ранее существовавший ОСТ НКТП 1260 отменен, и применение дюймовой резьбы в новых разработках не допускается.

Резьба треугольного профиля с углом при вершине 55 о .

В соответствии с ГОСТ 63 11 –81 трубная цилиндрическая резьба имеет профиль дюймовой резьбы, т.е. равнобедренный треугольник с углом при вершине, равным 55°.

Резьба стандартизована для диаметров от 1/16 » до 6″ при числе шагов z

от 28 до 11. Номинальный размер резьбы условно отнесен к внутреннему диаметру трубы (к величине условного прохода). Так, резьба с номинальным диаметром 1 мм имеет диаметр условного прохода 25 мм, а наружный диаметр 33,249 мм.

Примеры условного обозначения:

G1 1 /2-А резьба трубная цилиндрическая, 1 1 /2 условный проход в дюймах, класс точности А;

G1 1 /2LH-B-40 то же, но левая, класс точности В, длина свинчивания 40 мм.

Читать также: Как правильно спаивать пластиковые трубы

Резьба с профилем в виде равнобочной трапеции с углом 30 о . Применяется для передачи возвратно-поступательного движения или вращения в тяжело нагруженных подвижных резьбовых соединениях. Часто используется при изготовлении ходовых винтов, согласно ГОСТ 24738-81 выполняется на поверхностях диаметром от 8 до 640 мм.

Читайте также Шиберы для дымоходов: разновидности, принцип работы шиберной задвижки

Трапецеидальная резьба может быть однозаходной

(ГОСТ 24738-81, ГОСТ 24737-81) и

многозаходной

(ГОСТ 24739-81). ГОСТ 9484-81 устанавливает профиль трапецеидальной резьбы.

Пример условного обозначения:

х

6

— трапецеидальная однозаходная резьба с наружным диаметром 40 мм, шагом 6 мм.

Р езьба с профилем в виде неравнобочной трапеции с углом рабочей стороны 3 о и нерабочей — 30 о . Упорная резьба, как и трапецеидальная

, может быть

однозаходной

и

многозаходной

. Выполняется на поверхностях диаметром от 10 до 640 мм (ГОСТ 10177-82). Применяется для передачи больших усилий, действующих в одном направлении: в домкратах, прессах и т.д.

Пример условного обозначения:

S80х 10 — упорная однозаходная резьба с наружным диаметром 80 мм, шагом 10 мм;

S80х 20(P10) — упорная многозаходная резьба с наружным диаметром 80 мм, величиной хода 20 мм, шагом 10 мм.

Эта р езьба имеет прямоугольный (или квадратный) нестандартный профиль, поэтому все ее размеры указываются на чертеже. Применяется для передачи движения тяжело нагруженных подвижных резьбовых соединений. Обычно выполняется на грузовых и ходовых винтах.

Р езьба с круглым профилем (ГОСТ 6242-83) обладает сравнительно большим сроком службы и повышенным сопротивлением при значительных нагрузках. Применяется при изготовлении часто свинчиваемых соединений (шпиндели, вентили и т.д.), работающих в загрязненной среде, а также тонкостенных деталей с накатанной или штампованной резьбой (цоколь электролампы и т.д.).

Пример условного обозначения:

Rd16 — круглая резьба с наружным диаметром 16 мм.

Если круглая резьба применяется в соединениях санитарно-технической арматуры, то ее обозначение будет следующим: Кр12х2,54 (ГОСТ 13536-68).

резьбовое соединение — Соединение двух деталей с помощью резьбы, в которой одна из деталей имеет наружную резьбу, а другая внутреннюю. [ГОСТ 11708 82 (СТ СЭВ 2631 80)] резьбовое соединение Соединение составных частей изделия с применением детали, имеющей резьбу. [ГОСТ… … Справочник технического переводчика

резьбовое соединение — 3.6 резьбовое соединение : Резьбовое соединение трубных компонентов. Источник: СТО Газпром 2 4.1 228 2008: Технические требования к насосно компрессорным трубам для месторождений ОАО «Газпром» … Словарь-справочник терминов нормативно-технической документации

резьбовое соединение — srieginė jungtis statusas T sritis Standartizacija ir metrologija apibrėžtis Užsriegta jungiamojo įtaiso dalis. atitikmenys: angl. screwed connection vok. Gewindeverbindung, f; Schraubenverbindung, f rus. резьбовое соединение, n pranc. raccord… … Penkiakalbis aiškinamasis metrologijos terminų žodynas

Резьбовое соединение — соединение деталей с помощью резьбы (См. Резьба). Р. с. наиболее распространённый вид разъёмных соединений (См. Разъёмное соединение) с помощью различных крепёжных деталей, обеспечивающих относительную неподвижность соединяемых элементов… … Большая советская энциклопедия

РЕЗЬБОВОЕ СОЕДИНЕНИЕ — соединение деталей при помощи резьбы … Большой энциклопедический политехнический словарь

Резьбовое соединение M39x1 — Резьбовое соединение M39×1 резьбовое соединение объектива и фотоаппарата с диаметром резьбы 39 мм и шагом резьбы 1 мм. Присоединительная резьба фотоаппаратов «дюймовым шагом 26 витков на дюйм (M39×26tpi), что в пересчете в метрическую систему… … Википедия

Резьбовое соединение M42x1 — объектива Auto Takumar 35/3,5 Резьбовое соединение M42x1 устаревшее резьбовое соединение объектива и зеркальных фотоаппаратов с диаметром резьбы 42 мм и шагом резьбы 1 мм. Рабочий отрезок составляет 45,5 мм. Содержание 1 Характеристики … Википедия

Метрическая резьба

Самым распространенным видом резьбовых соединений является метрическая резьба. Ее профиль выполняется в соответствии с ГОСТ 9150-81 в форме равностороннего треугольника с углом 60°. Шаг метрической резьбы может составлять 0,25-6 мм, а внешний диаметр — от 1 мм до 600 мм. Такой тип резьбового соединения применяется при изготовлении большинства крепежных деталей.

Кроме того, применяется коническая метрическая резьба с диаметром 6–60 мм конусностью 1:16. Этот тип нарезки позволяет выполнять герметичные соединения. При ее использовании достигается стопорение крепежа, что исключает необходимость применения стопорных гаек.

Применение калибров

Пробки со вставками являются главным типом резьбовых пробок, имеют конусный хвостовик. Они изготавливаются диаметром от 1 до 50 мм. Уплотнение резьбовых соединений с внешним диаметром от 50 до 100 мм делают в виде насадок, фиксируемых на концах пластмассовой ручки винтами. Проверку внешней резьбы производят резьбовыми кольцами, изготовленными диаметром от 1 до 100 мм. Проходные кольца нарезаются по всей ширине кольца. Их внешняя поверхность накатывается. Непроходимые кольца обладают укороченной резьбой (оставляют только два три витка с укороченной резьбой). На них создают отличительную проточку посередине внешней накатанной цилиндрической поверхности кольца.

Дюймовая резьба

Дюймовая резьба имеет профиль в форме равнобедренного треугольника со значением угла 55°, что отличает ее от формы профиля метрической нарезки. Диаметры резьбы измеряются в дюймах. Шаг определяется в количестве витков на 1 дюйм длины резьбовой части изделия. В промышленности применяются резьбовые соединения с наружным диаметром от 3/16 до 4 дюймов с числом витков на один дюйм от 3 до 28. Этот тип нарезки широко применяется на деталях трубопроводов, а также на крепеже производства США, Великобритании и ряда других стран.

Также выпускаются изделия с конической дюймовой резьбой. Благодаря конической форме достигается улучшенная герметичность соединения, что позволяет не использовать уплотнительные элементы. Коническая дюймовая нарезка широко применяется при прокладке напорных трубопроводов малого диаметра в гидравлических системах.

Калибры для контроля резьбовых болтов и гаек

Калибры для контроля годности цилиндрических резьбовых соединений действуют как комплект жестких средств, осуществляющих контроль годности резьбы. Преимущество их состоит в том, что они обеспечивают полную взаимозаменяемость рези скручиваемых деталей. Все калибры делятся на две основные группы: для внешней и для внутренней резьбы. По принципу построения они делятся на непроходные и проходные, каждый из которых контролирует свою границу поля допуска, по форме поверхности – на нарезные и гладкие. Резьбовые соединения с полным профилем проходного калибра имеют контур номинального профиля и параметры, выполненные с высокой точностью.

Читать также: Где можно поточить ножницы

Трубная резьба

Трубная цилиндрическая резьба выполняется по ГОСТ 6357-81. Она имеет профиль в форме равнобедренного треугольника, угол наклона гребней составляет 55°. Верхние грани гребней скруглены. Благодаря этому устраняются дополнительные зазоры в зоне выступов и впадин, что обеспечивает повышенную герметичность соединения. Трубная резьба относится к дюймовым. Ее диаметр составляет от 1/16 до 6 дюймов, а шаг — от 11 до 28 витков.

По сравнению с другими видами дюймовых резьб шаг трубной резьбы сокращен. Уменьшенный шаг позволяет не допустить критического сокращения толщины стенки трубы, что необходимо для сохранения прочностных характеристик трубопровода.

Трубная резьба может быть цилиндрической и конической. В последнем случае ее конусность определяется соотношением 1:16.

Виды резьбы

Как уже отмечалось, все виды стыков этого класса стандартизированы. Например, ГОСТ 24705-2004 определяет размеры метрического профиля, в частности, угол в основании, шаг и пр. Всего к метрическому виду относят порядка 15 отечественных и иностранных стандартов.

Существует так же и классификация стыков этого типа. Ее выполняют на основании ее геометрических размеров, расположению на изделии и количеству заходов, или исходя ее практического использования.

Ниже приведен перечень, в котором указаны типы конструкций разъемных соединений и их обозначения:

- метрическая (M);

- метрическая коническая (MK);

- цилиндрическая (MJ);

- трубная цилиндрическая (G);

- трубная коническая (R);

- круглая для санитарно-технической арматуры (Кр);

- трапецеидальная (Tr);

- упорная (S);

- упорная усиленная (S45°);

- эдисона круглая (E);

- метрическая (EG-M);

- дюймовая цилиндрическая (UTS: UNC, UNF, UNEF, 8UN, UNS);

- дюймовая (BSW);

- дюймовая коническая (NPT);

- нефтяной сортамент.

Трубная дюймовая резьба

Все эти конструктивные элементы используются во всех отраслях промышленности, начиная от авиационной и закачивая пищевой.

Трапецеидальная

К резьбовым соединениям этого вида относятся чаще всего соединения типа винт-гайка. Трапецеидальная резьба выполняется в соответствии с ГОСТ 9481-81. Ее форма представляет собой равнобокую трапецию. Угол наклона граней составляет 30°. Для резьбы крепежных элементов, применяемых в червячных передачах, предусмотрен угол наклона 40°.

Трапецеидальный профиль резьбы позволяет достичь повышенной прочности соединения. Благодаря этому ее применяют для соединения деталей механизмов, работающих под воздействием динамических нагрузок, например, в ходовых гайках, которыми фиксируются штоки задвижек и т. д.

Анализ основного механизированного инструмента

Резьбовые соединения составляют до 60-80% всех видов соединений, которые есть в конструкциях машин, тракторов, автомобилей, прицепов. Трудоемкость откручивания и закручивания винтов, болтов, гаек, шпилек и всех других деталей, имеющих нарезную поверхность, на специализированных ремонтных мастерских составляет 26-64% от общей трудоемкости разборочно-сборочных работ, а на СТО этот процент еще выше. Эта информация дает понять необходимость первоочередной механизации при работах с деталями, имеющими резьбу. При разборке механизированный инструмент способствует сохранению значительного количества крепежных деталей, пригодных для повторного использования, сокращает продолжительность выполнения операции в три-пять раз. Происходит увеличение производительности труда приблизительно на 15%. Механизированный инструмент целесообразно использовать при наличии на машине значительного количества крепежных деталей одинаковых размеров, а также, когда не требуется строго соблюдать установленное усилие. При выборе механизированного инструмента для осуществления разборочно-сборочных работ нужно заранее знать моменты затяжки резьбовых соединений. При повторном закручивании деталей эту величину необходимо увеличить на 10-15%. При откручивании заржавевших гаек и винтов крутящие моменты затяжки резьбовых соединений требуется увеличивать в 1,5-2 раза.

Читать также: Реверс однофазного двигателя 220в с конденсатором

Механизированный инструмент (гайковерты, шпильковерты и т. д.) постоянно модернизируется. По типу двигателей он может быть электрическим, гидравлическим и пневматическим, а в зависимости от конструкции – ручным, подвесным, передвижным и стационарным.

Резьбовое соединение – основной способ стыковки двух конструктивных элементов между собой. В сантехнической и строительной практике резьбовые соединения применяются при монтаже трубопроводов, запорно-регулирующей арматуры и подключения к инженерным системам потребляющего оборудования.

В данной статье представлены резьбовые соединения. Мы рассмотрим их разновидности, составляющие части крепежа, способы определения размеров и конфигурации резьбы.

Упорная резьба

Упорная резьба в соответствии с ГОСТ 10177-82 имеет профиль в виде неравнобокой трапеции. Угол наклона одной грани гребня составляет 3°, а второй грани — 30°. Этот тип применяют для крепежных элементов диаметром от 10 мм до 600 мм. Шаг резьбы составляет 2–25 мм. Этот вид резьбового соединения используется для крепления деталей, которые в процессе эксплуатации испытывают значительные осевые нагрузки в одном направлении. Профиль нарезки позволяет эффективно противостоять таким нагрузкам.

ГОСТ 15763-2005 СОЕДИНЕНИЯ ТРУБОПРОВОДОВ РЕЗЬБОВЫЕ И ФЛАНЦЕВЫЕ НА PN (Ру) до 63 МПа (до ≈ 630 кгс/см2)

Цели, основные принципы и основной порядок проведения работ по межгосударственной стандартизации установлены ГОСТ 1.0-92 «Межгосударственная система стандартизации. Основные положения» и ГОСТ 1.2-97 «Межгосударственная система стандартизации. Стандарты межгосударственные, правила и рекомендациипо межгосударственной стандартизации. Порядок разработки, принятия, применения, обновления и отмены»

Сведения о стандарте

1. РАЗРАБОТАН Некоммерческим партнерством «Сертификационный центр НАСТХОЛ» (НП «СЦ НАСТХОЛ»), Техническим Комитетом ТК 155 «Соединения трубопроводов общемашиностроительного применения»

2. ВНЕСЕН Федеральным агентством по техническому регулированию и метрологии Российской Федерации

3. ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации по переписке (протокол № 21 от 21 сентября 2005 г.)

За принятие проголосовали:

Краткое наименование страны по

МК (ИСО 3166) 004-97

Код страны

по МК (ИСО 3166) 004-97

Сокращенное наименование национального органа по стандартизации

Министерство торговли и экономического развития РеспубликиАрмения

Госстандарт Республики Беларусь

Госстандарт Республики Казахстан

Национальный институт стандартов и метрологии КыргызскойРеспублики

Читайте также Строительные длины. Клиновые задвижки фланцевые и приварные по ГОСТ 3706-93 (РФ)

Федеральное агентство по техническому регулированию и метрологии

4. Стандарт разработан с учетом основных нормативных положений международного стандарта ИСО 19879 «Соединения трубопроводов общего применения для гидравлических и пневматических систем — Методы испытаний соединений для гидравлических и пневматических систем» (пункты 4.1 — 4.4, разделы 5 — 10 в части методов стендовых испытаний соединений)

5. Приказом Федерального агентства по техническому регулированию и метрологии от 19 июня 2008 г. № 122-ст межгосударственный стандарт ГОСТ 15763-2005 введен в действие в качестве национального стандарта Российской Федерации с 1 января 2009 г.

6. ВЗАМЕН ГОСТ 15763-91

Информация о введении в действие (прекращении действия) настоящего стандарта публикуется в указателе «Национальные стандарты».

Информация об изменениях к настоящему стандарту публикуется в указателе «Национальные стандарты», а текст этих изменений — в информационных указателях «Национальные стандарты». В случае пересмотра или отмены настоящего стандарта соответствующая информация будет опубликована в информационном указателе «Национальные стандарты»

1. Область применения

2. Нормативные ссылки

3. Термины и определения

4. Типы и условные обозначения

5. Общие технические требования

5.1. Конструктивные требования

5.2. Характеристики (свойства)

5.4. Комплектность и упаковка

6. Правила приемки

7. Методы контроля

8. Транспортирование и хранение

9. Гарантии изготовителя

Приложение А (обязательное) Значения номинальных (условных) давлений по сериям (группам) в зависимости от типа резьбовых соединений трубопроводов

Приложение Б (рекомендуемое) Схемы типов соединений трубопроводов и рекомендации по их монтажу

Приложение В (рекомендуемое) Марки материала для изготовления деталей резьбовых соединений трубопроводов и сортамент применяемых труб

Приложение Г (справочное) Максимальные рабочие давления для труб

Приложение Д (рекомендуемое) Форма протокола по оформлению результатов стендовых испытаний давлением

СОЕДИНЕНИЯ ТРУБОПРОВОДОВ РЕЗЬБОВЫЕ И ФЛАНЦЕВЫЕ НА PN (Ру) до 63 МПа (до « 630 кгс/см 2 )

Общие технические условия

Threaded and flange pipe connections for PN to 63 MPa (to 630 kgf/cm 2 ).

General specifications

Дата введения — 2009-01-01

1. Область применения

Настоящий стандарт распространяется на металлические резьбовые и фланцевые с приварным ниппелемсоединения трубопроводов общемашиностроительного применения для гидравлических и пневматическихсистем и детали данных соединений трубопроводов, работающие в условиях неагрессивных сред притемпературе окружающей и рабочей среды от минус 50°С до плюс 120°С и номинальном (условном)давлении до 63 МПа (до ≈ 630 кгс/см 2 ).

Стандарт не распространяется на фланцевые соединения по ГОСТ 9399, ГОСТ 12815-ГОСТ 12822, ГОСТ 22512.

Обязательные требования к качеству соединений, обеспечивающие их взаимозаменяемость, техническуюсовместимость и безопасность для жизни, здоровья и имущества населения, охраны окружающей среды,изложены в 4.1, 5.2.1, 5.2.5 — 5.2.8, 5.2.15 — 5.2.16, 5.2.19 — 5.2.21, 5.2.23, 5.2.26.2 — 5.2.26.4, 5.2.29 — 5.2.34, 5.3.1,5.4.3, 6.1 — 6.5, 7.1 — 7.4, 7.5.1.2, 7.5.1.4, 7.5.1.5, 7.5.1.7 — 7.5.1.9, 7.5.2 — 7.5.4, 7.5.5.1, 7.5.6 и разделе 9.

Стандарт может быть использован для целей сертификации.

2. Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ 2.601-2006 Единая система конструкторской документации. Эксплуатационные документы

ГОСТ 9.301-86 Единая система защиты от коррозии и старения. Покрытия металлические и неметаллические неорганические. Общие требования

ГОСТ 9.302-88 Единая система защиты от коррозии и старения. Покрытия металлические и неметаллические неорганические. Методы контроля

ГОСТ 9.303-84 Единая система защиты от коррозии и старения. Покрытия металлические и неметаллические неорганические. Общие требования к выбору

ГОСТ 9.308-85 Единая система защиты от коррозии и старения. Покрытия металлические и неметаллические неорганические. Методы ускоренных коррозионных испытаний

ГОСТ 356-80 Арматура и детали трубопроводов. Давления условные пробные и рабочие. Ряды

ГОСТ 380-2005 Сталь углеродистая обыкновенного качества. Марки

ГОСТ 617-90 Трубы медные. Технические условия

ГОСТ 859-2001 Медь. Марки

ГОСТ 1050-88 Прокат сортовой, калиброванный, со специальной отделкой поверхности из углеродистой качественной конструкционной стали. Общие технические условия

ГОСТ 1414-75 Прокат из конструкционной стали высокой обрабатываемости резанием. Технические условия

ГОСТ 1759.4-87 (ИСО 898-1-78) Болты, винты и шпильки. Механические свойства и методы испытаний*

ГОСТ 2622-75 Трубы манометрические из бронзы марки БрОФ4-0,25 и латуни марки Л63. Технические условия

ГОСТ 2789-73 Шероховатость поверхности. Параметры и характеристики

ГОСТ 4543-71 Прокат из легированной конструкционной стали. Технические условия

ГОСТ 4784-97 Алюминий и сплавы алюминиевые деформируемые. Марки

ГОСТ 5632-72 Стали высоколегированные и сплавы коррозионно-стойкие, жаростойкие и жаропрочные. Марки

ГОСТ 6111-52 Резьба коническая дюймовая с углом профиля 60°

ГОСТ 6357-81 Основные нормы взаимозаменяемости. Резьба трубная цилиндрическая

ГОСТ 6424-73 Зев (отверстие), конец ключа и размер «под ключ»

ГОСТ 7505-89 Поковки стальные штампованные. Допуски, припуски и кузнечные напуски

ГОСТ 8734-75 Трубы стальные бесшовные холоднодеформированные. Сортамент

ГОСТ 9378-93 Образцы шероховатости поверхности (сравнения). Общие технические условия

ГОСТ 9399-81 Фланцы стальные резьбовые на Ру 20 — 100 МПа(200 — 1000 кгс/см 2 ). Технические условия

ГОСТ 9567-75 Трубы стальные прецизионные. Сортамент

ГОСТ 9833-73 Кольца резиновые уплотнительные круглого сечения для гидравлических и пневматических устройств. Конструкция и размеры

ГОСТ 9941-81 Трубы бесшовные холодно- и теплодеформированные из коррозионно-стойкой стали. Технические условия

ГОСТ 10549-80 Выход резьбы. Сбеги, недорезы, проточки и фаски

ГОСТ 10702-78 Прокат из качественной конструкционной углеродистой и легированной стали для холодного выдавливания и высадки. Технические условия

ГОСТ 12815-80 Фланцы арматуры, соединительных частей и трубопроводов на Ру от 0,1 до 20,0 МПа (от 1 до 200 кгс/см 2 ). Типы. Присоединительные размеры и размеры уплотнительных поверхностей

ГОСТ 12816-80 Фланцы арматуры, соединительных частей и трубопроводов на Ру от 0,1 до 20,0 МПа (от 1 до 200 кгс/см 2 ). Общие технические требования

ГОСТ 12817-80 Фланцы литые из серого чугуна на Ру от 0,1 до 1,6 МПа (от 1 до 16 кгс/см 2 ). Конструкция и размеры

ГОСТ 12818-80 Фланцы литые из ковкого чугуна на Ру от 1,6 до 4,0 МПа (от 16 до 40 кгс/см 2 ). Конструкция и размеры

ГОСТ 12819-80 Фланцы литые стальные на Ру от 1,6 до 20,0 МПа (от 16 до 200 кгс/см 2 ). Конструкция и размеры

ГОСТ 12820-80 Фланцы стальные плоские приварные на Ру от 0,1 до 2,5 МПа (от 1 до 25 кгс/см 2 ). Конструкция и размеры

ГОСТ 12821-80 Фланцы стальные приварные встык на Ру от 0,1 до 20 МПа (от 1 до 200 кгс/см 2 ). Конструкция и размеры

ГОСТ 12822-80 Фланцы стальные свободные на приварном кольце на Ру от 0,1 до 2,5 МПа (от 1 до 25 кгс/см 2 ). Конструкция и размеры

ГОСТ 14192-96 Маркировка грузов

ГОСТ 15527-2004 Сплавы медно-цинковые (латуни), обрабатываемые давлением. Марки

ГОСТ 16093-2004 Основные нормы взаимозаменяемости. Резьба метрическая. Допуски. Посадки с зазором

ГОСТ 18160-72 Изделия крепежные. Упаковка. Маркировка. Транспортирование и хранение

ГОСТ 18242-72 Статистический приемочный контроль по альтернативному признаку. Планы контроля**

ГОСТ 18321-73 Статистический контроль качества. Методы случайного отбора выборок штучной продукции

ГОСТ 18475-82 Трубы холоднодеформированные из алюминия и алюминиевых сплавов. Технические условия

* На территории Российской Федерации действует ГОСТ Р 52627-2006 (ИСО 898-1:1999) «Болты, винты и шпильки. Механические свойства и методы испытаний».

** На территории Российской Федерации действует ГОСТ Р ИСО 2859-1-2007 «Статические методы. Процедуры выборочного контроля по альтернативному признаку. Часть 1. Планы выборочного контроля последовательных партий на основе приемлемого уровня качества».

ГОСТ 18829-73 Кольца резиновые уплотнительные круглого сечения для гидравлических и пневматических систем. Технические условия

ГОСТ 20403-75 Резина. Метод определения твердости в международных единицах (от 30 до 100 IRHD)

ГОСТ 20799-88 Масла индустриальные. Технические условия

ГОСТ 21971-76 Соединения трубопроводов резьбовые. Проходы условные (размеры номинальные). Ряды

ГОСТ 21972-76 Соединения трубопроводов резьбовые. Номинальные (условные) давления. Ряды

ГОСТ 21973-76 Соединения трубопроводов резьбовые. Присоединительные резьбы. Ряды

ГОСТ 21974-76 Соединения трубопроводов резьбовые. Наружные диаметры труб и внутренние диаметры рукавов. Ряды

ГОСТ 22512-77 Фланцы с шипом или пазом стальные на Ру до 6,4 МПа (64 кгс/см 2 ) и Dy до 300 мм. Присоединительные размеры

ГОСТ 22525-77 Соединения трубопроводов резьбовые. Концы корпусных деталей под накидные гайки. Конструкция

ГОСТ 22526-77 Соединения трубопроводов резьбовые. Концы корпусных деталей ввертные и гнезда под них. Конструкция

ГОСТ 23353-78 Соединения трубопроводов резьбовые. Гайки накидные. Конструкция

ГОСТ 23354-78 Соединения трубопроводов резьбовые. Кольца врезающиеся. Конструкция

ГОСТ 23355-78 Соединения трубопроводов резьбовые. Ниппели шаровые. Конструкция

ГОСТ 23358-87 Соединения трубопроводов резьбовые. Прокладки уплотнительные. Конструкция

ГОСТ 23677-79 Твердомеры для металлов. Общие технические требования

ГОСТ 24072-80 Соединения трубопроводов с врезающимся кольцом проходные. Конструкция

ГОСТ 24073-80 Соединения трубопроводов с врезающимся кольцом переходные. Конструкция

ГОСТ 24074-80 Соединения трубопроводов с врезающимся кольцом ввертные. Конструкция

ГОСТ 24075-80 Соединения трубопроводов с врезающимся кольцом угловые проходные. Конструкция

ГОСТ 24078-80 Соединения трубопроводов с врезающимся кольцом угловые проходные с концом под врезающееся кольцо. Конструкция

ГОСТ 24079-80 Соединения трубопроводов с врезающимся кольцом тройниковые проходные. Конструкция

ГОСТ 24080-80 Соединения трубопроводов с врезающимся кольцом тройниковые переходные. Конструкция

ГОСТ 24086-80 Соединения трубопроводов с врезающимся кольцом тройниковые проходные с концом под врезающееся кольцо. Конструкция

ГОСТ 24087-80 Соединения трубопроводов с врезающимся кольцом крестовые проходные. Конструкция

ГОСТ 24090-80 Соединения трубопроводов с врезающимся кольцом переборочные. Конструкция

ГОСТ 24091-80 Соединения трубопроводов с врезающимся кольцом и заглушкой. Конструкция

ГОСТ 24485-80 Соединения трубопроводов с шаровым ниппелем проходные. Конструкция

ГОСТ 24486-80 Соединения трубопроводов с шаровым ниппелем переходные. Конструкция

ГОСТ 24487-80 Соединения трубопроводов с шаровым ниппелем проходные приварные. Конструкция

ГОСТ 24488-80 Соединения трубопроводов с шаровым ниппелем ввертные. Конструкция

ГОСТ 24489-80 Соединения трубопроводов с шаровым ниппелем угловые проходные. Конструкция

ГОСТ 24492-80 Соединения трубопроводов с шаровым ниппелем тройниковые проходные. Конструкция

ГОСТ 24493-80 Соединения трубопроводов с шаровым ниппелем тройниковые переходные. Конструкция

ГОСТ 24499-80 Соединения трубопроводов с шаровым ниппелем крестовые проходные. Конструкция

ГОСТ 24502-80 Соединения трубопроводов с шаровым ниппелем переборочные. Конструкция

ГОСТ 24503-80 Соединения трубопроводов с шаровым ниппелем и заглушкой. Конструкция

ГОСТ 24705-2004 Основные нормы взаимозаменяемости. Резьба метрическая. Основные размеры

ГОСТ 25065-90 Соединения трубопроводов резьбовые. Концы корпусных деталей ввертные с уплотнением резиновыми кольцами круглого сечения и гнезда под них. Конструкция

ГОСТ 25229-82 Основные нормы взаимозаменяемости. Резьба метрическая коническая

ГОСТ 28016-89 Соединения трубопроводов резьбовые. Ниппели конические приварные. Конструкция

ГОСТ 28549.5-90 (ИСО 6743-4-82) Смазочные материалы, индустриальные масла и родственные продукты. (Класс L). Классификация. Группа Н (гидравлические системы)

ГОСТ 28918-91 Соединения трубопроводов резьбовые. Кольца зажимные и упорные. Конструкция

ГОСТ 28941.1-91 Соединения трубопроводов с развальцовкой трубы проходные. Конструкция

ГОСТ 28941.2-91 Соединения трубопроводов с развальцовкой трубы переходные. Конструкция

ГОСТ 28941.3-91 Соединения трубопроводов с развальцовкой трубы переходные с внутренним конусом. Конструкция

ГОСТ 28941.4-91 Соединения трубопроводов с развальцовкой трубы ввертные проходные. Конструкция

ГОСТ 28941.5-91 Соединения трубопроводов с развальцовкой трубы ввертные с внутренним конусом. Конструкция

ГОСТ 28941.6-91 Соединения трубопроводов с развальцовкой трубы переборочные. Конструкция

ГОСТ 28941.7-91 Соединения трубопроводов с развальцовкой трубы угловые проходные. Конструкция

ГОСТ 28941.8-91 Соединения трубопроводов с развальцовкой трубы угловые ввертные. Конструкция

ГОСТ 28941.9-91 Соединения трубопроводов с развальцовкой трубы тройниковые проходные. Конструкция

ГОСТ 28941.10-91 Соединения трубопроводов с развальцовкой трубы тройниковые ввертные проходные. Конструкция

ГОСТ 28941.11-91 Соединения трубопроводов с развальцовкой трубы крестовые проходные. Конструкция

ГОСТ 28941.12-91 Соединения трубопроводов с развальцовкой трубы. Концы труб развальцованные. Конструкция

Читайте также Классификация газопроводов по давлению газа по новым правилам

ГОСТ 28941.13-91 Соединения трубопроводов с развальцовкой трубы. Штуцера проходные. Конструкция

ГОСТ 28941.14-91 Соединения трубопроводов с развальцовкой трубы. Штуцера переходные. Конструкция

ГОСТ 28941.15-91 Соединения трубопроводов с развальцовкой трубы. Штуцера переходные с внутренним конусом. Конструкция

ГОСТ 28941.16-91 Соединения трубопроводов с развальцовкой трубы. Штуцера ввертные. Конструкция

ГОСТ 28941.17-91 Соединения трубопроводов с развальцовкой трубы. Штуцера ввертные с внутренним конусом. Конструкция

ГОСТ 28941.18-91 Соединения трубопроводов с развальцовкой трубы. Штуцера переборочные. Конструкция

ГОСТ 28941.19-91 Соединения трубопроводов с развальцовкой трубы. Угольники проходные. Конструкция

ГОСТ 28941.20-91 Соединения трубопроводов с развальцовкой трубы. Угольники ввертные. Конструкция

ГОСТ 28941.21-91 Соединения трубопроводов с развальцовкой трубы. Тройники проходные. Конструкция

ГОСТ 28941.22-91 Соединения трубопроводов с развальцовкой трубы. Тройники ввертные проходные. Конструкция

ГОСТ 28941.23-91 Соединения трубопроводов с развальцовкой трубы. Крестовины проходные. Конструкция

ГОСТ 28941.24-91 Соединения трубопроводов с развальцовкой трубы. Крышки глухие. Конструкция

ГОСТ 28941.25-91 Соединения трубопроводов с развальцовкой трубы. Пробки глухие. Конструкция

ГОСТ 28941.26-91 Соединения трубопроводов с развальцовкой трубы. Гайки накидные. Конструкция

ГОСТ 28941.27-91 Соединения трубопроводов с развальцовкой трубы. Ниппели. Конструкция

ГОСТ 28941.28-91 Соединения трубопроводов с развальцовкой трубы. Кольца уплотнительные. Конструкция

Примечание — При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов по указателю «Национальные стандарты», составленному по состоянию на 1 января текущего года, и по соответствующим информационным указателям, опубликованным в текущем году. Если ссылочный стандарт заменен (изменен), то при пользовании настоящим стандартом следует руководствоваться заменяющим (измененным) стандартом. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

Резьбовое соединение труб: виды, параметры, обозначение, таблицы размеров трубной резьбы