Как правильно выполнить соединение стальных труб фланцами?

При монтаже трубопроводов для соединения отдельных элементов, чаще всего, применяется сварка. Но иногда необходимо сделать соединение разборным либо произвести стыковку элементов, изготовленных из разных материалов. В этом случае может быть использовано фланцевое соединение труб. Разберемся, как оно выполняется.

Фланцевые соединения применяются при монтаже трубопроводов большого диаметра, так как фланцы, применяемые для стыковки деталей, достаточно громоздкие и тяжелые. Существует несколько разновидностей фланцевых соединений, но все они выполняются в соответствии с требованиями ГОСТ. Разберемся, какие варианты соединений при помощи фланцев используются чаще всего.

Общее описание

Для соединения двух труб используются фланцы, представляющие собой плоское кольцо (фланец может иметь и другую форму, например, квадратной рамки). В центре детали располагается отверстие, в которое вставляется торец трубы.

По контуру «рамки» расположено четное количество монтажных отверстий, предназначенных для установки крепежных деталей. Для крепления могут применяться болты или шпильки с гайками.

Читайте также: Виды обсадных труб и правила их использования

При использовании фланцев места стыков получаются разъемными. Для того чтобы соединение получилось герметичным, устанавливают уплотняющие прокладки. Используются фланцы для стыковки труб между собой, а также при присоединении трубы к емкости, имеющей вводящий патрубок, к которому приварен фланец.

Инструмент для производства соединения

Для образования приварного фланцевого соединения используют различные виды сварки – дуговую, газовую, под слоем флюса и пр. Качество сварного шва проверяется рентгенографическими, магнитометрическими или ультразвуковыми дефектоскопами, приборами «Фотон-М», а для менее ответственных соединений применяют метод пенетрации.

Надёжность схемы соединения с использованием резьбовых фланцев или болтов крепления проверяют, контролируя момент затяжки с помощью динамометрического ключа.

Материалы изготовления и виды

Для выполнения соединения металлических труб могут быть использованы фланцы, изготовленные из следующих материалов:

- Чугун серый. Детали изготавливают методом литья. Использовать эти детали разрешено при интервале рабочего давления до 16 МПа. Температура транспортируемой среды должна быть в пределах от -15 до +300.

- Чугун ковкий. Изготавливаются детали методом литья. Разрешено применять для монтажа трубопроводов с рабочим давлением до 4 МПа, а вот рабочий диапазон температур более широкий – от -30 до +400.

- Сталь. Литые стальные фланцы могут быть использованы для соединения труб из разных материалов. Максимальное рабочее давление – до 20 МПа, температурный диапазон очень широк – от -250 до +600 градусов.

- Сталь. Фланцы приварные используют для сборки трубопроводов, работающих при небольшом давлении — до 2,5 МПа.

Совет! Для изготовления фланцев используются разные виды стали – легированная, углеродистая, нержавеющая.

Относительно недавно стали использовать фланцы из полимерного материала. Применяют полипропиленовые детали на пластиковых трубопроводах, работающих без давления (или с незначительным давлением). В зависимости от назначения выделяют два вида фланцев:

- Проходные. Их используют для соединения трубы с другими деталями трубопровода.

- Глухие. Устанавливают в тупиковых ветках магистрали.

Соединение стальных труб фланцами

Как правильно выполнить соединение стальных труб фланцами?

При монтаже трубопроводов для соединения отдельных элементов, чаще всего, применяется сварка. Но иногда необходимо сделать соединение разборным либо произвести стыковку элементов, изготовленных из разных материалов (например чугунных труб

, керамических или

полипропиленовый труб для системы канализации

). В этом случае может быть использовано фланцевое соединение труб. Разберемся, как оно выполняется.

Фланцевые соединения применяются при монтаже трубопроводов большого диаметра, так как фланцы, применяемые для стыковки деталей, достаточно громоздкие и тяжелые. Существует несколько разновидностей фланцевых соединений, но все они выполняются в соответствии с требованиями ГОСТ. Разберемся, какие варианты соединений при помощи фланцев используются чаще всего.

Общее описание

Для соединения двух труб используются фланцы (одна из разновидностей фитингов или так назвываемые фасонная часть канализационной трубы

), представляющие собой плоское кольцо (фланец может иметь и другую форму, например, квадратной рамки). В центре детали располагается отверстие, в которое вставляется торец трубы.

По контуру «рамки» расположено четное количество монтажных отверстий, предназначенных для установки крепежных деталей. Для крепления могут применяться болты или шпильки с гайками.

При использовании фланцев места стыков получаются разъемными. Для того чтобы соединение получилось герметичным, устанавливают уплотняющие кольца

Читайте также: Сварка меди и её сплавов со сталью. Как сваривать медь и сталь?

или прокладки. Используются фланцы для стыковки труб между собой, а также при присоединении трубы к емкости, имеющей вводящий патрубок, к которому приварен фланец.

Материалы изготовления и виды

Для выполнения соединения металлических труб могут быть использованы фланцы, изготовленные из следующих материалов:

- Чугун серый. Детали изготавливают методом литья. Использовать эти детали разрешено при интервале рабочего давления до 16 МПа. Температура транспортируемой среды должна быть в пределах от -15 до +300.

- Чугун ковкий. Изготавливаются детали методом литья. Разрешено применять для монтажа трубопроводов с рабочим давлением до 4 МПа, а вот рабочий диапазон температур более широкий – от -30 до +400.

- Сталь. Литые стальные фланцы могут быть использованы для соединения труб из разных материалов. Максимальное рабочее давление – до 20 МПа, температурный диапазон очень широк – от -250 до +600 градусов.

- Сталь. Фланцы приварные используют для сборки трубопроводов, работающих при небольшом давлении — до 2,5 МПа.

Для изготовления фланцев используются разные виды стали – легированная, углеродистая, нержавеющая.

Относительно недавно стали использовать фланцы из полимерного материала. Применяют полипропиленовые детали на пластиковых трубопроводах, работающих без давления (или с незначительным давлением). В зависимости от назначения выделяют два вида фланцев:

- Проходные. Их используют для соединения трубы с другими деталями трубопровода.

- Глухие. Устанавливают в тупиковых ветках магистрали.

Принцип

Чтобы осуществить соединение труб фланцами, необходимо, чтобы на торцах обоих соединяемых деталей были установлены крепежные детали. Причем эти детали должны быть идентичными, иначе провести герметичное соединение деталей будет невозможно. Фланцы, устанавливаемые на концах свариваемых деталей, называют ответными.

Крепится фланец на торец трубы одним из двух способов:

- на резьбу (применимо только для безнапорных трубопроводов);

- при помощи сварки.

После того, как оба ответных фланца будут установлены, их соединяют и стягивают при помощи крепежных деталей.

Шпилька, в отличие от болта, не имеет головки. Резьба нарезана на шпильке с двух сторон. Благодаря этому, при выполнении соединения можно затягивать фланцы с двух сторон, накрутив гайки на обе стороны шпильки.

Выбор

Как и любая другая фурнитура, используемая для сборки трубопроводов, фланцы выпускаются разных типоразмеров. Разберемся, на какие характеристики нужно обращать внимание.

Проход условный

Это очень важная характеристика. Условный проход фланца – это, по сути, внутренний диаметр трубы, на которую эта деталь устанавливается. Обозначается этот параметр буквенным обозначением Ду, измеряется в мм. Для приварных фланцев вместе с размером условного прохода указывается латинская буква, буквой обозначается наружный диаметр трубы.

Ряд

Детали, имеющие одинаковый условный проход, далеко не всегда одинаковые. Еще одним важным параметром является рядность. Отличия моделей:

- в разнице межосевых расстояний крепежных отверстий;

- диаметром крепежных отверстий.

Рабочее давление

При выборе арматуры очень важно обращать внимание на такой показатель, как рабочее давление в трубопроводе. Этот показатель определяется максимально возможным давлением, при котором трубопровод может функционировать без образования протечек в местах разборных соединений. Показатели условного давления зависят от следующих параметров:

Читайте также: Самый пожаробезопасный материал для строительства дома

- геометрические размеры деталей;

- материал изготовления;

- наличия и материала уплотнительной прокладки.

Рабочая температура

Этот показатель не менее важен, так как при превышении максимальных показателей, в местах фланцевых соединений может образоваться течь. Параметры рабочего давления и рабочей температуры зависят друг от друга, поэтому эти показатели указывают в специальных таблицах в сопроводительной документации к изделию.

Выбор прокладки

Для герметизации соединения обязательно используются прокладки. Особенно важно правильно рассчитать степень герметизации при эксплуатации трубопровода под давлением. Выбор материала для изготовления прокладок зависит от условий эксплуатации и свойств транспортируемой среды. Чаще всего применяют:

- Резину. В зависимости от свойств среды выбирают материал, устойчивый к действию кислот и щелочей, маслу и нефтепродуктам, температуре.

- Паронит. Может быть применен материал общего назначения или маслостойкий.

- Фторопласт.

- Асбестовый картон.

Прокладку вырезают по форме фланца, её толщина зависит от выбранного материала.

Как выполняется соединение?

Важнейшим моментом монтажа является затяжка фланцевого соединения. Важно добиться максимальной герметизации стыка.

Подготовительный этап

Прежде всего, нужно осмотреть соединяемые поверхности фланцев, на них не должно быть заметно дефектов в виде выбоин и царапин.

Должны отсутствовать следы коррозии.

Осмотреть на предмет выявления дефектов нужно не только сами фланцы, но и крепеж – болты (шпильки) и гайки.

Рекомендуется предварительно «прогнать» гайки по резьбе болта, чтобы убедиться, что на резьбе нет дефектов. Далее нужно установить новую прокладку, убедившись в том, что она стоит правильно.

При разборке и последующей сборке устанавливать старую прокладку не рекомендуется. В крайнем случае, допустимо установить 2-3 прокладки, бывших в употреблении, при условии, что они не имеют явных повреждений.

Как проводится затяжка?

Для обеспечения равномерной затяжки нужно закручивать болты в определенной последовательности. Рекомендуется выполнять работу так:

- слегка накручивается первый болт (любой);

- вторым затягивают (тоже слегка) болт, расположенный напротив первого;

- третий болт, который следует слегка затянуть, расположен под углом около 90 градусов по отношению к первому и второму;

- четвертый болт, с которым нужно работать, находится напротив третьего.

Таким образом, если используется фланец с четырьмя отверстиями, то затяжка болтов ведется по принципу «крест-накрест». Если используется деталь с шестью отверстиями, то первые четыре болта затягиваются так же, затем, работают с пятым болтом, расположенным между первым и третьим, а последним подтягивают болт, находящийся между вторым и четвертым.

Завершив этот этап, начинают постепенно подтягивать болты в той же последовательности. Чтобы обеспечить герметичное соединение, болты должны быть затянуты с определённым усилием.

Если перестараться, то можно сорвать резьбу, а если затяжка будет неравномерной, то добиться герметичности не получится. Чтобы обеспечить равномерное усилие при затяжке, используют специальные приспособления:

- динамометрический ключ – ручной или гидравлический;

- пневматический гайковерт;

- натяжной механизм с гидроприводом.

После запуска трубопровода в течение первых суток эксплуатации возможно ослабление затяжки в пределах 10%. Поэтому на вторые сутки после запуска системы необходимо дополнительно подтянуть соединения.

Итак, для создания разборного соединения трубопровода могут быть использованы фланцы. Несмотря на относительную простоту выполнения фланцевых соединений, монтажные работы должны выполнять только специалисты. Особенно в том случае, если соединения выполняются на трубопроводах для транспортировки опасных сред. Выполнение работ на трубопроводах, работающих под давлением, выполнение фланцевых соединений осуществляется под контролем инженеров.

Принцип

Чтобы осуществить соединение труб фланцами, необходимо, чтобы на торцах обоих соединяемых деталей были установлены крепежные детали. Причем эти детали должны быть идентичными, иначе провести герметичное соединение деталей будет невозможно.

Совет! Фланцы, устанавливаемые на концах свариваемых деталей, называют ответными.

Крепится фланец на торец трубы одним из двух способов:

- на резьбу (применимо только для безнапорных трубопроводов);

- при помощи сварки.

После того, как оба ответных фланца будут установлены, их соединяют и стягивают при помощи крепежных деталей.

Совет! Шпилька, в отличие от болта, не имеет головки. Резьба нарезана на шпильке с двух сторон. Благодаря этому, при выполнении соединения можно затягивать фланцы с двух сторон, накрутив гайки на обе стороны шпильки.

Виды фланцев и применение фланцевых соединений в трубопроводах

Главная задача, возникающая в процессе монтажа трубопроводов – обеспечить надёжное и герметичное соединение стыков труб (стальных, керамических, из ПНД и т.п.), валов или осей между собой. Для этого их соответствующим способом оформляют – нарезают резьбу ( муфтовое соединение), либо предусматривают на обоих торцах плоские детали с отверстиями под болты. Такие детали называют фланцами.

Читайте также: Резьбонарезание Walter Режимы резания при нарезании резьбы метчиками из твердого сплава и быстрорежущей стали Таблицы Рекомендованные значения скорости резания Групп

Выбор

Как и любая другая фурнитура, используемая для сборки трубопроводов, фланцы выпускаются разных типоразмеров. Разберемся, на какие характеристики нужно обращать внимание.

Проход условный

Это очень важная характеристика. Условный проход фланца – это, по сути, внутренний диаметр трубы, на которую эта деталь устанавливается. Обозначается этот параметр буквенным обозначением Ду, измеряется в мм. Для приварных фланцев вместе с размером условного прохода указывается латинская буква, буквой обозначается наружный диаметр трубы.

Ряд

Детали, имеющие одинаковый условный проход, далеко не всегда одинаковые. Еще одним важным параметром является рядность. Отличия моделей:

- в разнице межосевых расстояний крепежных отверстий;

- диаметром крепежных отверстий.

Рабочее давление

При выборе арматуры очень важно обращать внимание на такой показатель, как рабочее давление в трубопроводе. Этот показатель определяется максимально возможным давлением, при котором трубопровод может функционировать без образования протечек в местах разборных соединений. Показатели условного давления зависят от следующих параметров:

- геометрические размеры деталей;

- материал изготовления;

- наличия и материала уплотнительной прокладки.

Рабочая температура

Этот показатель не менее важен, так как при превышении максимальных показателей, в местах фланцевых соединений может образоваться течь. Параметры рабочего давления и рабочей температуры зависят друг от друга, поэтому эти показатели указывают в специальных таблицах в сопроводительной документации к изделию.

Разновидности фланцев

Установленные стандарты предусматривают много разновидностей фланцев. Чаще всего типы фланцевых соединений подразделяют по следующим критериям:

- материал;

- тип контактной поверхности;

- конструктивное исполнение;

- высота выступа.

Соединительные детали изготавливают из серого и ковкого чугуна, углеродистой, нержавеющей, легированной стали, полипропилена.

Типы уплотнительной поверхности обозначают латинскими буквами и различают следующие:

- A – плоскость;

- B – соединительный выступ;

- F – впадина;

- E – выступ;

- D, M – паз;

- C, L – шип;

- K – под линзовую прокладку;

- J – под прокладку с овальным сечением.

Изделия с типом поверхности «шип» и «выступ» не являются широко распространенными. Их изготавливают только по специальным заказам.

По конструктивному исполнению фланцевые диски разделяют на:

- плоские;

- воротниковые;

- свободные на приварном кольце;

- для сосудов и аппаратов;

- заглушки.

Последними глушат концевые отверстия тупиковых труб или отсекают участки трубопровода, подлежащего ремонту. Кроме этого, выпускают четырехугольные соединители с четырьмя отверстиями под крепеж.

Высота выступа определяет давление, при котором гарантируется работа фланцевого соединения без повреждений. Для работы при давлении, находящемся в диапазоне от 1,03 до 2,07 МПа, достаточно высоты выступа 1,6 мм. Если максимальное давление составляет 2,76 – 20,68 МПа, то высота выступа должна быть 6,4 мм.

Крепятся фланцы одинаково, независимо от разновидностей соединителей.

Выбор прокладки

Для герметизации соединения обязательно используются прокладки. Особенно важно правильно рассчитать степень герметизации при эксплуатации трубопровода под давлением. Выбор материала для изготовления прокладок зависит от условий эксплуатации и свойств транспортируемой среды. Чаще всего применяют:

- Резину. В зависимости от свойств среды выбирают материал, устойчивый к действию кислот и щелочей, маслу и нефтепродуктам, температуре.

- Паронит. Может быть применен материал общего назначения или маслостойкий.

- Фторопласт.

- Асбестовый картон.

Прокладку вырезают по форме фланца, её толщина зависит от выбранного материала.

Основные параметры фланцевого крепежа

ГОСТ 33259-2015 предусматривает следующие параметры продукции отечественного производства:

- Тип (плоский, приварной – тип 01, с кольцом – тип 02, арматурный – тип 21, свободный под отбортовку – тип 03, свободный под хомут – тип 04, стыковой – тип 11).

- Исполнение уплотнения: плоскость, соединительный выступ, шип, паз, впадина, под прокладку овальной или линзовой конфигурации. Последние два варианта предназначаются только для прокладок, изготовленных из фторопласта.

- Номинальный диаметр (под крепёж): от 10 до 4000 мм.

- Номинальное давление: от 1,0 до 25,0 МПа (для фланцев резьбового типа – от 20 до 100 МПа).

- Тип резьбы. Для опорных поверхностей регламентируются следующие параметры:

-

Шероховатость поверхностей контакта;

- Углы сопряжений;

- Высота сопрягаемых элементов;

- Геометрические характеристики пазов и шипов;

- Радиусы скруглений.

Установлено два размерных ряда: 1 и 2 (первый является предпочтительным). Внешнюю конфигурацию и габаритные размеры стандарт не ограничивает, но, в зависимости от давлений и диаметров присоединяемых частей трубопровода, устанавливается диаметр отверстий под крепёж и их количество.

Как выполняется соединение?

Важнейшим моментом монтажа является затяжка фланцевого соединения. Важно добиться максимальной герметизации стыка.

Подготовительный этап

Прежде всего, нужно осмотреть соединяемые поверхности фланцев, на них не должно быть заметно дефектов в виде выбоин и царапин. Должны отсутствовать следы коррозии.

Совет! Осмотреть на предмет выявления дефектов нужно не только сами фланцы, но и крепеж – болты (шпильки) и гайки.

Рекомендуется предварительно «прогнать» гайки по резьбе болта, чтобы убедиться, что на резьбе нет дефектов. Далее нужно установить новую прокладку, убедившись в том, что она стоит правильно.

При разборке и последующей сборке устанавливать старую прокладку не рекомендуется. В крайнем случае, допустимо установить 2-3 прокладки, бывших в употреблении, при условии, что они не имеют явных повреждений.

Как проводится затяжка?

Для обеспечения равномерной затяжки нужно закручивать болты в определенной последовательности. Рекомендуется выполнять работу так:

- слегка накручивается первый болт (любой);

- вторым затягивают (тоже слегка) болт, расположенный напротив первого;

- третий болт, который следует слегка затянуть, расположен под углом около 90 градусов по отношению к первому и второму;

- четвертый болт, с которым нужно работать, находится напротив третьего.

Таким образом, если используется фланец с четырьмя отверстиями, то затяжка болтов ведется по принципу «крест-накрест». Если используется деталь с шестью отверстиями, то первые четыре болта затягиваются так же, затем, работают с пятым болтом, расположенным между первым и третьим, а последним подтягивают болт, находящийся между вторым и четвертым.

Завершив этот этап, начинают постепенно подтягивать болты в той же последовательности. Чтобы обеспечить герметичное соединение, болты должны быть затянуты с определённым усилием.

Если перестараться, то можно сорвать резьбу, а если затяжка будет неравномерной, то добиться герметичности не получится. Чтобы обеспечить равномерное усилие при затяжке, используют специальные приспособления:

- динамометрический ключ – ручной или гидравлический;

- пневматический гайковерт;

- натяжной механизм с гидроприводом.

После запуска трубопровода в течение первых суток эксплуатации возможно ослабление затяжки в пределах 10%. Поэтому на вторые сутки после запуска системы необходимо дополнительно подтянуть соединения.

Итак, для создания разборного соединения трубопровода могут быть использованы фланцы. Несмотря на относительную простоту выполнения фланцевых соединений, монтажные работы должны выполнять только специалисты. Особенно в том случае, если соединения выполняются на трубопроводах для транспортировки опасных сред (к примеру, бытового газа). Выполнение работ на трубопроводах, работающих под давлением, выполнение фланцевых соединений осуществляется под контролем инженеров.

Области применения деталей для соединения

Одним из главных преимуществ является герметичное соединение фланцев. Благодаря этому стыки выдерживают высокое давление и температуру, не пропускают транспортирующийся по трубам наполнитель, даже если в нем содержатся агрессивные компоненты. Поэтому стыковка труб с помощью фланцев широко применяется при строительстве таких объектов:

- центральные трубопроводы;

- газопроводы;

- системы для водоснабжения;

- теплотрассы;

- промышленные системы и коммуникации.

Кроме того, фланцевые крепежи являются частью корпусов арматуры и приборов, предназначенных для работы на трубопроводах. К числу таких элементов относятся:

- задвижки;

- обратные клапана;

- вантузы;

- расширительные компенсаторы;

- приборы учета наполнителя трубопровода;

- другие приборы или арматура.

Кроме этого, многие виды фланцев являются оптимальным вариантом для подключения трубопроводов к технологическим устройствам. На трубопроводах с диаметром, меньше 32 мм, фланцевые соединения не применяются.

Специфика конструкции фланца

Что такое фланцевое соединение трубопроводов? Кроме вышеуказанных соединительных пластин, в составе фланцевого крепежа входит болт (как вариант – шпилька), гайка и шайба. Как следует из нормативных предписаний (ГОСТ №12816), болтами могут оснащаться трубопроводы, где рабочая среда имеет давление не выше 25 МПа. В случае превышения данного параметра рекомендуется использовать монтажную шпильку, имеющую вид стального стержня, с резьбой по обоим краям. Соединения шпильками считаются на порядок прочнее, чем в случае использования болтов.

Установка фланцевых соединений на стальных трубопроводах с показателем давления выше 100 Мпа осуществляется шпильками из стали № 35. Если давление ниже 100 Мпа, подойдут шпильки из 20-й стали. Фланцевые шайбы – это такие пластины, которые подкладывают под гайку или болт для увеличения их площади опоры. Обычно их делают стальными. Во фланцевых соединениях для болтов, шпилек и шайб допускаются классы прочности 8.8, 6.6 и 5.6.

Читайте также: Как посчитать удельный вес

Что касается трубопроводов для транспортировки агрессивных жидких веществ, потребуется обязательная установка специального защитного кожуха. Он имеет вид чехла, для изготовления которого применяют гидрофобный текстиль, листовую сталь или термостойкие полимеры: они удерживают рабочую жидкость от разбрызгивания в случае разгерметизации фланцевого соединения.

Диаметры защитных кожухов могут быть от 15-ти до 1200 мм. Самыми популярными в этом отношении являются изделия из фторопласта, способные комфортно переносить температуру от -200 до +230 градусов, не деформируясь в течении длительного времени. Кроме того, такие кожухи достаточно легкие, поэтому дополнительной нагрузки на магистраль не происходит. В продаже представлены в разборном виде, для сборки по месту эксплуатации прилагается соответствующая схема.

Соответствие ПЭ труб и фланцев свободных металлических

| Номинальный наружный диаметр ПЭ трубы, мм | Диаметр “Dy” фланца свободного металлического, мм |

| 50 | 40 |

| 63 | 50 |

| 75 | 65 |

| 90 | 80 |

| 110, 125 | 100 |

| 140 | 125 |

| 160, 180 | 150 |

| 200,225 | 200 |

| 250,280 | 250 |

| 315 | 300 |

| 355 | 350 |

| 400 | 400 |

| 450,500 | 500 |

| 560,630 | 600 |

| 710 | 700 |

| 800 | 800 |

| 900 | 900 |

| 1000 | 1000 |

| 1200 | 1200 |

Диаметр резьбы

- Все резьбовые крепежные детали имеют внутренний (гайки) и наружный (шпильки и болты) диаметр резьбы. В зависимости от назначения и нормативного документа, по которому изготавливается продукция, резьба может быть метрической и дюймовой. Метрический шаг резьбы измеряется в миллиметрах, а дюймовый — в дюймах.

- Шаг резьбы — расстояние между двумя соседними вершинами резьбы.

- В зависимости от назначения крепежного изделия большинство нормативных документов предусматривает возможность изготовления крепежа с различным шагом резьбы (крупный или мелкий шаг резьбы). Как правило, крупный шаг резьбы является основным и при заказе изделия не указывается.

- В отдельных случаях может быть выполнен шаг резьбы отличный от рекомендованного нормативными документами.

- Размер «под ключ» равен диаметру вписанной окружности.

- Как правило, для каждого номинального диаметра резьбы предусмотрена одна величина «под ключ».

- Длина болта — длина, которая указывается в обозначении изделия при заказе, в большинстве случаев не является габаритной характеристикой. Преимущественно длина болта, указываемая в обозначении изделия, равна длине стержня болта, т. е. высота головки болта в расчет не берется.

- Пример: для болта М12х120 — длина стержня болта равна 120 мм , при этом общая габаритная длина больше на высоту головки болта на 7,5 мм , т. е. общая габаритная длина равна 127,5 мм . На рис. 3: l — длина болта; l+ к = общая габаритная длина болта.

- Для большинства шпилек длина l, указываемая при заказе, обозначает общую габаритную длину шпильки. Однако некоторые нормативные документы предусматривают в обозначении шпилек не всю длину шпильки.

- Пример: ГОСТ 22032-76, распространяющийся на шпильки с ввинчиваемым концом длиной dv предусматривает обозначение длины шпильки, не включающей длину ввинчиваемого конца. l — длина шпильки, b — длина ввинчиваемого конца (рис. 4).

- Поле допуска резьбы обозначает точность исполнения резьбы.

- Чем больше значение поля допуска, тем больше отклонение параметров резьбы от номинальных.

- Для большинства крепежных изделий достаточным является поле допуска резьбы для наружной резьбы — 6д, для внутренней резьбы—6Н.

- Длина резьбового конца — длина части болта или шпильки, предназначенная для навинчивания гайки.

Геометрия и удельный вес изделий

Важным параметром, определяющим геометрию, является условный проход изделий. Как уже отмечалось, он обозначается буквами «ДУ» и имеет показатели от 10 до 200. Это касается выбора необходимой детали: когда пользователь знает Ду, все остальные габариты приписываются фланцу автоматически. Например, у модели Ду 50 высота отступа будет равна 57-59; Ду 80 этот показатель составляет 89-91, а Ду 100 – 108-110, где первая цифра говорит о внутреннем диаметре трубы или патрубка, а вторая – о внешнем диаметре.

Чертеж плоского фланца

Еще один важный показатель – вес фланцев. Он зависит не только от объемов, размеров и высоты, но и от его геометрии, материала изготовления. Стоит привести пример: фланец по ГОСТ 12820-80 с Ду 100 плоского типа имеет вес 2,85 кг, тогда как фланец такого же диаметра, но воротникового типа по ГОСТ 12821-80 имеет вес 4,4 кг. Из этого следует, что воротниковые фланцы имеют большую массу, чем плоские детали.

Фланцы — очень важный элемент трубопровода

Фланец — это деталь трубопровода в форме диска (кольца) с отверстиями для шпилек (болтов), необходимая при соединении труб и трубопроводной арматуры, а также для монтажа деталей трубопровода и для крепления оборудования к трубопроводу.

Фланцы чаще всего бывают из углеродистой, легированной и нержавеющей стали.

Методы изготовления фланцев

Фланцы могут изготавливаться разнообразными методами:

- горячей штамповки;

- газовой вырезки;

- центробежного электрошлакового литья;

- выгибания из стальной полосы;

- ковочным методом.

То, каким способом изготовлен стальной фланец, определяет его конечную стоимость.

Рассмотрим некоторые методы изготовления фланцев более подробно.

1). Горячая штамповка

- Шаг 1. Сталь разогревается до определенной температуры.

- Шаг 2. Усилием специального пресса от 1,6 до 2,5 тысяч тонн отштамповывается заготовка.

- Шаг 3. Заготовка помещается в штамп и повторным ударом формируется внешняя поверхность фланца.

- Шаг 4. Раскаленная поковка помещается в пресс, где производится обрубка «облоя» (избыточного металла на штамповке) и вырубка отверстия в центре.

- Шаг 5. Механическая обработка поковки — завершающий этап изготовления фланца.

Ковка (штамповка) придает фланцу отличные прочностные механические свойства.

Этот метод является самым дорогостоящим, однако, он наиболее распространен в России.

2). Метод газовой вырезки

Заготовка вырезается из стали определенной толщины.

На металлорежущем оборудовании заготовка приобретает нужную форму и размер, а на электросварочном оборудовании осуществляется ее сварка.

Такой метод заметно экономит на механообработке, тем не менее, это, можно сказать, единственный способ изготовления фланцев больших размеров, а также нестандартных изделий.

3). Центробежное электрошлаковое литье.

Расплавленный металл помещается в неподвижные или вращающиеся формы (литье под давлением).

Такой метод является наиболее дешевым, но фланцы, полученные таким методом, имеют пористый рыхлый металл и, следовательно, сниженные прочностные качества.

Классификация стальных фланцев

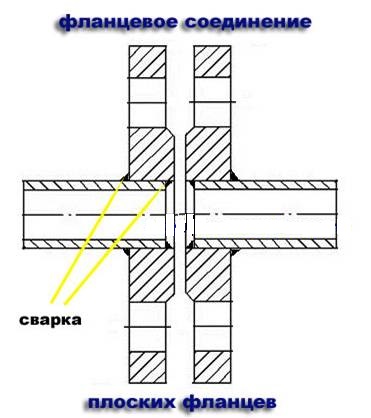

Плоский фланец (ГОСТ 12820-80).Одевается на трубу, а затем сваривается по периметру соединения. Применяется при t от -70 до 450 °С, давлении до 25 кгс/см².

При монтаже труба вдевается во фланец, обваривается двумя швами (внутри и снаружи) по поверхности торца.

Такое соединение весьма трудоемко, ведь выполняется два сварных шва, а для совмещения отверстий — приходится вращать трубу.

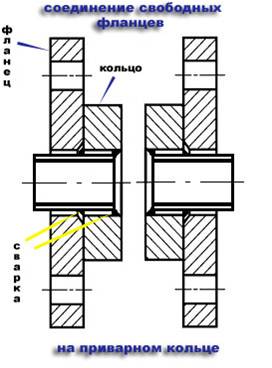

Свободный фланец на приварном кольце (ГОСТ 12822-80) более удобен при монтаже. Он используется в труднодоступных местах и там, где необходим частый ремонт. Эксплуатируется при t от -70 до 450 °С и давлении до 25 кгс/см².

Соединение стальных свободных фланцев на приварном кольце.

Шаг 1. Фланец надевают на трубу, которая вдевается в кольцо, а затем обваривается. Так же обваривается и другая часть соединения. В результате к трубам приварены лишь кольца, фланцы же легко вращаются на трубах или патрубках.

Шаг 2. Концы приближают друг к другу, а, вращая фланцы, достигают совпадения отверстий по контуру. Далее вставляют шпильки или болты и все стягивают гайками.

При таком соединении не нужно поворачивать трубу или добиваться совпадения отверстий перед сваркой. Также оно весьма удобно в труднодоступных местах и там, где необходима регулярная проверка фланцевого соединения (к примеру, в химической промышленности).

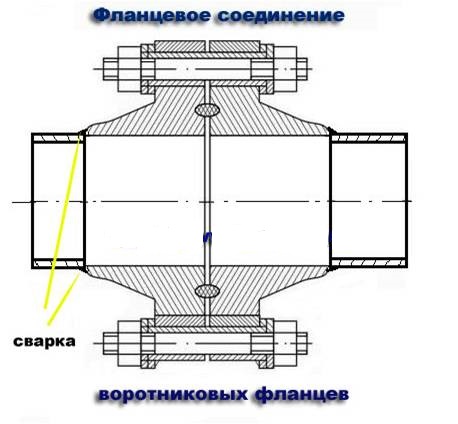

Воротниковый фланец (другое название — «стальной приварной встык»). С помощью дополнительного «юбочного» кольца воротниковые фланцы стыкуются с трубой. После соединение «обваривается» сварочным швом. Применим при t от -253 до 600 °С, давлении до 200 кгс/см²

Соединение воротниковых фланцев. В ходе монтажа конец трубы торцом соединяется с торцом фланца (так называемым «воротником») и обваривается только одним швом. Соединение получается гораздо быстрее и проще.

В технической литературе типы фланцев обозначаются так:

- 1-65-25 09Г2С ГОСТ 12821-80, где

- 1 — это исполнение фланца;

- 65 — это условный проход (Ду);

- 25 — это условное давление (Ру);

- 09Г2С — это марка стали.

Исполнения фланцев

Согласно требованиям ГОСТ поверхности фланца бывают девяти различных исполнений (для свободного фланца возможны только у приварного кольца).

Существует схема стыковки фланцев по исполнениям:

- Исп-е №1 (с соединительным выступом) стыкуется с исполнением №1;

- Исп-е №2 (с выступом) — с исполнением №3 (с впадиной);

- Исп-е №4 (с шипом) — с исполнением №5 (с пазом);

- Исп-е №6 (под линзовую прокладку) — с исполнением №6;

- Исп-е №7 (под прокладку овального сечения) — с исполнением №7;

- Исп-е №8 (с шипом) — с исполнением №9 (с пазом) с непременным использованием прокладки из фторопласта.

Условный проход фланцев (Ду)

Предположим, у нас имеется две трубы, стыкующиеся между собой, либо патрубок на теплообменнике или какой-нибудь емкости. Иногда считают, что обозначение наружного диаметра трубы или патрубка должно соответствовать внутреннему диаметру фланца — это заблуждение.

Рядом с обозначением фланца обязательно указывается буква. Если буквы нет, подразумевается, что это буква А.

Данная зависимость имеется у плоских фланцев и фланцев с приварным кольцом, у воротниковых встык этой зависимости нет. Условный проход фланцев — основной параметр — от него зависят все геометрические размеры. Т.е., зная величину условного прохода фланцев, все остальные величины присваиваются автоматически.

Например, Ду 100 соответствует наружный диаметр трубы 108 мм или 114 мм (это зависит от исполнения и от буквы А или Б (ГОСТ 12816-80).

Условное давление (Ру)

Условное давление – это давление, которое способно выдержать соединение. Его показатель зависит от размеров и уплотнительной поверхности фланцев. Фланец стальной плоский приварной, а так же фланец стальной свободный на приварном кольце, выдерживают давление до 25 кгс/см2. Фланец стальной приварной встык выдерживает давление до 200 кгс/см2.

Единицей измерения для фланцев является кгс/см2.

Фланцевые соединения, состоят из:

- фланца;

- комплекта крепежа (шпильки, гайки, шайбы);

- прокладки (паронитовые, фторопластовые, графитовые, стальные и т.д.).

Подбор необходимого крепежа.

Для правильного подбора крепежных элементов нужно помнить о том, что ими будет укомплектовано конкретное фланцевое соединение, а, следовательно, нужно учитывать такие параметры, как:

- рабочее давление;

- рабочая температура;

- рабочая среда (газ, вода, пар, нефть и др.);

- внешняя среда.

Кроме этих параметров выбор крепежа зависит от марки стали, из которой выполнен фланец.

Количество отверстий во фланце зависит от размера фланца (Ду) и условного давления (Ру).

Прокладки для фланцев

Прокладки — это сжатые листы или кольца, необходимые для создания герметичного соединения двух поверхностей. Прокладки для фланцев необходимы при работе в экстремальных температурных условиях и давлениях. Они выполняются из металлических, полуметаллических и неметаллических материалов.

Принцип уплотнения состоит в сжатии прокладки между двумя фланцами, когда прокладка заполняет микроскопические неровности на поверхности фланцев, образуя уплотнение, не допускающее утечку жидкостей и газов. Для того, чтобы добиться герметичности во фланцевом соединении, требуется правильная установка прокладки.

Фланцы стальные, выполненные методом горячей штамповки и методом литья – приглашаем купить в сети магазинов сантехники «Сила Воды»!

Источник https://master-azov.ru/vidy-stali/sborka-flancevyh-soedinenij.html

Источник https://silavodi.ru/stati/flantsy-ochen-vazhnyy-element-truboprovoda/