Какие типы станка есть

Без станков сегодня не обходится ни одно производственное предприятие. Будь то небольшая частная фирма или крупный завод – в том или ином виде обрабатывающее оборудование задействуется во всех отраслях. Другое дело, что существует множество классификаций станочных агрегатов, особенности функционала, а также индивидуальное опциональное наполнение. Эти и другие факторы позволяют определить разные виды станков по конкретным признакам и характеристикам.

Что называют станками?

Главный отличительный признак данного оборудования в общей категории промышленных агрегатов и строительных инструментов – это наличие станины, на базе которой устраивается рабочий орган или система органов. Обрабатывающим элементом может быть и небольшой абразивный круг, и сверло, и алмазная коронка – это зависит от выполняемой операции. Чаще всего общий вид станка представляется как массивная конструкция с рабочей оснасткой, платформой подачи, фиксаторами, двигателем и т. д. Но в бытовых и мелкосерийных мастерских вполне находят применение и установки скромных размеров. Более того, если раньше к станкам обязательно относили только стационарные агрегаты, то сегодня среди них немало и мобильных устройств. Причем грань между ручным электроинструментом и малогабаритным станком не всегда четко определяется даже изготовителями. И все же наличие станины, силовой установки и органов обработки позволяет относить оборудование к полноценным станкам. К каким именно – это уже другой вопрос.

Токарные станки

Одна из самых популярных категорий производственных станков, которые охватывают все операции, связанные с обточкой деталей. Токарная установка позволяет корректировать формы заготовок, изначально имеющих тела вращения, осуществлять резку, проточку пазов и в некоторых случаях сверление. Можно сказать, целевым направлением работы такого оборудования является обслуживание заготовок в форме тел вращения, которые в процессе обточки получают коническую или цилиндрическую форму. Существуют разные виды токарных станков, которые задействуются в разных сферах промышленности. Например, деревообрабатывающие фабрики могут использовать крупные станки для создания округлого пиломатериала. В мебельной индустрии токарные агрегаты применяют для формирования ножек, лестничных балясин, ручек и т. д. Разделяют такие станки и по типу размещения – напольным или настольным способом.

Распиловочные станки

В этой категории представлены агрегаты, реализующие распил заготовок на две или несколько частей. Выделяют циркулярные, то есть дисковые станки, и ленточные. Первые осуществляют поперечный распил изделий, как правило, в поточном режиме. Циркулярные модели широко используются и в домашнем хозяйстве, поскольку такие операции достаточно востребованы. Ленточные виды станков позволяют выполнять продольный распил. Например, однопильный агрегат может разделить длинную доску на две части, схожие по длине. Двупильные, в свою очередь, единовременно производят распил в двух уровнях, позволяя из одной доски получить три. Специальные модификации дают возможность также формировать криволинейный рез или даже распил под определенным углом. Это агрегаты с автоматическим контролем подачи, выполняющие высокоточную обработку.

Читайте также: Кто такая станка златева

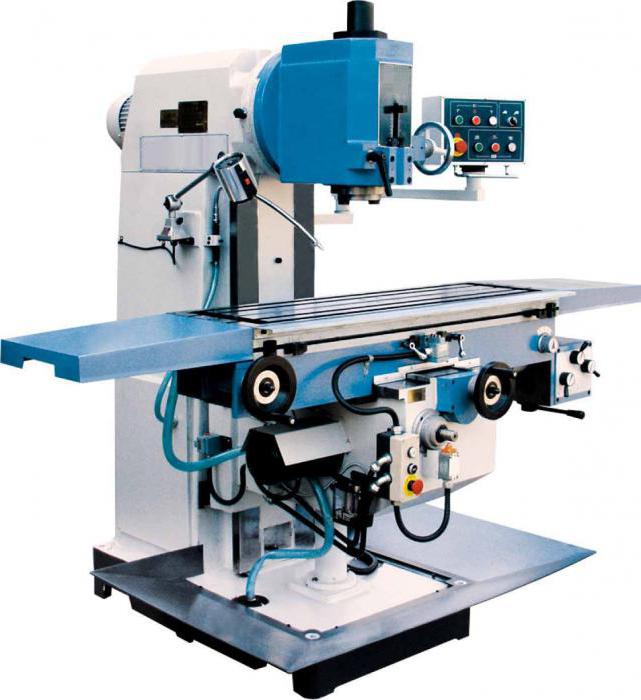

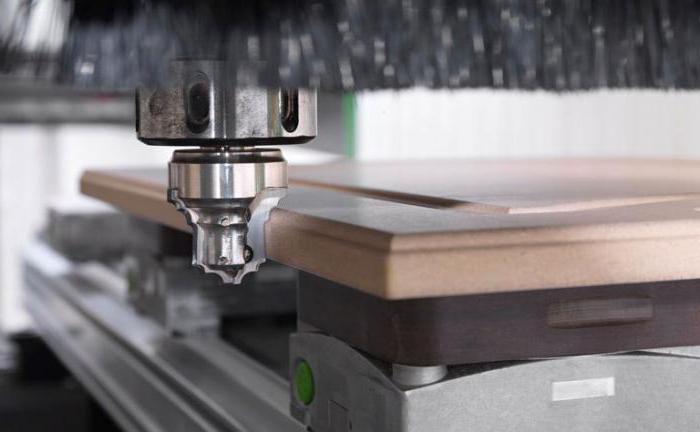

Фрезерные станки

Данный вид операции ориентирован на формирование профилей определенного типа. Чаще всего фрезеровкой обрабатываются плоские заготовки путем снятия кромок на определенную высоту. Станки такого типа используются в основном в мебельном производстве, где с их помощью получают фасонные элементы и аксессуары, носящие прежде всего декоративную функцию. Выпускают с помощью фрезера и полноценные строительные материалы – вагонку, плинтус, шипы, наличники и т. д. Более современные виды фрезерных станков поддерживают шаблонную обработку. Это копировально-фрезерные агрегаты, параметры реза которых подбираются автоматически в соответствии с размерами шаблонной детали.

Станки для отверстий

Сверлильные машины не менее востребованы и в частных мастерских, и на больших производствах. Они позволяют создавать глухие и сквозные отверстия, за счет которых в дальнейшем может осуществляться сборка. В отличие от электродрелей станки с функцией сверления обеспечивают более высокую точность и отличаются мощностью. Наиболее популярны вертикальные виды станков, поскольку они предполагают верхнее расположение шпинделя и дают свободу при обращении с рабочей платформой-столом. Некоторые модели способны выполнять наклонное сверление – оно тоже реализуется благодаря возможности изменения положения стола, на котором фиксируется заготовка. Отдельную категорию представляют сверлильно-долбежные станки. Они способны кроме непосредственно сверления также производить фрезерные операции. Фрезеровка получается не традиционной, а узконаправленной. Такие модели обычно выполняют пазовые ниши, технологические гнезда и другие конструкционные выемки для соединения.

Станки для поверхностной обработки

Широкий диапазон станочного оборудования представлен в сегменте моделей для поверхностной обработки деталей. Такие операции обобщенно позиционируются как шлифовка, но это лишь основная часть их функций, также встречаются и смежные задачи. Какой именно тип обработки будет выполнять конкретная машина, зависит от ее конструкционного исполнения. Так, барабанные станки ориентируются на шлифование досок, щитовых и листовых материалов по поверхности. По сути, реализуется неглубокая зачистка материала от заусенцев, выступающих неровностей и других дефектов. Более тонкую обработку выполняют кромкошлифовальные модели. На первый взгляд, эту же функцию осуществляют основные виды токарных станков, которые аккуратно подгоняют поверхность заготовок под нужную форму. Однако в данном случае обработка кромок акцентируется не только на цилиндрических деталях. Данная операция чаще задействуется для коррекции кромки по длине. Но есть в этой группе и машины, также ориентированные на детали цилиндрической формы. Это осцилляционные модели шлифовальных станков, но их используют не для декоративного улучшения, к примеру, балясин, а для подготовки стройматериала в виде бревен определенного размера.

Классификация по материалу обработки

Производственные станки часто получают конкретное назначение с точки зрения материала обработки. Древесина и металл – основные материалы, с которыми работает такое оборудование. Для древесных заготовок в машины закладывается не столь высокая мощность, но с другой стороны, обеспечиваются более гибкие настройки по рабочим операциям. Станки для металлических деталей, очевидно, требуют более высокого уровня силовой нагрузки, а также надежной элементной базы. Наиболее популярные виды станков по металлу – токарный, фрезерный, сверлильный и т. д. Особую категорию формируют винторезные станки, аналогов которых почти нет в группе деревообрабатывающих машин. Это агрегаты, которые производят нарезку резьбы. Кроме этого существуют специальные машины для работы с камнем, пластиком, композитными и другими менее популярными строительными и сырьевыми материалами.

Читайте также: Импортные станки для заточки ножей

Классификация по типу управления

Механизированные станки с ручным управлением постепенно уходят в прошлое. Такие модели встречаются разве что в небольших мастерских, которые работают со штучными заготовками. Крупные же предприятия стремятся переходить на полу- или полностью автоматизированные установки. В этом сегменте также существуют разные виды станков, отличающихся степенью автоматизации. Наиболее развитые машины с ЧПУ и компьютерным управлением дают возможность высокоточной регуляции настроек обработки без постоянного контроля со стороны пользователя. Оператору отводится лишь функция загрузчика исходных данных в электронную панель управления.

Заключение

Большая часть станков, которые сегодня используются на разных производствах, — это агрегаты для механической обработки. Резка, сверление, торцовка, шлифование – все эти операции реализуются путем воздействия металлическими насадками. Но их постепенно заменяют высокотехнологичные альтернативные станки. На производстве виды традиционных механических агрегатов как таковые особого значения не имеют. Главное, что учитывается, — это способность сохранять темпы обработки при должном обеспечении качества. Принципиально новые возможности в этом контексте открыли гидроабразивные, лазерные и термические станки с более высокими эксплуатационными свойствами. Их отдача с разных точек зрения более чем оправдана, но пока еще массовый переход на такие машины тормозят вопросы сложной организации их использования и высокая цена.

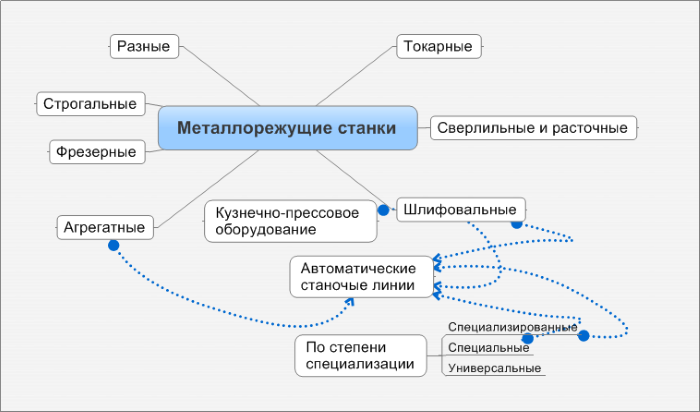

Классификация металлорежущих станков

Металлорежущий станок служит для обтачивания заготовок до заданных технологическим регламентом размеров и форм поверхности. Обработка осуществляется резцовым или абразивным инструментом.

Все металлообрабатывающее оборудование классифицируется по определенным признакам, зависящим от рода технологического процесса, режущего инструмента, компоновки станка.

Пример классификации станков в зависимости от типа обработки

Общая классификация

Оборудование для обработки металла подразделяются на 11 групп:

- Токарные станки по металлу. Обрабатывают внешние и внутренние поверхности вращения. Их объединяет одно: вращение детали вокруг своей оси.

- Сверлильные станки. В эту группу входят и расточные станки. Используются для прохода сквозных и глухих отверстий. Их объединяет вращение рабочего инструмента с одновременной его подачей. В горизонтально-расточных механизмах подача происходит благодаря перемещению рабочего стола с закрепленной деталью.

- Шлифовальные станки. У всех подобных станков в качестве рабочего инструмента выступает абразивный шлифовальный круг.

- Полировальные и доводочные станки. Общий признак — использование абразивных кругов, полировальных пастообразных материалов.

- Зубообрабатывающие станки. Предназначены для нарезки зубьев шестерен и колес. Сюда же входят и шлифовальные станки.

- Фрезерные станки. В этой группе рабочим инструментом выступает многолезвийная фреза.

- Строгальные станки. У этих станков рабочим ходом является возвратно-поступательное перемещение резца или заготовки.

- Разрезные станки. Служат для деления на части способом разрезания металлического профиля (уголок, швеллер, пруток и т. д.).

- Протяжные станки. Рабочим инструментом служат специальные многолезвийные протяжки.

- Резьбообрабатывающие станки. Сюда входит оборудование, специально предназначенное для нарезания резьбы. К этой группе не относятся токарные станки.

- Вспомогательные и разные станки. Относятся к отдельной группе, выполняют различные вспомогательные операции.

Классификация по типам

Оборудование одного типа может иметь разную компоновку. Фрезерный станок может называться горизонтальным или вертикальным — по расположению оси шпинделя. Различаются кинематические схемы передачи перемещений, системы управления, параметры точности резания.

Однотипные станки со схожей компоновкой, кинематикой, но имеющие различные размеры, объединятся в размерный ряд. Например, зубофрезерные станки делятся на 12 типоразмеров в зависимости от изготавливаемых деталей (от 80 мм до 12000 мм). Каждый типоразмер станка, предназначенный для определенной обработки деталей, называется моделью. Каждая модель имеет свои обозначения: сочетание цифр и букв, указывающие на группу станка, предельные размеры заготовки, отличие от базовой модели.

Читайте также: Станок для производства проф трубы

Классификация по универсальности

Обрабатывающие механизмы одной и той же группы могут выполнять различные задачи:

- Универсальные обрабатывают изделия широкой номенклатуры. Размеры заготовок могут быть различными. Способны выполнять любые технологические операции, предусмотренные для данной группы.

- Специализированные изготавливают однотипные детали (детали корпусов, валы, сходные по форме, но отличающиеся размерами).

- Специальные выполняют операции с одной деталью различных размеров.

Классификация по степени точности

Степень точности обработки на данном станке указывается буквой, входящей в его обозначение:

- Н — нормальная точность;

- П — повышенная точность;

- В — высокая точность;

- А — особо высокая точность;

- С — особо точные мастер-станки.

Пример: 16К20П — станок токарный, имеющий повышенную точность.

Классификация по степени автоматизации

Обрабатывающее оборудование делится на автоматы и полуавтоматы. Рабочий цикл у автоматов полностью автономный. В полуавтоматах загрузку заготовок и снятие обработанных изделий проводит оператор. Он же выполняет запуск очередного цикла обработки.

Комплексная автоматизация крупносерийного изготовления металлопродукции подразумевает установку автоматических технологических линий из отдельных станков-автоматов. Выпуск продукции небольшими партиями осуществляется гибкими производственными модулями.

Станки, производящие продукцию под управлением ЧПУ, обозначаются буквой Ц (цикл) или Ф. Цифры обозначают особенность системы управления:

- Ф1 — цифровая индикация и предварительный выбор координат;

- Ф2 — позиционная система управления;

- Ф3 — контурная система управления;

- Ф4 — универсальная система управления.

Например, ассортимент токарных станков по металлу с ЧПУ от компании СтанкоМашКомплекс можно посмотреть по указанной ссылке.

Классификация по массе

В зависимости от массы изготавливаемых деталей станки делятся на:

- легкие, весом до 1000 кг;

- средние, весом до 10000 кг;

- тяжелые, весом от 10000 кг, которые, в свою очередь, подразделяются на крупные (16000—30000 кг) и собственно тяжелые (до 100000 кг);

- особо тяжелые — свыше 100000 кг.

Нумерация станков

Идентификация любого металлообрабатывающего станка основана на присвоении ему буквенно-цифрового шифра.

Цифры говорят, к какой группе относится станок (токарной, фрезерной и т. д.), указывают на тип и условный размер оборудования. Расшифровав нумерацию, можно узнать высоту центров, предельные размеры заготовок или диаметры сверления обрабатываемых деталей.

Обрабатывающие станки одного размера, но с разными характеристиками обозначаются буквой, введенной между первой и второй цифрой. Например, токарные станки моделей 162 и 1К62 различаются максимальной скоростью вращения. У первого она 600 об/мин, у второго — 2000 об/мин.

Различие модификаций станков одной и той же модели можно определить по букве в конце номера. Если нумерация базовой модели горизонтально-фрезерного станка — 6Н82, то упрощенная модификация этого станка — 6Н82Г.

Встречается нумерация, когда четвертая цифра определяет усовершенствованный вариант станка того же типоразмера. Так, горизонтально-расточной станок модели 262 имеет современную модификацию, обозначаемую 2620.

Присвоение металлообрабатывающим станкам буквенно-цифровых индексов позволяет с легкостью найти соответствующее оборудование по специальным каталогам. Также индексация дает возможность быстрого поиска необходимых запасных частей.

Классификация станков по видам, типу, степеням универсальности, точности и автоматизации

Классификация станков по технологическому назначению, степени универсальности, точности, автоматизации, массе.

01.01.2022 2993

Металлорежущий станок — это машина, предназначенная для обработки заготовок в целях образования заданных поверхностей путем снятия стружки или путем пластической деформации. Обработка производится преимущественно путем резания лезвийным или абразивным инструментом. Станки применяют также для выглаживания поверхности детали, для обкатывания поверхности роликами. Металлообрабатывающие станки осуществляют резание неметаллических материалов, например, дерева, текстолита, капрона и других пластических масс. Специальные станки обрабатывают также керамику, стекло и другие материалы. Металлообрабатывающие станки классифицируют по различным признакам, в зависимости от вида обработки, применяемого режущего инструмента и компоновки.

Классификация

- Металлообрабатывающие станки классифицируют по различным признакам, в зависимости от вида обработки, применяемого режущего инструмента и компоновки. Все серийно выпускаемые станки разделены на девять групп, в каждой группе предусмотрены девять типов.

- Станки одного и того же типа могут отличаться компоновкой (например, фрезерные универсальные, горизонтальные, вертикальные), кинематикой, т.е. совокупностью звеньев, передающих движение, конструкцией, системой управления, размерами, точностью обработки и др.

✅ Группа токарных станков

Состоит из станков, предназначенных для обработки поверхностей вращения. Объединяющим признаком станков этой группы является использование в качестве движения резания вращательного движения заготовки.

✅ Группа сверлильных станков

Включает также и расточные станки. Объединяющим признаком этой группы станков является их назначение — обработка круглых отверстий. Движением резания служит вращательное движение инструмента, которому обычно сообщается также движение подачи. В горизонтально-расточных станках подача может осуществляться также перемещением стола с обрабатываемой деталью.

✅ Группа шлифовальных станков

Объединяется по признаку использования в качестве режущего инструмента абразивных шлифовальных кругов.

✅ Группа полировальных и доводочных станков

Объединяется по признаку использования в качестве режущего инструмента абразивных брусков, абразивных лент, порошков и паст.

✅ Группа зубообрабатывающих станков

Включает все станки, которые служат для обработки зубьев колес, в том числе шлифовальные.

✅ Группа фрезерных станков

Состоит из станков, использующих в качестве режущего инструмента многолезвийные инструменты — фрезы.

✅ Группа строгальных станков

Состоит из станков, у которых общим признаком является использование в качестве движения резания прямолинейного возвратно-поступательного движения резца или обрабатываемой детали.

✅ Группа разрезных станков

Включает все типы станков, предназначенных для разрезки и распиловки катаных материалов (прутки, уголки, швеллеры и т. п.).

✅ Группа протяжных станков

Имеет один общий признак: использование в качестве режущего инструмента специальных многолезвийных инструментов — протяжек.

✅ Группа резьбообрабатывающих станков

Включает все станки (кроме станков токарной группы), предназначенные специально для изготовления резьбы.

✅ Группа разных и вспомогательных станков

объединяет все станки, которые не относятся ни к одной из перечисленных выше групп.

Таблица фигур металлорежущих станков

Наименование станков

Шифр

группы

Шифр типа

Токарные

1

Автоматы и полуавтоматы:

Токарно-

Pевольверные

Сверлильно-

отрезные

Карусельные

Токарные и

лобовые

Многорезцевые и

копировальные

Специализи-

рованные

Разные

токарные

Сверлильные и расточные

2

Вертикально-

сверлильные

Полуавтоматы

Координатно-расточные

Радиально-

сверлильные

Горизонтально-

расточные

Алмазно-

расточные

Горизонтально-

сверлильные

Разные

сверлильные

Строгальные, долбёжные, протяжные

7

Продольные

Поперечно-

строгальные

Долбёжные

Протяжные горизонталь-

ные

Протяжные вертикальные для протягивания

Разные строгальные

Разрезные

8

Отрезные, оснащенные

Правильно-

отрезные

Пилы

Нумерация станков

В СССР была принята единая система условных обозначений станков, основанная на присвоении каждой модели станка шифра (номера). Нумерация металлорежущих станков, разработанная Экспериментальным научно-исследовательским институтом металлорежущих станков (ЭНИМС), построена по девятичной системе. Все станки делятся на 9 групп, каждая группа подразделяется на 9 типов и каждый тип — 9 10 типоразмеров. Номер, присваиваемый каждой модели станка, может состоять из трех или четырех цифр и букв, причем буквы могут стоять после первой цифры или в конце номера, например: 612, 1616, 6Н82, 2620, 6Н12ПБ.

Первая цифра номера показывает группу, к которой относится данный станок. Вторая цифра указывает тип станка в данной группе. Третья или третья и четвертая цифры совместно указывают условный размер станка.

Классификация станков по типам.

Станки одного и того же типа могут отличаться компоновкой (например, фрезерные универсальные, горизонтальные, вертикальные), кинематикой, т.е. совокупностью звеньев, передающих движение, конструкцией, системой управления, размерами, точностью обработки и др.

Стандартами установлены основные размеры, характеризующие станки каждого типа. Для токарных и круглошлифовальных станков это наибольший диаметр обрабатываемой заготовки, для фрезерных станков — длина и ширина стола, на который устанавливаются заготовки или приспособления, для поперечно-строгальных станков — наибольший ход ползуна с резцом.

Группа однотипных станков, имеющих сходную компоновку, кинематику и конструкцию, но разные основные размеры, составляет размерный ряд. Так, по стандарту, для зубофрезерных станков общего назначения предусмотрено 12 типоразмеров с диаметром устанавливаемого изделия от 80 мм до 12,5 м.

Конструкция станка каждого типоразмера, спроектированная для заданных условий обработки, называется моделью. Каждой модели присваивается свой шифр — номер, состоящий из нескольких цифр и букв. Первая цифра означает группу станка, вторая — его тип, третья цифра или третья и четвертая цифры отражают основной размер станка. Например, модель 16К20 означает: токарно-винторезный станок с наибольшим диаметром обрабатываемой заготовки 400 мм. Буква между второй и третьей цифрами означает определенную модернизацию основной базовой модели станка.

Классификация станков по степени универсальности.

Различают следующие станки — универсальные, которые используют для изготовления деталей широкой номенклатуры с большой разницей в размерах.

Такие станки приспособлены для различных технологических операций:

- специализированные, которые предназначены для изготовления однотипных деталей, например, корпусных деталей, ступенчатых валов сходных по форме, но различных по размеру;

- специальные, которые предназначены для изготовления одной определенной детали или одной формы с небольшой разницей в размерах.

Классификация станков по степени точности.

Станки разделены на 5 классов:

- Н — станки нормальной точности;

- П — станки повышенной точности;

- В — станки высокой точности;

- А — станки повышенной точности;

- С — особо точные или мастер-станки;

В обозначение модели может входить буква, характеризующая точность станка:

16К20П — токарно-винторезный станок повышенной точности.

Классификация станков по степени автоматизации.

Выделяют станки-автоматы и полуавтоматы. Автоматом называют станок, в котором после наладки все движения, необходимые для выполнения цикла обработки, в том числе загрузка заготовок и выгрузка готовых деталей, осуществляется автоматически, т.е. выполняется механизмами станка без участия оператора.

Цикл работы полуавтомата выполняется также автоматически, за исключением загрузки-выгрузки, которые производит оператор, он же осуществляет пуск полуавтомата после загрузки каждой заготовки.

С целью комплексной автоматизации для крупносерийного и массового производства создают автоматические линии и комплексы, объединяющие различные автоматы, а для мелкосерийного производства — гибкие производственные модули (ГПМ).

Автоматизация мелкосерийного производства деталей достигается созданием станков с программным управлением (цикловым), в обозначение моделей вводится буква Ц (или числовым буква Ф). Цифра после буквы Ф обозначает особенность системы управления:

- Ф1 — станок с цифровой индикацией (с показом чисел, отражающих, например, положение подвижного органа станка) и предварительным набором координат;

- Ф2 — станок с позиционной или прямоугольной системой;

- Ф3 — станок с контурной системой;

- Ф4 — станок с универсальной системой для позиционной и контурной обработки, например, модель 1Б732Ф3 — токарный станок с контурной системой ЧПУ.

Классификация станков по массе.

Станки подразделяют на:

- легкие — до 1 т;

- средние — до 10 т;

- тяжелые — свыше 10 т. Тяжелые станки делят на крупные — от 16 до 30 т, собственно тяжелые — от 30 до 100 т;

- особо тяжелые — свыше 100 т;

С увеличением числа деталей в партии общие затраты на переналадку снижаются, но при этом увеличиваются затраты на хранение деталей, которые не сразу идут в дальнейшую работу, например, на сборку, а создают незавершенное производство.

Точность зависит главным образом от точности изготовления соединений базовых деталей и от качества сборки станка.

- Токарный деревообрабатывающий станок DSO-1000. Инструкция по применению

- Что такое огнеупоры? Типы и виды огнеупоров

- Аккумулирование энергии — технология, которая перевернет энергетику

- Станок сверлильный Denzel ddm-350-5 95320 инструкция по эксплуатации

Источник https://umelyeruki.ru/kakie-tipy-stanka-est/

Источник https://www.tehnohacker.ru/obzory/klassifikatsiya-stankov/