Оборудование для литейного производства

Литейное производство — одна из отраслей металлургии, специализирующаяся на переработке металлов и их сплавов, в частности, изготовлением деталей различных конфигураций методом заливки расплавленного металла в специальную форму, под принудительным давлением или естественным путем, с последующим охлаждением до застывания в форме нужной отливки — готового изделия или заготовки. В случае необходимости отливка затем подвергается механической обработке, для большей точности размеров либо уменьшения шероховатости поверхности. Таким образом, основная цель литейного производства – изготовление отливок, максимально соответствующих по форме и размерам конечному изделию.

Для получения качественных отливок на производстве используется специальная литейная оснастка — литейные формы, и от качества их исполнения и особенностей конструкции в большой степени зависит не только качество конечного изделия, но и трудозатраты на производство.

На производстве к качественной литейной форме предъявляют ряд требований , основные из них:

- прочность (выдерживать нагрузки)

- податливость (при усадке отливки уменьшаться в объеме)

- газопроницаемость (при эксплуатации в литейной форме образуются газы)

- огнеупорность (не поддаваться воздействию расплавленного металла)

По степени участия непосредственно в процессе литья литейная оснастка подразделяется на формообразующую (основную) и универсальную (вспомогательную). По количеству возможных заливок литейные формы бывают разовые и многократные, также есть подразделение форм по материалу, из которого они изготовлены (песчаные, металлические и т.д.).

- литейные формы из металлов – чугуна и стали – выдерживают большое количество заливок, сотни и тысячи, поэтому относятся к многократным.

- песчаные формы и формы по выплавляемым моделям эксплуатируются с помощью приспособлений – моделей, они являются разовыми, а сам процесс производства таких форм называется «формовка». С помощью модели оформляют внутренние рабочие поверхности в песчаной литейной форме, они заполняются расплавленным металлом и формируют отливку.

Весь комплект приспособлений, необходимых для производства отливок, и представляет из себя литейную оснастку, а часть оснастки, необходимая для формирования рабочей полости в литейной форме при формовке – модельный комплект.

Изделия, полученные на литейном производстве из тугоплавких сплавов, необходимы в таких отраслях, как авиастроение, приборостроение, ракетостроение, судостроение, радиоэлектроника и атомная энергетика, а из коррозионно-стойких и жаропрочных сплавов – в химической промышленности. На сегодняшний день от 50% до 95% деталей промышленного оборудования изготавливается именно методом литья.

В современном литейном производстве широко применяется около пятидесяти технологий литья , наиболее часто используются:

- литье под давлением

- литье в песчаные формы

- литье по выплавляемым моделям

- литье в металлические формы или кокиля

- литье под низким давлением

- литье в оболочковые формы

- центробежное литье и др.

Коллектив Ульяновского Приборо-Ремонтного Завода обладает богатым опытом, позволяющим проектировать и изготавливать литейную оснастку для литья цветных металлов и сплавов, а именно: литья в кокиль, литья в песчаные формы (в землю), литья под давлением, а также осуществлять полный цикл изготовления пресс-форм для литья по выплавляемым моделям.

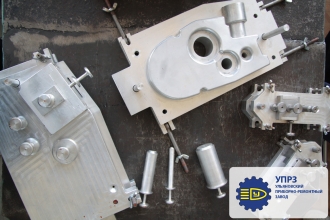

Модельные комплекты (оснастка) — литье в песчаные формы

Модельным комплектом называется технологическая оснастка, в том числе приспособления, которые формируют рабочую полость литейной формы; она включает в себя модели литниковой системы, модельные плиты, стержневые ящики, шаблоны сборочные и контрольные, а также литейную модель – приспособление, при помощи которого в литейной форме получается отпечаток, размерами и конфигурацией соответствующий необходимой отливке.

При изготовлении модели обязательно предусматривают припуски на механическую обработку готовой отливки, эти припуски закладываются при проектировании в чертеже отливки. Также размеры модели должны превышать размеры отливки на размер литейной усадки используемого при литье сплава. Эти и многие другие технологические особенности должны быть учтены специалистами при проектировании.

Литейные модели бывают разъемные и неразъемные, состоящие из двух или нескольких частей. По материалу изготовления модели бывают, в основном, пластмассовые, металлические и деревянные, так как модель должна быть одновременно прочной и жесткой, но легкой. Деревянные модели, с целью избежания коробления, изготавливают из отдельных склеенных брусочков, при этом важно разное направление волокон дерева.

Модели из дерева имеют свои преимущества – простота изготовления, умеренная стоимость, небольшой вес, и недостатки – малый срок службы, коробление, гигроскопичность, неоднородность структуры. Модели из металла используются при производстве отливок в больших количествах, в массовом производстве. Такие модели более долговечны, имеют более точную рабочую поверхность, однако они подвержены окислению и имеют очень большую массу. В зависимости от специфики работы такой оснастки и требований к условиям ее эксплуатации модели изготавливают из различных сплавов – на основе алюминия, стали, бронзы, латуни и чугуна. Пластмассовые модели сочетают в себе достоинства металлических и деревянных моделей, так как обладают небольшой массой, хорошей точностью, прочные, не поддаются короблению, устойчивы к воздействию влаги. Как правило, изготавливаются пластмассовые модели из составов на основе формальдегидных и эпоксидных смол.

В последнее время литье в песчаные формы применяется на производстве редко, большей частью, на крупных заводах авиационного, машиностроительного и автомобилестроительного производства. Как следствие, конструкторов и технологов, специализирующихся по этому виду литья, немного. В коллективе нашего предприятия имеются специалисты, обладающие опытом работы в этой достаточно сложной сфере.

Основную сложность составляет наличие большого количества стержневых ящиков, отъемных частей, а также необходимость создания двухсторонних моделей. Мы можем изготавливать металломодельную оснастку из алюминия и из стали. На такой оснастке можно лить цветные и черные металлы и сплавы, а также чугун.

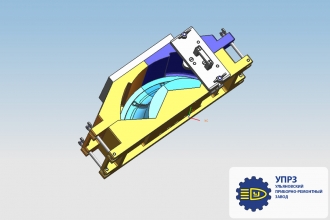

Литье в кокиль

Литье в кокиль производится либо в стационарные кокиля, либо на кокильных машинах и станках. Для изготовления этого вида оснастки необходим высокий уровень и квалификации инженерного состава, и инструментального производства.

Наше предприятие обладает всем необходимым для осуществления проектирования и изготовления кокилей любой сложности, в том числе и с последующей привязкой их к оборудованию заказчика. Чаще всего испытания изготовленной оснастки мы производим на собственном оборудовании. Для оказания технической помощи при запуске оснастки на предприятии заказчика мы можем организовать выезд к нему наших специалистов.

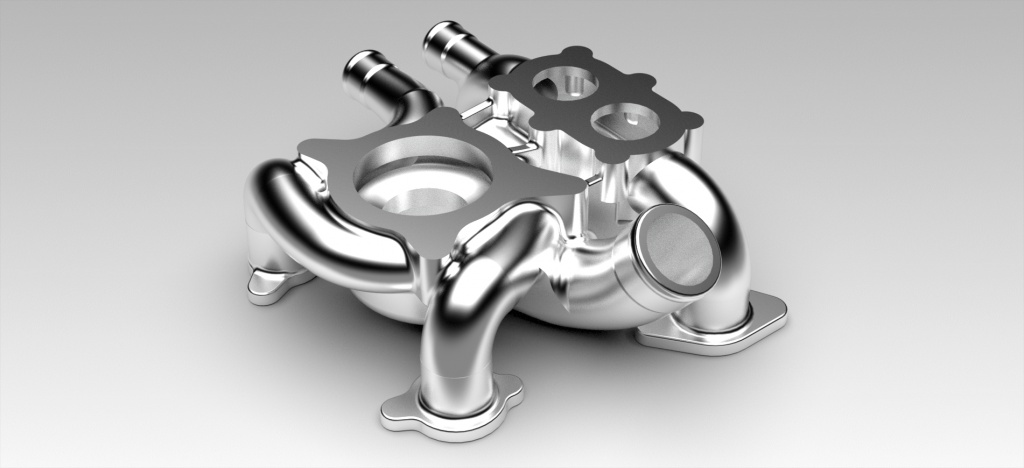

Литье под давлением цветных металлов и сплавов

В последнее время такой вид литья получил большое распространение. Отливки, получаемые в процессе литья под давлением, применяются в производстве мебели, бытовой техники, в автомобилестроении и многих других видах производства. Такие изделия очень прочные, герметичные и имеют хороший товарный вид. Оснастка для литья под давлением металлов и сплавов рассчитана на сотни тысяч, даже миллионы циклов литья, однако достаточно сложная для изготовления и дорогостоящая.

Для эксплуатации оснастки такого вида существует много разновидностей машин литья под давлением, модельный ряд постоянно обновляется. Они подразделяются на машины литья с горизонтальной камерой прессования и с вертикальной камерой прессования. Каждый из этих видов имеет свой ряд по габаритам, мощности, особенностям конструкции и производителям.

Наше предприятие успешно выполняло проектирование, изготовление и запуск в производство пресс-форм для пластмасс и металлического литья изделий, используемых в машиностроении, а также для производства продукции бытового назначения.

Пресс-формы для литья цветных металлов и сплавов под давлением могут быть разной степени сложности: с ползунами, с гидроцилиндрами, с наклонными толкателями, с вкладышами, одногнездные, многогнездные, с многими плоскостями разъема и т.д.. Для изготовления оснастки любой сложности у нас есть необходимый опыт и оборудование. В большинстве случаев имеем возможности и для эксплуатации этой оснастки на собственном оборудовании.

Литье по выплавляемым моделям

Литье по выплавляемым моделям чаще всего применяется для получения тонкостенных отливок сложной конфигурации, как в машиностроении, так и в художественной промышленности. Это один из самых древних способов литья скульптур, колоколов, пушек. Характерная особенность данного вида литья – каждая модель может быть использована для получения только одной отливки, так как в процессе изготовления формы вытапливается, а сама формовочная смесь состоит не из однородного расплавленного металла, а из огнеупорного мелкозернистого, пылевидного материала в связующем растворе. Именно такой состав смеси способствует получению отливок с высоким качеством поверхности. Точность самого отпечатка модели обеспечивается с помощью увеличенной температуры металла, поэтому формовочные и связующие материалы должны обладать высокой огнеупорностью. Недостаток такого метода – сложный и длительный процесс изготовления отливок, для которого необходима специально изготовленная дорогостоящая оснастка и грамотные высококвалифицированные специалисты.

Такой вид литья используется для литья черных и цветных металлов и сплавов. Конструкция пресс-форм очень разнообразна и зависит от планируемой потенциальной производительности и оборудования, на котором оснастка будет эксплуатироваться.

В машиностроении восковые модели отливок изготавливаются в гипсовых, пластмассовых и металлических формах; сам технологический процесс, как правило, механизирован и автоматизирован. Методом литья по выплавляемым моделям производятся детали для авиационной, приборостроительной, машиностроительной и некоторых других отраслей промышленности, где применяются технологии литья труднообрабатываемых сплавов, жаропрочных и коррозионно-стойких.

Оснастка для литья по выплавляемым моделям бывает механизированной (конструкции аналогичны пресс-формам для литья под давлением) и ручной разборки (конструктивно более разнообразны и производят отливки более сложной геометрии). Если от изделия требуется высокая степень точности, прочности и герметичности, то алюминиевые отливки такого вида литья предпочтительнее, чем отливки литья под давлением. При литье по выплавляемым моделям из черных металлов изделия получаются более точными и красивыми, чем отливки в песчаные формы. Наше предприятие может выполнить любой заказ по проектированию и изготовлению оснастки для литья по выплавляемым моделям, в тои числе с привязкой к оборудованию заказчика.

Оборудование для литейного производства

Для того чтобы наладить успешное литейное производство сегодня, необходимо современное литейное оборудование, которое обеспечит высокую технологичность, продуктивность и экономичность всех производственных процессов.

В литейных цехах разных отраслей промышленности используется оборудование общего применения и специализированное технологическое оборудование, необходимое исключительно для литейного производства.

Непосредственно литейным оборудованием являются:

- Плавильные печи.

- Литейные машины.

- Заливочные устройства, механизмы, манипуляторы, средства транспортирования и системы управления, датчики предназначенные для изготовления отливок

- Литейные автоматы, установки, комплексы.

- Ковши литейные.

К общему оборудованию относятся

- Аспирационные системы,

- Смесители,

- Тиристоры,

- Трансформаторы,

- Конденсаторы,

- Различные типы конвейеров,

- Монорельсовый транспорт,

- Крановое хозяйство,

- Подъемники,

- Системы бункеров,

- Питатели,

- Магнитные сепараторы,

- Вентиляционные,

- Калориферные установки.

Современное литейное оборудование значительно отличается от оборудования прошлого. В основном это установки с программным обеспечением, механизированные, автоматизированные системы, использующие высокие и высокоточные технологии в производстве.

Плавильные печи

Основным литейным оборудованием является плавильная печь. Она производится из высокопрочной стали, с использованием теплоизоляторов и огнеупорных материалов повышенной стойкости.

По способу литья печи делятся на индукционные, элекродуговые, газовые и муфельные. Рассмотрим устройство и принцип работы каждой из них отдельно.

Индукционная плавильная печь

См. на рис. 1 а. Построена на принципе экономичного индукционного нагрева — расплавления металла в результате прохождения через него вихревого электрического тока. Электромагнитное поле создается посредством индуктора.

Печь состоит из плавильного тигеля, сделанного из огнеупорного графита, куда помещается металлическая шихта. Тигель, как правило, имеет цилиндрическую форму. Он находится внутри индуктора, который подключен к источнику переменного тока. Благодаря явлению электромагнитной индукции за счет теплового воздействия электромагнитного поля, шихта нагревается и расплавляется. Одним из преимуществ индукционных печей является высокая гомогенность (однородность) сплава, которая достигается благодаря электродинамической циркуляции, перемешивания во время индукционного плавления. Это один из самых быстрых способов плавки. Имеют преимущества в быстроте процесса, малой загрязненности воздуха, экономичности. Тигли графитовые (для бронзы, латуни, меди золота, серебра), чугунные и стальные (для алюминия) или керамические (для чугуна, стали)

В зависимости от объема расплавляемого материала и размера тигля, индукционные плавильные печи делятся на:

- Индукционные печи от 5 до 200 кг для золотодобывающей, инструментальной и ювелирной промышленности, стоматологии, художественной и экспериментальной плавки. Самые мобильные печи для плавки золота, серебра, платины, цветных и черных металлов. ИПП-15,25,35,45,70,90,110,160 (в цифрах указана мощность печи) имеют массу от 34 до 130 кг и способны перерабатывать от 5 до 200 кг металла.

- Индукционный печи от 100 до 1000 кг для плавки цветных металлов. Максимальная температура 1400 °C . Свойства аналогичные, увеличивается размер печи и объем тигля.

- Индукционные плавильные печи от 100 до 20 000 кг. Используются для плавки стали, чугуна, иногда цветных металлов токами средней частоты. Это печи производственного назначения, которые используются на металлургических промышленных предприятиях. Например, в производстве стального проката. Их производительность до 150 тысяч тонн сортового проката в год.

Индукционные печи позволяют быстро переходить от одного вида сплава к другому, делать перерывы между процессами, удобны в обслуживании и эргономичны, имеют большие возможности для автоматизации процессов. В печи может быть создана любая атмосфера (нейтральная, окислительная, восстановительная) и любое давление. Возможность управлять плавкой, регулировать мощность и нагрев тигля позволяет использовать разные режимы работы для разных сплавов. Высокое значение удельной мощности на средних частотах позволяет достичь высокой производительности печи.

Электрическая дуговая плавильная печь

См. на рис. 1 б. Металл нагревается электродугой переменного или постоянного тока, которая возникает между тремя цилиндрическими графитовыми электродами и металлическим шихтом. Такие печи вмещают от 0,5 до 400 тонн металла. Внутри цилиндрической печи используется футировка основным или кислым кирпичом. Во время плавки технологически осуществляется покачивание и перемешивание металла. В дуговой печи используется

- Плавка шихты из легированных отходов без окисления, в этом случае удаляется сера, проводится диффузное раскисление с помощью ферросилиция, молотого кокса, алюминия. И получают легированные стали.

- Плавка на углеродистой шихте с окислением. В качестве шихты – старый чугун, стальной лом, электродный лом, кокс, известь. Во время плавления происходит окисление под воздействием воздуха. Затем месь раскисляют осаждением и диффузным методом, алюминием и силикокальцием. Таким образом выплавляют конструкционные стали.

Электрическая дуговая печь используется для производства жаростойкой, инструментальной и конструкционной высококачественной углеродистой и легированной стали .

Газовые плавильные печи

См. на рис. 1 в. Тепло образуется от горения газово-воздушной смеси, с помощью которого нагревается жаростойкий тигель, в таких печах плавят алюминий, медь, олово, драгоценные металлы, свинец. Газовая печь позволяет достичь максимально точного температурного контроля, что важно для выплавки цветных и ценных металлов.

Муфельная печь

См. на рис. 1 г. В муфельной печи используется защитный материал муфель, который выдерживает температуру не больше 950 °C. Это ограничивает сферу применения.

Современные машины для литья

В соответствии со способом прессования в камере машины для литья делят на два вида:

- Литейные машины с горячим прессованием. Под слабым давлением поршня или сжатого воздуха камера погружается в горячий расплав, который вытесняется в пресс-форму. Так отливаются сплавы с цинком.

- Литейные машины с холодным прессованием.Тут используется высокое давление. Используются преимущественно для медных, магниевых и алюминиевых сплавов.

Использование современных способов автоматизации процесса литья, позволяет создать машины высокой точности и качества сплавов. Рассмотрим это на примере нескольких современных машин для литья алюминия.

Наклоняющиеся литейные машины – новейшее технологическое решение с точным заполнением формы и полным контролем над дозированием и поведением расплава с помощью электрического сервопривода. Стержни вставляются автоматически или вручную. После закрытия заливается расплав. Сервопривод контролирует движение, наклон, процесс литья качанием, предупреждает перекос при открытии формы. Машина обеспечивает идеальный доступ к форме, эргономичность и для заполнения формы, и во время очистки (гидравлический способ выталкивания компонента).

Машины для литья головок цилиндров

Литейная форма закрывается актюаторным элементом стационарного характера после того, как туда вставлены стержни. Алюминий заливают в форму, после усадки форма открывается, деталь извлекается. Литейная машина вновь готова к заливке. Все происходит быстро, очень удобно, точно. Кабели и настройки надежно защищены, ремонт очень простой, доступ к форме идеальный. Конструкция прочная, максимально функциональная для проведе

ния четких последовательных операций.

Литейные машины для 3х форм

В литейных машинах используется метод гравитационного литья с единовременным участием 3 форм. Значительно повышается продуктивность и эргономичность процесса, зона обслуживания минимальна, все происходит на одной машине: и установка стержней, и заливка, и извлечение отливок

Для отлива алюминия используются роторно-линейные машины, работающие под низким давлением и стабилизированным заполнением за счет регулируемого наклона формы, а также машины с противодавлением, использующиеся для создания высококачественных отливок из алюминия, где под давлением находится печь и пресс-форма внутри, создается перепад давлений, значительно повышающий качество продукции. Это еще более автоматизированный и оптимизированный, по сравнению с гравитационным, способ литья, который используется для отливок с прочными равномерно утолщенными стенками.

Литейные автоматы, установки, комплексы.

В литейном производстве сегодня могут активно использоваться новейшие элементы автоматизации, которые представлены такими устройствами:

- Поворотными столами

- Литейными роботами

- Роботами манипуляторами

Современное литейное производство использует сегодня автоматизированные литейные комплексы

- Литейные карусели для крупносерийного и массового производства с поворотным столом, роботами-съемщиками отливок, роботами-установщиками стержней, конвейером охлаждения и плавильными печами.

- Роботизированная литейная ячейка состоит из литейных машин, стола для ручной установки стержней, робота литейного, робота, снимающего отливки, конвейера охлаждения, станции перемены захватов, плавильно-раздаточных печей.

- Литейная автоматизированная линия – комплекс, в который входят литейные машины, манипуляторы для транспортировки и установки стержней и пакетов, манипуляторы для извлечения и перемещения готовых отливок, роботы-съемщики, плавильно-раздаточные печи.

Ковши литейные

Литейные ковши – необходимый элемент литейного производства, который позволяет хранить, транспортировать и производить безопасную разливку расплавленного металла для дальнейшего литья.

Ковши перемещают на специальных тележках или с помощью гибкого производственного модуля. В общем, литейный ковш – это емкость для металла. Различаются ковши

Аддитивные технологии и литейное производство

При разработке и создании новой промышленной продукции особое значение имеет скорость прохождения этапов НИОКР, которая в свою очередь существенно зависит от технологических возможностей опытного производства. В частности, это касается изготовления литейных деталей, которые часто являются самой трудоемкой и дорогостоящей частью общего проекта. При создании новой продукции, особенно на этапе ОКР, в опытном производстве, для которого характерны вариантные исследования, необходимость частых изменений конструкции и, как следствие, постоянной коррекции технологической оснастки для изготовления опытных образцов – проблема быстрого изготовления литейных деталей становится ключевой.

В опытном производстве преимущественно остаются традиционные методы изготовления литейной оснастки (в основном – деревянные модели) вручную или с использованием механообрабатывающего оборудования. Это связано с тем, что на этапе ОКР в условиях неопределенности результата, когда конструкция изделия ещё не отработана, не утверждена. Для изготовления образцов нецелесообразно создавать «нормальную» технологическую оснастку под серийное производство. В этих условиях весьма дорогостоящая продукция – литейная оснастка – оказывается, по сути разовой, которая в дальнейшей работе над изделием не используется в связи с естественными и существенными изменениями конструкции изделия в ходе ОКР. Поэтому каждая итерация, каждое приближение конструкции детали к окончательной версии требует зачастую и новой технологической оснастки, поскольку переделка старой оказывается чрезмерно трудоемкой или вообще не возможной. И в этой связи традиционные методы оказываются не только дороги в плане материальных потерь, но и чрезвычайно затратны по времени.

Использование аддитивных технологий в литейном производстве позволяет «выращивать» литейные модели и формы, которые невозможно было изготовить традиционными способами, а также значительно сокращает сроки изготовления модельной оснастки. Использование в процессе вакуумного литья форм и моделей, полученных с помощью аддитивных технологий, дало возможность уменьшить время изготовления пилотных, опытных образцов и в ряде случаев серийной продукции – в десятки раз.

Переход на цифровое описание изделий – CAD и появившиеся вслед за CAD аддитивные технологии произвели кардинальные изменения в литейном производстве, что особенно проявилось в высокотехнологичных отраслях – авиационной и аэрокосмической промышленности, атомной индустрии, медицине и приборостроении, в отраслях, в которых характерным является малосерийное, штучное производство.

Применение методов получения литейных синтез-форм и синтезмоделей за счет технологий послойного синтеза позволило радикально сократить время создания новой продукции. Например, для изготовления первого опытного образца детали, характерной для автомобильного двигателестроения – блок цилиндров – традиционными методами требуется не менее шести месяцев, при этом основные временные затраты приходятся на создание модельной оснастки для литья «в землю». Использование для этой цели технологии Quick-Cast («выращивание» литейной модели из фотополимера на SLA-машине с последующим литьем по выжигаемой модели, рисунок 1) сокращает срок получения первой отливки до двух недель. Эта же деталь может быть получена менее точной, но вполне пригодной для данных целей технологией – литьем в «выращенные» песчаные формы, рисунок 2, на машинах типа ExOne.

Значительная часть отливок, не имеющих специальных требований по точности литья или структуре, может быть получена в виде готовой продукции в течение 4-5 дней с учетом подготовительно-заключительного времени: прямое «выращивание» восковой модели или Quick-Сast-модели (один день); формовка+сушка формы (1-2 дня); прокалка формы и собственно литье (1-2 дня).

(Предоставлено ФГУП «НАМИ»)

Рисунок 1. Блок цилиндров: а – Quick-Сast-модель; б – чугунная отливка.

(Экспонат выставки Euromold 2012, ExOne)

Рисунок 2. Блок цилиндров: фрагменты песчаной формы

Развитие трёхмерных CAD/CAM/CAE-технологий привело к существенной модернизации современного литейного и, в первую очередь, опытного производства. Цель этой модернизации в создании условий для полноценной реализации принципа «безбумажных» технологий в течение всего процесса построения нового изделия – от проектирования и разработки CAD-модели до конечного продукта – быть неотрывной частью цикла проектирования и изготовления изделий различного назначения с широкой номенклатурой применяемых материалов. Для этого литейные

Читать статью Литейное оборудование | это. Что такое Литейное оборудование?

цеха и участки оснащают новым оборудованием, дающим широкие возможности, но требующим освоения новых знаний.

Одним из перспективных направлений применения AMтехнологий является изготовление технологической оснастки – приспособлений и инструментов для серийного производства. В частности, изготовление вставок для термопласт-автоматов (ТПА), рисунок 3, для последующего литья пластмассовых изделий.

(Экспонат выставки Euromold 2012, 3D Systems)

Рисунок 3.Выращенная металлическая пресс-форма для литья на ТПА

1. Технологии литья металлов с использованием синтез-моделей и синтез-форм

В рамках одной работы невозможно привести описание всех технологий и машин для послойного синтеза для целей литейного производства. Здесь мы ограничимся лишь теми технологиями, которые имеют наибольший интерес применительно к задачам машиностроения, опуская из рассмотрения довольно обширную тему технологий и машин, предназначенных для решения специальных задач общей медицины, биологии и стоматологии, электронной или ювелирной промышленности.

Особое значение AM-технологии имеют для ускоренного производства отливок. AM-машины используются для получения: литейных моделей; мастер-моделей; литейных форм и литейной оснастки.

Литейные модели могут быть получены («выращены») из следующих материалов:

- порошковых полимеров для последующего литья по выжигаемым моделям;

- фотополимерных композиций, в частности, по технологии Quick-Сast для последующего литья по выжигаемым моделям или по технологии MJ (Multi Jet) для литья по выплавляемым моделям.

1.1 Синтез-модели из порошковых полимеров

SLS-технология. Полистирол широко используется в качестве модельного материала для традиционного литья по выжигаемым моделям. Однако в связи с бурным развитием технологий послойного синтеза приобрел особую популярность в области прототипирования, а также для промышленного изготовления штучной и малосерийной продукции. Полистирольные модели изготавливаются на AM-машинах (рисунок 4), работающих по SLS-технологии. Данную технологию часто применяют для изготовления отливок сложной формы относительно больших размеров с умеренными требованиями по точности.

Рисунок 4. SLS-машина sPro 60 (а); полистирольная модель (б); и алюминиевая отливка головки цилиндра ДВС (в)

SLS-технология относится к категории Powder Bed Fusion согласно классификации ASTM (см. Гл. 1 и рисунок 1 а) и заключается в следующем. Модельный материал – полистирольный порошок с размером частиц 50-150 мкм накатывается специальным роликом на рабочую платформу, установленную в герметичной камере с атмосферой инертного газа – азота. Лазерный луч «пробегает» там, где компьютер «видит» в данном сечении CAD-модели «тело», как бы «заштриховывая» сечение детали, как это делает конструктор карандашом на чертеже. В этом случае лазерный луч является источником тепла, под воздействием которого происходит спекание частичек полистирола (рабочая температура около 120°С). Затем платформа опускается на 0,1-0,2 мм, и новая порция порошка накатывается поверх отвержденного – формируется новый слой, который также спекается с предыдущим. Процесс повторяется до полного построения модели, которая в конце процесса оказывается заключенной в массив неспеченного порошка. Далее модель извлекают из машины и очищают от порошка. Преимуществом данной технологии является отсутствие поддержек, поскольку во время построения модель и все её строящиеся слои удерживаются массивом порошка.

Имеющиеся на рынке машины фирм 3D Systems и EOS (таблица 1) позволяют строить достаточно крупные модели размерами до 550х550х750 мм без необходимости склейки отдельных фрагментов, что повышает точность отливки и надежность, особенно вакуумного литья. При этом возможна высокая детализация построения моделей: могут быть построены поверхностные элементы (номера деталей, условные знаки, надписи и пр.) с толщиной фрагментов до 0,6 мм; гарантированная толщина стенки модели – до 1,5 мм.

Технологии литья по восковым и полистирольным моделям принципиально не отличаются, поскольку используются одинаковые формовочные материалы, литейное и вспомогательное оборудование. Отличия заключаются в том, что восковая модель – «выплавляемая», а полистирольная модель – «выжигаемая», а также в нюансах формования и термообработки опок, имеющих немаловажное значение.

При работе с полистирольными моделями выделяются требующие нейтрализации горючие газы: материал частично выгорает в самой форме, в результате чего возникает опасность образования золы и засорения формы, поэтому необходимо предусмотреть возможность стекания материала из застойных зон. Безусловным требованием является использование прокалочных печей с программаторами, так как программа выжигания полистирола существенно отличается от программы вытапливания воска. При определенном навыке и опыте литье по выжигаемым полистирольным моделям дает хороший результат (рисунок 5).

Таблица 1. Машины для технологии послойного синтеза моделей из полимерных порошковых материалов

К недостаткам технологии надо отнести следующее. Процесс спекания порошка – это тепловой процесс, характеризующийся неравномерностью распределения тепла по рабочей камере и массиву материала, короблением вследствие температурных деформаций. В результате того, что порошок полистирола не сплавляется, как например, порошки полиамида или металла, а именно спекается: структура модели – пористая, похожая на структуру пенопласта. Это в дальнейшем облегчает удаление материала модели из формы с минимальными внутренними напряжениями при нагревании. Построенная модель требует весьма аккуратного обращения при очистке и при дальнейшей работе в подготовке к формованию.

Рисунок 5. Полистирольная модель: а – после «выращивания»; б – после инфильтрации; в – чугунная отливка

Для придания прочности и хорошего соединения с литниковой системой и формовки модель пропитывают специальным составом на восковой основе – этот процесс называется инфильтрацией. После этого модель помещают в специальную печь и при температуре около 80°С пропитывают специальным воскообразным составом (инфильтрированные модели красного цвета, из машины же извлекаются полистирольные модели снежно-белого цвета). Это также несет в себе опасность деформирования модели и требует определенных навыков персонала.

Использование инфильтрата в виде воска имеет и свои преимущества: он расплавляется в опоке при выжигании раньше полистирола и, когда полистирол приобретает текучесть, удаляет его из формы, тем самым уменьшая массу «выжигаемой» части полистирола и снижая вероятность образования золы.

В последние годы появляются новые модельные материалы. Например, в машинах EOS используется полистирол, не требующий инфильтрации воском после построения модели (рисунок 6). Однако это ослабляет, но не устраняет присущий SLS-технологиям недостаток. Таким образом, когда мы говорим об «умеренных требованиях к точности» при использовании SLS-технологии, то имеем в виду

Рисунок 6. Полистирольная модель и отливка детали двигателя

Следовательно, когда мы говорим об «умеренных требованиях к точности» при использовании SLS-технологии, то имеем в виду отмеченные объективные причины, по которым точность изделий, полученных SLS-технологией, не может быть выше, чем при использовании других технологий, не связанных с температурными деформациями. Таковой является технология фотополимеризации (например, SLA или DLP).

Ink-Jet-технология. В последние годы успешно применяется и другая технология получения выжигаемых синтез-моделей – Ink-Jet от компании Voxeljet Technology (Германия). В качестве модельного материала используется порошковый акриловый полимер (PMMA – полиметилметакрилат – «оргстекло», modified acrylic glass). Модельный ряд машин Voxeljet представлен на рисунке 7 и в таблице 1.

Рисунок 7. Модельный ряд машин Voxeljet

В процессе работы жидкий связующий состав впрыскивается через многосопловую головку и связывает (склеивает) основной модельный материал в соответствии с параметрами текущего горизонтального сечения CAD-модели. Один слой формируется примерно за 30 с, и таким методом при шаге построения 0,2 мм машина может строить модели со скоростью от 12 до 48 мм в час по высоте.

В базовой версии машины VX500 и VX800 оснащаются распылительной головкой GSH 768, имеющей 768 пьезоэлектрических форсунок. В этом случае достигается разрешение 250 dpi (точек на дюйм). В качестве опции может быть установлена головка C-VKH 2656, обеспечивающая разрешение до 600 pi и возможность уменьшения шага построения до 80 мкм. Предусмотрена также опция быстрой смены контейнера, на установку которого требуется около 30 с. Машины Voxeljet позиционируются как более производительные и дешевые альтернативы машинам 3D Systems и EOS.

Модель VX1000 оснащена мощной печатающей головкой с 10624 форсунками, которая позволяет получить разрешение до 600 dpi. Толщина слоя за один проход составляет 100 мкм при ширине печати 450 мм, время создания слоя – менее 30 с.

Машины VX 2000 и VX 4000 с полным основанием можно отнести к классу индустриального технологического оборудования. Многими компаниями они рассматриваются как реальная альтернатива традиционным литейным технологиям.

В ОАО «НИАТ», ФГУП «НАМИ» (Россия) имеется опыт работ с моделями от Voxeljet для литья по выжигаемым моделям (рисунки 8, 9). К достоинствам технологии следует отнести то, что процесс построения модели ведется при комнатной температуре, что снижает риск тепловых деформаций, характерных для SLS-технологии. Модели также подвергаются инфильтрации воском, но сам процесс проходит в более щадящем режиме, чем при инфильтрации полистирольных моделей.

Говоря об SLS-технологии, отметим ещё одно, не связанное с полистиролом, но «родственное» направление, иногда используемое в литейном деле. Это «выращивание» литейной формовочной оснастки из порошкового полиамида. Полиамид широко применяется для функционального прототипирования, полиамидные модели достаточно прочные и во многих случаях позволяют воспроизвести прототип максимально близко к конечному изделию.

Рисунок 8. Отливка и модель кронштейна

Рисунок 9. Модели Voxeljet и алюминиевые отливки: а – крышка; б – впускная труба; в – головка цилиндров ДВС

В ряде случаев экономически целесообразно применять полиамидные модели в качестве альтернативы деревянным. Пример такой «быстрой» технологической оснастки для формовки распределительного вала ДВС показан на рисунке 10.

Рисунок 10. Полиамидная модель: SLS-модель распределительного вала и формовочный ящик

Модель «выращивают», так же, как и полистирольную. При этом по возможности делают её полой с минимально возможной толщиной стенок (с целью минимизации указанных выше температурных деформаций). Затем полость модели для придания прочности и жесткости заполняют эпоксидной смолой. После этого закрепляют в обычном формовочном ящике, красят и далее – по традиционной технологии формования. Ввиду большой длины модель «выращена» из двух частей: части склеены, заполнены эпоксидной смолой и закреплены в формовочном ящике; продолжительность операций два дня.

1.2 Синтез-модели из светоотверждаемых смол

Суть технологии заключается в использовании специальных светочувствительных смол, которые отверждаются избирательно и послойно в местах подвода по заданной программе луча света. Способы засветки слоя различны (лазер, ультрафиолетовая лампа, прожектор видимого света, светодиоды). Наибольшее распространение для литья металлов получили SLA, Poly-Jet и DLP-технологии. Первый способ предполагает последовательное «пробегание» лазерного луча по всей поверхности формируемого слоя там, где в сечении «тело» модели. Согласно второму способу отверждение производится лучом в виде линии в процессе формирования слоя за счет излучения от управляемой ультрафиолетовой лампы. Третий способ предполагает засветку всего слоя одновременно за счет создания так называемой маски – «фотографии» текущего сечения CAD-модели.

Различие в способах формирования слоев обусловливает и различие в скорости построения модели. Скорость «выращивания» по DLP- и Poly-Jet-технологиям выше. Но стереолитография по-прежнему остается самой точной технологией и применяется там, где требования к чистоте поверхности и точности построения модели являются основными и определяющими.

Технологии нелазерной «засветки» с заданной экспозицией, используемые, например, фирмами Stratasys и Envisiontec, во многих случаях успешно конкурируют со стереолитографией, оставляя за собой явное преимущество в скорости построения и стоимости моделей. Ряд производственных задач может быть успешно решен с помощью AM-машин разного уровня.

Итак, рациональный выбор технологии получения моделей и, следовательно, АМ-оборудования должен проводиться с учетом конкретных производственных условий и реальных требований к моделям. В тех случаях, когда решаются разнообразные задачи целесообразно иметь две машины: одна для изготовления изделий с повышенными требованиями, вторая – для выполнения «рутинных» задач и тиражирования моделей.

SLA – лазерная стереолитография. Фирма 3D Systems – пионер в области практического освоения технологий быстрого прототипирования, в 1987 г. представила для коммерческого освоения первую стереолитографическую машину SLA-250 с размерами зоны построения 250х250х250 мм.

Основой в SLA-процессе является ультрафиолетовый лазер (твердотельный или СО2). Лазерный луч в данном случае – не источником тепла, как в SLS-технологии, а источник света. Луч «штрихует» текущее сечение CAD-модели и отверждает тонкий слой жидкого полимера в местах прохождения. Затем платформа, на которой производится построение, погружается в ванну с фотополимером на величину шага построения, и новый жидкий слой наносится на затвердевший слой, и новый контур «обрабатывается» лазером. При «выращивании» модели, имеющей нависающие элементы, одновременно с основным телом модели из того же материала строятся поддержки в виде тонких столбиков, на которые укладывается первый слой нависающего элемента, когда приходит черед его построения. Процесс повторяется до завершения построения модели. Затем модель извлекают, остатки смолы смывают ацетоном или спиртом, поддержки удаляют. Для повышения прочности модели помещают в специальную камеру дополимеризации – шкаф с ультрафиолетовой лампой.

Качество поверхности стереолитографических моделей весьма высокое, и часто модель не требует последующей обработки. При необходимости чистота поверхности может быть улучшена – «зафиксированный» фотополимер хорошо обрабатывается и поверхность модели может быть доведена до зеркальной. В некоторых случаях, если угол между строящейся поверхностью модели и вертикалью меньше 30, модель может быть построена без поддержек. Так могут быть построены модели, для которых не возникает проблем удаления поддержек из внутренних полостей, что позволяет получать модели, которые невозможно изготовить традиционными методами (рисунок 11).

Рисунок 11. Ювелирное изделие: а – SLA-выжигаемая модель; б – серебряная отливка

Стереолитография широко применяется в следующих направлениях:

- выращивание литейных моделей;

- изготовление мастер-моделей (для последующего получения силиконовых форм, восковых моделей и отливок из полиуретановых смол);

- создание дизайн-моделей, макетов и функциональных прототипов;

- изготовление полноразмерных и масштабных моделей для гидродинамических, аэродинамических, прочностных и других видов исследований, но в контексте данной работы отметим первые два направления, которые важны для непосредственного получения литейных деталей.

Для изготовления литейных деталей применяют так называемые Quick-Cast-модели (рисунок 12), т. е. модели для «быстрого литья», по которым, по аналогии с восковыми моделями, могут быть быстро получены металлические отливки (рисунок 13, 14). Quick-Cast-модели используют в технологических процессах аналогично применению восковых и полистирольных моделей. Но есть важный нюанс. Модели Quick-Cast имеют сотовую структуру массива: внешние и внутренние поверхности выполняют сплошными, а само тело формируют в виде набора сот. Это, во-первых, на 70% снижает общую массу модели, а, следовательно, меньше модельного материала нужно выжигать при подготовке формы к заливке металлом. Во-вторых, в процессе выжигания любой модельный материал расширяется и оказывает давление на стенки формы, при этом форма с тонкостенными элементами может быть разрушена. Сотовая же структура позволяет модели при расширении «складываться» внутрь, не создавая внутренних напряжений и не деформируя стенки формы. Это важнейшее преимущество Quck-Cast-технологии.

Рисунок 12. Quick-Сast модель: а – после выращивания; б – оснащенная литниковой системой

(Предоставлено ФГУП «НАМИ»)

Рисунок 13. Алюминиевая отливка головки цилиндров

Если сравнить две отливки, полученные по выжигаемым моделям: Voxeljet – представленную выше на рисунке 9 б, и SLA – показанную на рисунке 15, то нетрудно заметить, рисунок 16, разницу в чистоте поверхности отливки в пользу отливки, полученной по выжигаемой SLAмодели (рисунок 16 б).

Рисунок 14. Quick-cast-модель с литниковой системой и алюминиевая отливка цилиндра ДВС

Рисунок 15. Корпусная деталь: а – SLA-Quick-Cast-модель, оснащённая литниковой системой; б – алюминиевая отливка

Рисунок 16. Сравнение чистоты поверхности отливки: а – полученная по модели Voxeljet; б – полученная по SLA-модели по технологии Quick-Cast

Однако Quick-Cast-модели – это теряемые, разовые литейные модели, полученные без специальной оснастки. Такой способ применяют, когда требуется изготовить одну-две отливки. В тех случаях, когда необходимо получить партию (10 – 100) отливок применяют другой, более экономичный способ. «Выращенную» на SLA-машине модель используют в качестве мастер-модели. По мастер-модели делают так называемую эластичную форму (чаще всего из силикона). В эту форму заливают расплавленный воск (обычно в вакуумной камере) и получают требуемое количество восковых моделей – «восковок», которые затем используют в качестве литейных моделей, применяя известные способы литья по выплавляемым моделям (рисунок 17). С помощью данной технологии могут быть изготовлены литейные восковые модели с весьма сложной геометрией, рисунок 18.

Для получения силиконовых форм, восковых моделей и для заливки металла используют вакуумные литейные машины. Применение качественных формовочных материалов позволяет получить отливки с высокой чистотой поверхности на уровне Rz 20-40.

Формование восковок производят как в монолитные, например, гипсо-керамические, так и в оболочковые формы. В отдельных случаях SLA-модели могут быть использованы в качестве оснастки – формовочной

Рисунок 17. Получение отливок с использованием SLA-мастер-модели: а – мастер-модель (SLA); б – силиконовая форма; в – восковая модель; г – отливка

Рисунок 18. Мастер-модель и восковка турбинного колеса автомобильного турбокомпрессора

модели для литья «в землю». В этом случае в конструкции модели предусматривают усадочный коэффициент – литейные уклоны и радиусы для извлечения модели без повреждения формы (рисунок 19). Однако такой способ формовки используется редко из-за недостаточной прочности SLAмодели.

Рисунок 19. Передняя крышка ДВС: а – CAD-модель, б – SLA-модель в качестве формовочной модели; в – алюминиевая отливка «в землю»

К преимуществам технологии Quck-Cast относится точность построения модели. Поскольку процесс построения происходит при комнатной температуре, то факторы термического напряжения и деформаций отсутствуют. Малый диаметр пятна лазерного луча (0,1-0,05 мм) позволяет четко «прорабатывать» тонкие, филигранные фрагменты модели, что сделало стереолитографию популярной технологией и в ювелирном деле.

В России имеется опыт применения технологии Quck-Cast в авиационной промышленности («НИАТ», «Салют», «Сухой», УМПО, «Рыбинские моторы»), в энергетическом машиностроении (ОАО «ТМЗ» – Тушинский машиностроительный завод), рисунок 20, 21. Некоторый опыт имеется и в научных организациях автомобильного профиля. В ФГУП «НАМИ» по этой технологии впервые в России были получены отливки таких сложных деталей, как головка и блок цилиндров автомобильного двигателя. Однако, для многих отечественных предприятий эта технология остается практически неосвоенной.

Рисунок 20. Рабочее колесо турбины: а – SLA-модель; б – оболочковая форма; в – отливка, полученная по технологии Quick-Cast

Стереолитография – «конек» фирмы 3D Systems, и фактически в этой области она является монополистом в Европе и США. Модельный ряд машин 2014 года показан на рисунке 22 и в таблице 2.

Рисунок 21. Рабочее колесо турбины: а, б – выжигаемая SLA-модель; в – отливка из нержавеющей стали, полученная по технологии Quick-Cast

Стереолитография позволяет получать отливки методом «direct manufacturing». SLA-машины серий ProJet 6000 и 7000 активно используются для решения задач НИОКР в университетах, применяются в ювелирной и медицинской промышленности. Точность построения 0,025- 0,05 мм на 25 мм линейного размера модели. Машины могут строить модели с толщиной стенки 0,05-0,2 мм, время построения модели зависит от

загрузки рабочей платформы и от шага построения и в среднем составляет 4-7 мм в час по высоте модели.

Для литейного производства в мировой промышленности достаточно активно используются машины серии iPro (новое название серии – ProX). По требованию заказчика машины могут оснащаться ваннами различного размера. Это позволяет экономить дорогостоящий модельный материал – для построения невысоких моделей можно выбрать ванну с меньшей глубиной. В этом случае затраты для первичного наполнения ванны могут быть существенно снижены.

Как уже отмечалось, стереолитография обеспечивает наилучшую чистоту поверхности и наивысшую точность построения моделей. Существенным недостатком технологии является высокая стоимость как покупки, так и владения. Наличие лазера делает SLA-машины относительно дорогими и требует регулярного технического обслуживания. Стоимость расходных материалов находится в пределах 250-300 евро/кг, что сопоставимо со стоимостью модельных материалов других фирм.

Рисунок 22. SLA-машины компании 3D Systems

Стоимость SLA-моделей на аутсорсинге в Европе и России примерно одинаковая, зависит от региона и находится в пределах 1,0-2,0 евро/см 3 . При этом стоимость собственно расходного материала – фотополимера (с учетом дополнительного расхода на поддерживающие структуры) составляет 0,35-0,4 евро/см 3 .

Номенклатура модельных материалов постоянно увеличивается и меняется по качеству. В настоящее время основными материалами являются:

- VisiJet Flex – полипропилен-подобный, эластичный, белый матовый, оптимальный для прототипирования защелок и пр. гибких элементов;

- VisiJet Tough – ABS-подобный, с повышенной ударной прочностью для мастер-моделей, функциональных испытаний;

- VisiJet Clear – поликарбонат-подобный для прототипирования прозрачных изделий;

- VisiJet HiTemp – с повышенной термостойкостью (до 130°C);

- VisiJet e-Stone – для применения в зубопротезировании и т. д.

Таблица 2. Основные параметры SLA-машин компании 3D Systems

Технология DLP. Разработчиком технологии является международная компания Envisiontec, которая свои первые машины выпустила в 2003 году. В машинах Envisiontec семейства Perfactory применяется оригинальная технология DLP – Digital Light Procession, разработанная компанией Texas Instruments ® для получения качественной цифровой проекции. Ключевым элементом проекторов, работающих по DLP-технологии, является цифровое мультизеркальное устройство (Digital Micromirror Device, или DMD) – матрица жестких зеркал из алюминиевого сплава, обладающего высоким коэффициентом отражения (рисунок 23).

Зеркала крепятся к подложке, которая через подвижные пластины соединяется с основанием матрицы. Под противоположными углами зеркал размещены электроды, соединенные с ячейками памяти. Под действием электрического поля подложка с зеркалом принимает одно из двух положений, отличающихся на 20° благодаря ограничителям, расположенным на основании матрицы. Два этих положения соответствуют отражению поступающего светового потока соответственно в объектив и светопоглотитель. Площадь каждого зеркала матрицы составляет 16 мкм и менее, расстояние между зеркалами – около 1 мкм. Изменением соотношения времени, в течение которого зеркало находится в разных положениях, регулируется яркость проецируемого изображения. В настоящее время разрешение DMD соответствует SXGA. Весь DMD-элемент имеет среднее время жизни около 6 лет при работе проектора 10 час/день.

Рисунок 23. DMD – Digital Micromirror Device

При построении модели формируется так называемая «маска» каждого текущего сечения CAD-модели, которая проецируется на рабочую платформу через систему DMD-элементов (зеркал) с помощью прожектора с высокой яркостью света. Причем каждый слой (сечение CADмодели) разбивается не на «плоские» пиксели, а на «объемные» – воксели (voxel) размерами XYZ=16х16х15 мкм. Размер вокселя может регулироваться по XY в диапазоне 16-69 мкм, по Z – 15-150 мкм. Таким образом, процесс построения можно представить как сборку модели из мельчайших строительных блоков. Формирование и засветка видимым светом каждого слоя происходит в течение 3-7 с.

Следовательно, если в SLA-машинах применяется «точечный» принцип засветки, то в машинах Envisiontec – «поверхностный», т. е. осуществляется засветка всей поверхности слоя. Этим объясняется весьма высокая скорость построения моделей – в среднем 25 мм/час по высоте при толщине слоя построения 0,05 мм. Материал поддержек – тот же, что и основной материал – акриловый фотополимер.

Читать статью Обзор: технологии 3D-печати для литья металлов

Модели Envisiontec используют так же, как и SLA-модели, в качестве мастер-моделей и выжигаемых литейных моделей. Качество моделей уступает SLA-моделям только по точности, что связано с применением акриловых фотополимеров, имеющих коэффициент усадки при полимеризации, равный 0,6%, в машинах 3D Systems используют малоусадочные эпоксидные фотополимеры. Модели Envisiontec (рисунок 24) характеризуются достаточно высокой точностью и чистотой поверхности, прочностью и удобством в обращении при весьма умеренной (по сравнению со стереолитографией) стоимости. Преимуществом технологии Envisiontec является высокая скорость построения моделей и, следовательно, производительность AM-машины, хорошая выжигаемость моделей и малая

Рисунок 24. Модели Envisiontec: а – выжигаемая литейная модель; б – функциональная модель

зольность. Технология DLP –весьма перспективна и эффективна для литейного производства. Так, например, время построения с учетом подготовительно-заключительных операций впускной трубы высотой 32 мм и ресивера высотой 100 мм составляет 1,5 и 5 часов, соответственно. На сопоставимой по размерам SLA-машине Viper si2 для построение таких моделей необходимо не менее 5,5 и 16 часов, соответственно.

Компания Envisiontec выпускает несколько видов принтеров, ориентированных на применение в медицине, ювелирном деле. Для целей промышленного литейного производства представляют интерес три модели – Ultra, Xtreme и Xede (рисунок 25). Машина Xtreme имеет один цифровой прожектор с разрешением 1400х1050 пикселей, Xede – два прожектора. Модели требуют пост-обработки – удаления поддержек и в ряде случаев, как и стереолитография – дополимеризации.

Эффективная рабочая зона построения и толщина слоя построения регулируются сменой линз оптической системы. Особенностью машин серий Xtreme и Xede является то, что в отличие от других технологий, здесь используется не дискретное, пошаговое, а непрерывное движение платформы вниз с малой скоростью. Такой способ засветки делает поверхность модели более гладкой, без ярко выраженных ступенек, характерных для других технологий послойного синтеза.

| Параметры | Ultra | Xtreme | Xede |

| Размеры зоны построения, мм | 266x175x193 | 254x381x330 | 457x457x457 |

| Макс. разрешение по XY, мкм | 50-100 | 100 | 100 |

Рисунок 25. АМ-машины компании Envisiontec

Большой выбор материалов для мастер-моделей, выжигаемых моделей и моделей для вакуум-формовки (выдерживающих до 150°С), а также для концептуального моделирования делает эти машины особенно привлекательными в тех случаях, когда требуется изготавливать большое количество и широкую номенклатуру моделей в разнообразном спектре назначения. В США и Европе машины Envisiontec широко используются, в частности, в серийном производстве слуховых аппаратов и в изготовлении приспособлений для коррекции зубов.

MJM-технология. По классификации ASTM, технология MJM – Multi Jet Modeling – относятся к категории Material Jetting (см. Гл. 2). Применительно к литейнум-задачам она используется для получения «восковок» — воскоподобные синтез-модели для последующего литья по выплавляемым моделям. Модели строят на 3D-принтерах с использованием специального модельного материала, в состав которого входит светочувствительная смола – фотополимер на акриловой основе и литейный воск (более 50% по массе). Фотополимер является связующим элементом. Материал многоструйной головкой послойно наносится на поверхность рабочей платформы, отверждение каждого слоя производится за счет облучения ультрафиолетовой лампой.

Принтеры серии (рисунок 26) компании 3D Systems специально разработаны для «выращивания» моделей для точного литья металлов в гипсокерамические и оболочковые формы (рисунок 27, 28).

Модель ProJet 3510 HD имеет два режима построения модели – «стандартный» с разрешением (XYZ) 375x375x790 точек на дюйм (шаг построения 32 мкм) и размерами зоны построения 298x185x203 мм и «высокоточный» UHD – Ultra High Definition с разрешением (XYZ) 750x750x890 точек на дюйм (шаг построения 29 мкм) и размерами зоны построения 127x178x152 мм. Принтер ProJet 3500 HDMax имеет еще большее разрешение (XYZ) 750x750x1600 точек на дюйм (режим XHD – Xtreme High Definition, шаг построения 16 мкм), но на всей зоне построения 298x185x203 мм. Принтер ProJet 3510 HDPlus может работать в режиме XHD на уменьшенной до 127x178x152 мм зоне построения (см. также таблицу 3).

Рисунок 26. MJMмашины компании 3D Systems

Рисунок 27. Литейные модели

Особенностью технологии MJM так же, как и стереолитографии, является наличие поддерживающих структур – поддержек, которые строятся для удержания нависающих элементов модели в процессе построения. В качестве материала для поддержек используется восковой полимер VisiJet® S300 с низкой температурой плавления, который после построения модели удаляется струёй горячей воды. Модельные материалы VisiJet М3 и материал поддержек VisiJet® S300 содержится в виде баллонов-картриджей.

Машина ProJet 5000 ориентирована на изготовление дизайн- и функциональные прототипы, отличается большей зоной построения и большей производительностью. Модельные материалы: VisiJet® M5 Back, VisiJet® M5 MX, VisiJet® M5-X – представляют собой ABS- и PPподобные фотополимерные смолы.

(Предоставлено ФГУП «НАМИ»)

Рисунок 28. Оболочковая форма и чугунная отливка корпуса турбины, полученные по восковой синтез-модели

Таблица 3. MJM-принтеры компании 3D Systems

Принтер ProJet 5000X позволяет производить цветную печать, используя одновременно материалы разного цвета – белый, чёрный, прозрачный и несколько оттенков серого, рисунок 29.

В MJM-принтерах компании 3D Systems точность построения (в зависимости от конфигурации, ориентации и размеров модели) – в пределах 0,025-0,05 мм на длине в один дюйм (25,4 мм). Принтеры позволяют строить модели с толщиной стенок до 1 мм, в отдельных случаях до 0,8 мм. Крупные модели могут быть построены частями и затем склеены.

Рисунок 29. Литейные модели

Недостаток технологии – относительно высокая стоимость расходных материалов – около 400 евро/кг. Преимущество – скорость получения модели и высокое качество модельного материала с точки зрения собственно технологии литья по выплавляемым моделям (формовки, вытапливания модели).

1.3 Технологии и машины для синтеза песчаных литейных форм

Общие сведения о технологиях синтеза песчаных форм

В последние годы динамично развивается направление непосредственного «выращивания» песчаных форм для литья металлов. Для производства песчаных литейных форм используется AM-технологии послойного спекания плакированного песка лазерным лучом (фирма EOS) и послойного нанесения связующего состава, или Ink-Jet-технология (ExOne).

Технология фирмы EOS (Германия) представляет собой разновидность SLS-технологии. Различие состоит в том, что в качестве модельного материала используется литейный (силикатный или циркониевый) предварительно плакированный полимером песок. Плакирование песка производят в специальном смесителе, где песок смешивают с жидким связующим, и таким способом, каждая частичка песка покрывается тонким слоем связующего. При построении модели в АМ-машине тепловое воздействие лазера приводит к расплавлению связующего, и частички песка «склеиваются». После спекания получается «грин-модель», требующая аккуратного обращения при очистке. Для закрепления очищенных мест их сразу обрабатывают вручную пламенем газовой горелки. После завершения очистки фрагменты формы помещают в прокалочную печь и окончательно (при температуре 300-350°С) отверждают массив формы. Затем «выращенные» фрагменты формы собирают и подготавливают к заливке металлом обычными методами.

Технология фирмы ExOne – это технология послойного нанесения связующего состава, или Ink-Jet-технология. Она отличается от MJMтехнологии тем, что на рабочую платформу впрыскивается не строительный материал, а связующий состав, рисунок 30.

Строительный материал (литейный песок) подают и разравнивают на рабочей платформе послойно с шагом 0,2-0,4 мм аналогично SLSсистемам. После завершения построения рабочий бункер извлекают из машины, модели очищают и подготавливают к сборке. В этом случае дополнительной термообработки «выращенных» песчаных моделей не требуется.

Независимо от метода построения собственно формы алгоритм действий конструктора-технолога практически одинаков – последовательность операций выглядит следующим образом (рисунки 31, 32):

- создают CAD-модель изделия, назначают припуск на обрабатываемые поверхности, рисунок 31а;

- согласно рекомендациям технолога, проектируют литниковую систему, которая сочленяется с основной CAD-моделью, модель масштабируют в соответствии с коэффициентом усадки литейного материала, получают технологическую CAD-модель, рисунок 31б;

- создают CAD-модели стержней (рисунки 31в, г) и внешних форм, рисунок 31д.

Рисунок 30. Построение литейной формы: а – многосопловая головка селективно впрыскивает связующее на свежесформированный слой песка; б – связующее нанесено, машина готова к формированию следующего слоя песка

В завершение процесса проектирования создаются stl-файлы литейной формы, расчлененной на фрагменты в соответствии с размерами рабочей камеры AM-машины, рисунок 31е. На этом завершается основной конструкторско-технологический этап.

Следующим этапом является моделирование процесса литья. Современные программные продукты, такие как:

- Magma (Magma GmbH, Германия);

- ProCAST (ESI Group, Франция);

- QuikCAST (ESI Group, Франция);

- СКМ ЛП «ПолигонСофт» (ООО «Полигон», Россия);

- LVMFlow (НПО МКМ, Россия),

позволяют произвести виртуальную заливку металла и рассчитать основные параметры состояния металла как при заливке, так и в процессе кристаллизации и остывания. Такое моделирование позволяет оптимизировать потоки металла в форме, оценить вероятность «замораживания» потока, возникновения газовых пробок, усадочных раковин, внутренних напряжений и т. д. В случае необходимости в конструкцию формы вносят изменения, и процесс повторяют до получения удовлетворительного результата.

Этап расчётного моделирования может быть проведён до проектирования литейной формы и совмещён с процессом создания литниковой системы. После этого в процесс создания отливки подключается AMмашина. Оператор машины формирует задание на построение: располагает фрагменты формы в виртуальном пространстве рабочего бункера; назначает параметры рабочего процесса (шаг построения и пр.) и включает машину в режим работы – начинается послойный синтез.

Рисунок 31. Проектирование литейной формы: а – исходная CAD-модель; б – проектирование литниковой системы; в, г – проектирование стержней; д – проектирование внешних формообразующих; е – литейная форма в сборе

Рисунок 32. Изготовление песчаной формы для литья головки цилиндров ДВС: а – процесс спекания плакированного песка (SLS-технология); б – извлечение фрагментов формы из AM-машины; в – очистка; г, д – фрагменты, очищенные и предварительно обработанные пламенем горелки; е – сборка формы

(Предоставлено ФГУП «НАМИ»)

Рисунок 32. Изготовление песчаной формы для литья головки цилиндров ДВС (продолжение): ж, з – установка формы в опоку и заливка металла; и – выбивка формы, очистка отливки; к – отливка после очистки и обрезки литников

После завершения построения фрагменты песчаной формы с известными предосторожностями извлекают из бункера и очищают (рисунок 32 б, в, г, д), если необходимо, проводят пост-обработку, собирают (6.32 е), стыкуют, герметизируют швы, устанавливают холодильники

и т. д., помещают в опоку (6.32 ж) и заливают металл (6.32 з). После остывания форму разбивают, извлекают отливку (6.32 и) и обрезают литники (6.32 к).

Машины для синтеза песчаных форм

Машины компании ExOne, рисунок 33, 34, ранее производились под брендом «ProMetal», отличаются высокой производительностью и ориентированы для производства не только штучной, но и серийной продукции.

Рисунок 33. Машины ExOne: S-Max и S-Print

Выработка всего объема бункера машины S-Max – около 800 кг, при непрерывной работе машины требуется два дня. Скорость построения моделей – 12-28 мм/ч по высоте, на формирование слоя необходимо около 40 с. Машина может работать с тремя видами связующего: фурановым, фенольным и специально разработанным неорганическим (для «экологически чистого» литейного производства). Машина чувствительна к качеству песка – размер частиц не должен превышать 140 мкм. Производительность машины является существенным преимуществом в условиях промышленного производства. Базовая стоимость машины SMax составляет 1,4 млн. евро.

В упомянутых выше машинах Voxeljet VX200, VX500, VXC800, VX 1000, VX 2000 и VX 4000, см. рисунок 7, модельным материалом для послойного синтеза может быть не только полимерный порошок PMMA, но и литейные пески. Машины Voxeljet работают по такому же принципу, что и машины ExOne.

Рисунок 34. Машина S-Max: а – процесс очистки и извлечения фрагментов песчаных форм; б – песчаные стержни для литья головки цилиндров ДВС; в – синтезированная песчаная форма для литья головки цилиндров двигателя Ferrari

Основным преимуществом машин ExOne и Voxeljet является высокая производительность и возможность построения относительно крупногабаритных форм и стержней (рисунок 35).

В машине EOS S750 (рисунок 36) используется SLS-технология. Возможности машины позволяют строить филигранные фрагменты формы размерами до 1 мм. Рабочая зона построения составляет 720x380x380 мм, шаг построения – 0,2 мм, точность построения – 0,3 мм (на длине 720 мм). Машина отверждает до 2500 см 3 песка в час (S-Max – 7500 см 3 /час). Несмотря на трудоемкость получения моделей и меньшую производительность машины, EOS S750 обладает несомненным преимуществом по точности построения моделей и чистоте поверхности. EOS S750 изготавливает формы и стержни, недоступные по сложности другим технологиям. Эти машины применяются там, где существуют повышенные требования к точности литья и чистоте поверхности отливок (рисунок 36).

Рисунок 35. Синтезированные песчаные формы (ExOne)

Особенностью технологии является то, что для работы машины необходим плакированный песок, который нужно закупать у фирмыизготовителя машины или создать на месте производственные мощности для плакирования песка. Для увеличения скорости работы в машине используется система с двумя лазерами.

Стоимость машины относительно высокая – от 800 тыс. евро. Стоимость содержания (пост-гарантийного обслуживания) также достаточно высокая – стоимость годового сервисного контракта составляет более 30 тыс. евро.

Рисунок 36. Машина EOS S750

Таблица 4. Машины для послойного синтеза песчаных форм и стержней

| Фирма | Модель | Зона построения, мм | Шаг построения, мкм | Производительность, см 3 /ч |

| ExOne | S-Max | 1800x1000x700 | 280-500 | 60000-85000 |

| S-Print | 800x500x400 | 280-500 | 20000-36000 | |

| Voxoljet | VX500 | 500x400x300 | 80-150 | 3000 |

| VXC800 | 850x500x1500/2000 | 80-200 | 18000 | |

| VX 1000 | 1060x600x500 | 100-300 | 23000 | |

| VX 2000 | 2060x1060x1000 | 120-400 | 47000 | |

| VX EOS 4000 | 4000x2000x1000 | 120-300 | 123000 | |

| EOS | EOS S750 | 720x380x380 | 200 | 2500 |

2. Литье полимеров с использованием синтезированных мастермоделей

Изготовление высокоточных мастер-моделей — это наиболее динамично развивающаяся ветвь AM-технологий. Синтезированные из фотополимерных композиций модели используются в качестве мастермоделей для изготовления эластичных (силиконовых) форм, посредством которых затем получают восковые литейные модели (восковки) либо отливки из литейных полимеров, например, полиуретановых смол. Использование силиконовых форм чрезвычайно эффективно при штучном и малосерийном производстве восковок. При этом достигается высокое качество восковок (рисунок 37).

Рисунок 37. Литье в силиконовые формы: а, б – силиконовая форма; в – мастер-модель; г – восковая модель; д – металлическая отливка.

Мастер-модели обычно «выращивают» на SLAили DPLустановках, обеспечивающих наилучшую чистоту поверхности и высокую точность построения модели. Достаточно высокое качество для использования в указанных целях имеют также модели, полученные на 3Dпринтерах типа ProJet (3D Systems) и Objet Eden (Stratasys).

Технологии литья в эластичные формы получили широкое распространение в мировой практике. В качестве материала форм используют различные силиконы (смесь двух исходно-жидких компонентов, А и B, которые при смешении в определённой пропорции полимеризуются и образуют однородную относительно твёрдую массу). Силикон – как материал, обладающий малым коэффициентом усадки и относительно высокой прочностью и стойкостью. Эластичные формы получают путём заливки мастер-моделей силиконом в вакууме. Мастер-модель располагают обычно в деревянной опоке (рисунок 38 б, в), опоку помещают в вакуумную литейную машину, где предварительно в специальной ёмкости производят смешение компонентов A и B, затем силикон выливают в опоку. Вакуум применяют с целью удаления воздуха из жидких компонентов и обеспечения высокого качества формы и отливок. После заливки в течение 20-40 мин силикон полимеризуется.

В комплект поставки оборудования для вакуумного литья, как правило, входит собственно вакуумная машина (одноили двухкамерная) и два термошкафа. Один термошкаф предназначается для хранения расходных материалов при температуре около 35°С. Второй термошкаф, в котором поддерживается температура около 70°С, используется для предварительной термоподготовки силиконовой формы непосредственно перед заливкой. Размеры второго термошкафа должны соответствовать размерам вакуумной камеры машины. После заливки полиуретановой смолы форму возвращают в печь, где происходит полимеризация смолы в оптимальных условиях.

Используя специальные технологические приёмы, форму разрезают на две или несколько частей, в зависимости от конфигурации модели, затем модель извлекают из формы. После этого форму снова собирают и используют для заливки воска – получения «восковок», рисунок 1 г. Обычно стойкость формы – до 100-500 циклов, что достаточно для изготовления отливок опытной серии деталей. Эти технологии весьма эффективны для производства опытно-промышленных партий и малосерийной продукции в авиационной, медицинской и приборостроительной отраслях. Широкий спектр силиконов и полиуретановых смол позволяет изготавливать отливки с ударо- и термостойкими свойствами, различной жёсткости в разнообразной цветовой гамме.

Рисунок 38. Технологический процесс получения металлической отливки методом быстрого прототипирования: а – SLA-мастер-модель; б – мастер-модель окрашена и подготовлена к заливке силиконом; в – заливка силиконом; г – силиконовая форма; д – восковка, полученная заливкой воска в силиконовую форму; е – алюминиевая отливка; ж – увеличенный фрагмент отливки

Современные предприятия, изготавливающие металлические отливки по выплавляемым моделям для целей опытного и мелкосерийного производства, обычно имеют в составе технологического оборудования AM-машину для «выращивания» мастер-моделей и машину для вакуумного литья в силиконовые формы (рисунок 39).

Рисунок 39. Литейные машины SLM Solutions

AM-технологии позволяют получать детали сложной конфигурации, которые в принципе невозможно изготовить традиционными методами, например неразъемные пресс-формы с внутренними каналами охлаждения.

Для литейного производства эти технологии представляют несомненный интерес, в частности для изготовления литейной оснастки – форм, как для получения восковых моделей в серийном производстве или отливок из пластмасс, так и для непосредственного литья металлов (кокили, формообразующие литейной оснастки).

Таким образом, в зависимости от конкретной ситуации одна и та же деталь может быть получена либо методом «выращивания» «восковки» на принтере типа ProJet 3510 HD, рисунок 40 а; либо используя фотополимерную модель по технологии Quick-Cast, рисунок 40 б, либо с использованием «выращенной» мастер-модели и восковки, полученной через силиконовую форму, рисунок 40 в).

Рисунок 40. Методы получения металлической отливки, используя: а –синтезированную восковую модель; б –Quick-cast модель; в – выращенную мастер-модель и восковку, полученную в силиконовой форме

Для эффективного использования аддитивных технологий в литейном деле инженер-технолог, помимо знаний нюансов различных видов АМ-технологий и АМ-машин, должен знать:

- точное число деталей;

- реальные сроки изготовления деталей;

- приоритетные требования (точность, чистота поверхности и т. д.);

- стоимость расходных материалов;

- стоимость обслуживания и амортизации оборудования;

- стоимость труда обслуживающего персонала и других производственных затрат.

Точный учёт всех составляющих технологического процесса, умелое сочетание аддитивных технологий и традиционных методов литья позволяют вывести литейное производство на качественно новый уровень.

3. Оснащение литейного участка для эффективного использования аддитивных технологий

Литейное производство – одна из отраслей промышленности, в которой аддитивные технологии нашли практическое применение в самой ранней стадии своего становления. С середины 90-х годов АМтехнологии стали использоваться в опытном и малосерийном производстве, и к настоящему времени именно эта ниша оказалась наиболее благоприятной для дальнейшего развития АМ-технологий как самих по себе, так и в сочетании с традиционными технологиями литья. Как показал опыт, именно такое сочетание дает максимальный экономический эффект. Использование АМ-технологий позволяет создать очень компактные производственные участки, не требующие больших производственных и вспомогательных площадей, многочисленного персонала. Применение АМ-технологий позволяет минимизировать или вовсе исключить труд модельщика, формовщика в привычном понимании. Ручной труд в значительной степени вытесняется квалифицированным интеллектуальным трудом конструкторов-технологов, операторов 3D-принтеров и ЧПУ-станков, разрабатывающих программные средства для управления оборудованием. За рубежом динамичное развитие получили так называемые сервис-бюро или Центры аддитивных технологий, часть из которых ориентирована на изготовление продукции с активным применением аддитивных технологий (Одним из лучших европейских предприятий такого типа является компания ACTech GmbH). Это не значит, что такой Центр оснащен исключительно АМ-машинами. Это значит, что ключевой технологией, позволяющей достичь конкурентного преимущества, является технология послойного синтеза в том или ином её виде. И, как правило, такие Центры ориентированы на изготовление не просто отливки, а конечной детали с необходимой механо-, термообработкой, окраской и т. д., то есть изделия с максимальной добавленной стоимостью. В таких Центрах аддитивные и традиционные технологии дополняют друг друга и усиливают коммерческий эффект.

В оснащение типичного Центра аддитивных технологий входят следующие основные группы оборудования:

- Аддитивные машины (изготовление литейных и мастер-моделей).

- Формовочное оборудование (изготовление гипсокерамических монолитных и керамических оболочковых форм).

- Термическое оборудование (вытапливание восковых и выжигание полистирольных моделей, прокалка форм, термообработка отливок).

- Литейное оборудование (атмосферное, вакуумное, центробежное и т. д. литьё).

- Контрольно-измерительное оборудование (контроль химического анализа металла, измерение твердости, контроль геометрии моделей и отливок, контроль внутренней структуры отливок, входной и выходной контроль).

- Механообрабатывающее оборудование (финишная обработка).

В структуре Центра должны быть предусмотрены также и традиционные вспомогательные службы: склад для хранения металлов и расходных материалов, участок для очистки и сборки моделей, участок для размывки опок и очистки отливок от формомассы, склад готовой продукции и т. д.

В России большой практический опыт в этой области имеет Центр Быстрого Прототипирования ФГУП «НАМИ» (сейчас – Центр Технологий «НАМИ»), Научно-технический комплекс (НТК) «Цифровые технологии» ОАО «НИАТ», компания АБ Универсал – все Москва, а также предприятия из Санкт-Петербурга — «НИИМаштех», СПбГПУ и ФГУП ЦНИИ КМ «Прометей».

НТК «Цифровые технологии», например, разрабатывает и предлагает производственные комплексы, ключевым звеном которых являются технологии послойного синтеза. Компания проповедует модульный принцип построения комплексов, которые могут быть легко переформатированы под задачи конкретного производства. Комплекс содержит следующие основные модули (рисунки 41-6.45):

- конструкторско-технологический модуль или CAD-модуль — разработка 3D моделей деталей, отливок, оснастки. Компьютерное моделирование процессов литья. Разработка специальной технологии изготовления литых заготовок различных габаритов;

- модуль «Песчаные формы» — прямое изготовление песчаных форм и стержней для гравитационного литья, литья под низким давлением и изготовление форм для точного литья заготовок штамповой и кокильной оснастки, рисунок 41;

- модуль «Силиконовые формы» — создание силиконовых форм для последующего изготовления восковых моделей или литья пластмассовых деталей из полиуретановых композиций, рисунок 42;

- модуль «Выжигаемые модели» — прямое изготовление выжигаемых моделей для точного литья в керамические формы алюминиевых и титановых сплавов, сталей и чугунов, рисунок 43;

- модуль «Синтез» — прямое изготовление прототипов, функциональных металлических деталей, формообразующих частей оснастки селективным лазерным плавлением металлических порошков, рисунок 44;

- модуль «Литье» — литье заготовок деталей из алюминиевых и магниевых сплавов, сталей, чугуна, титана;

- модуль «Контроль геометрии» — бесконтактная оптическая оцифровка, контроль геометрии и реверсивный инжиниринг деталей, заготовок и оснастки, рисунок 45;

- модуль «Неразрушающий контроль» — неразрушающий контроль деталей, литых заготовок и оснастки на основе компьютерной томографии.

Рисунок 41. Модуль «Песчаные формы» на базе АМ-машины S-Max

Читать статью Презентация на тему Основные виды оборудования для литейных цехов

Рисунок 42. Модуль «Силиконовые формы» на базе вакуумной машины System 2 (MK Technology)

Рисунок 43. Модуль «Выжигаемые модели» на базе АМ-машины Voxeljet

Рисунок 44. Модуль «Синтез»

на базе АМ-машин компании Concept Laser

Рисунок 45. Роботизированный модуль «Контроль геометрии» на базе фотограмметрической системы ATOS Triple Scan

Технологический комплекс измерений и инспекционного контроля геометрии на базе системы ATOS Triple Scan позволяет за короткое время с высокой точностью оцифровать объект с поверхностью любой сложности и получить его трёхмерную полигональную модель. При этом решаются задачи, возникающие в производстве и при его подготовке, требующие эффективных измерительных технологий. Состав каждого модуля ПТК сформирован таким образом, что может выполнять свои функции самостоятельно при решении отдельной задачи, а также может интегрироваться с другими модулями и технологиями действующего литейного производства. Такой подход позволяет создавать единое информационное конструктивно-технологическое пространство и реализовать принцип сквозных цифровых технологий.

Для металлургических исследований, дефектоскопии и широкого круга инженерных задач большой интерес представляют системы компьютерной томографии, позволяющие «увидеть» внутреннюю структуру изучаемого объекта (рисунок 46). Компьютерная томография позволяет получать трёхмерное изображение при рентгеновском просвечивании отливок и определять геометрию внутренних поверхностей и каналов, получая объемную картину расположения металлургических дефектов.