Механизм и технология гальванического цинкования. Структура и свойства гальванических покрытий.

1. Что такое цинк и каковы его коррозионные характеристики?

- Цинк представляет собой металл светло-серого цвета с голубоватым оттенком.

- Температура плавления составляет 419,5° С, а плотность 7,133 г/см 3 . В холодном состоянии цинк хрупок, а при температуре 100-150°С весьма пластичен, хорошо гнется и легко прокатывается в листы и фольгу толщиной до сотых долей миллиметра. При температуре >250° С он вновь становится хрупким и легко превращается в порошок.

- Металл можно паять используя активные флюсы, например, ZnCl2.

- Обладает средней твердостью, которая в значительной мере зависит от способа его получения и чистоты. Твердость цинковых покрытий колеблется от 0,4 до 2,0 ГПа.

- Большое влияние на скорость коррозии цинка оказывает величина рН среды. В интервале рН 7-12 цинк практически не растворяется. Скорость коррозии возрастает при отклонении от указанных значений.

Оцинковка является наиболее распространенным способом покрытия стали и чугуна для защиты от атмосферной коррозии. На эти цели расходуется приблизительно 40 % мировой добычи цинка.

Цинкование — это нанесение тонкого слоя цинка на изделие для придания ему требуемых характеристик (защита от коррозии, цвет, блеск, износостойкость и т.п.).

Широкое распространение цинкования объясняется анодным характером защиты. Потенциал цинка равен — 0,763 В, что отрицательнее потенциала черных металлов: стали, железа, чугуна, поэтому покрытие защищает их от коррозии электрохимическим путем. Защитные свойства покрытий сохраняются даже при малой толщине слоя, а также при наличии пор и обнаженных участков. Известны многочисленные примеры протекторного действия покрытия на оголенные участки стали, например, обрезанные края оцинкованного железа, поперечное сечение проволоки, непокрытая резьба гайки, если она навинчена на оцинкованный винт, и т. п.

Характеристики цинкового покрытия

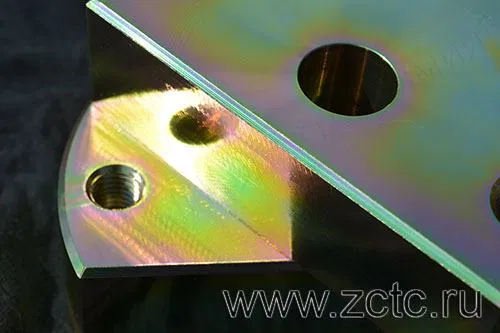

Ц.хр — радужное (желтое)

Ц.хр.бцв — бесцветное (белое)

Ц.хр.хаки — хаки (оливковое)

Ц.фос — с фосфатированием

Zink coating — англ. обозначение

6-50мкм (возможна и большая толщина)

Удельное электрическое сопротивление при 18оC

Допустимая рабочая температура

Анодный характер защиты стали покрытием в некоторых случаях может замениться катодным, и тогда коррозия происходит весьма интенсивно. Подобное влияние наблюдается под воздействием горячей воды при температуре выше 70°С (котельные установки, автоклавы). В сухом воздухе при комнатной температуре цинк почти не окисляется. Начиная с температуры 225°С, скорость окисления на воздухе быстро возрастает.

Во влажном воздухе и в морской воде, особенно в присутствии СО2 и SO2, цинк быстро разрушается даже при комнатной температуре, покрываясь поверхностной пленкой основных гидрокарбонатов. По мере накопления на поверхности продуктов коррозии и частичного заполнения ими пор скорость коррозии цинка уменьшается, и пленка служит дополнительной защитой. В горячей воде может начаться язвенная коррозия с образованием белых чашеобразных отложений вокруг газовых пузырей.

Особенно значительна скорость коррозии цинка в атмосфере промышленных городов и в тропиках.

При сильном нагревании на воздухе, особенно при наличии СО2, цинк сгорает, образуя оксид цинка. Цинк легко растворяется в растворах сильных кислот с образованием соответствующих солей и водорода.

При взаимодействии с разбавленными кислотами НСl и H2SO4 выделяется водород:

а с HNO3 — оксиды азота.

Растворы сильных щелочей окисляют цинк с образованием растворимых в воде цинкатов. Химически чистый цинк, в отличие от загрязненного примесями других металлов, растворяется в кислотах и щелочах медленно. Это происходит вследствие того, что водород, который при этой реакции должен выделяться, имеет высокое перенапряжение.

Цинк обладает низкой химической стойкостью при воздействии летучих продуктов, выделяющихся при старении таких органических материалов, какими являются синтетические смолы, олифы, хлорированные углеводороды. Покрытия цинком легко разрушаются, если они находятся в контакте или в закрытом объеме со свежеокрашенными или промасленными деталями.

Таким образом, защитное действие покрытия определяется в первую очередь его толщиной, зависящей от условий эксплуатации изделий. Далее речь пойдет о гальваническом цинковании.

Какую толщину цинкового покрытия выбрать?

Характеристика условий эксплуатации

Обозначение покрытия по

Эксплуатация в отапливаемых и вентилируемых помещения температура воздуха 25±10°С, и влажности 65±15%

Эксплуатация под навесом и в неотапливаемых помещениях; отсутствие воздействия атмосферных осадков; атмосфера загрязнена небольшим количеством промышленных газов; температура воздуха от -60 до +60°С, относительная влажность 95±3%

Эксплуатация на открытом воздухе; воздействие атмосферных осадков, туманов; атмосфера загрязнена промышленными газами, пылью; температура среды от -60 до +80°С, относительная влажность 95±3%

Эксплуатация в особых условиях

Примечание: хр — хроматная обработка покрытия

Защитные свойства могут быть значительно увеличены различными способами, наиболее распространенными из которых являются:

- образование на поверхности цинка хроматных пленок посредством химической обработки оцинкованных деталей в растворах, содержащих хромовую кислоту или ее соли; подобная операция называется пассивированием или хроматированием;

- образование на покрытии фосфатных пленок в результате обработки деталей в растворах, содержащих соли фосфорной кислоты;

- нанесение дополнительных лакокрасочных покрытий, при этом лучшие результаты получаются, если лакокрасочной операции предшествует фосфатирование.

2. Электролиты для нанесения покрытия.

Качество покрытий во многом определяется характером применяемого электролита.

Электролиты для цинкования можно разделить на две основные группы:

- Простые кислые (сульфатные, хлоридные, борфтористоводородные), в которых цинк находится в виде гидротированных ионов;

- Сложные комплексные, в которых цинк присутствует в виде комплексных ионов, заряженных отрицательно или положительно. Из комплексных электролитов известны цианидные, цинкатные, аммиакатные, пирофосфатные и другие.

От природы и состава электролитов зависят качество осадков на катоде и скорость процесса осаждения. Так как качество осадков и скорость процесса в значительной степени определяются характером и степенью изменения катодных потенциалов, то для сравнительной оценки электролитов цинкования (как и других видов покрытий металлами) лучше всего исходить из относительного расположения поляризационных кривых. Чем выше катодная поляризация, тем более мелкозернистые и равномерные по толщине осадки на катоде.

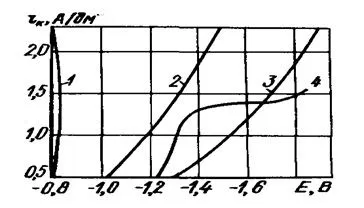

Сравнение поляризационных кривых показывает (рисунок 1), что наименьшая поляризация характерна для процесса цинкования в сульфатном электролите, наибольшая — в цианидном и близком к нему цинкатном.

Рисунок 1 — График катодной поляризации цинковых электролитов: 1 — сульфатный; 2 — аммонийный; 3 — цианистый; 4 — цинкатный.

В первом случае повышение плотности тока почти не сопровождается изменением выхода металла по току, в отличие от щелочных растворов, в особенности цианидных, где выход по току с ростом плотности тока уменьшается. Поэтому кислые электролиты пригодны для цинкования деталей простой конфигурации, ленты, проволоки. Они допускают применение больших плотностей тока, чем цианидные и, следовательно, отличаются большей скоростью наращивания покрытий. Осаждение цинка из сложных электролитов протекает при высокой рассеивающей способности, поэтому эти электролиты дают не только мелкозернистые, но и равномерные покрытия на деталях, как простой, так и сложной формы.

Перенапряжение водорода на цинке достигает значительной величины: при катодной плотности тока 1 А/дм 2 оно равно 0,75 В, а при 3 А/дм 2 — приближается к 1 В. В связи с этим катодный выход по току цинка в простых электролитах достигает 96-98 %; следовательно, на катоде происходит преимущественный разряд ионов цинка.

При нанесении покрытий в сложных электролитах происходит совместное выделение цинка и водорода. Скорость выделения водорода увеличивается по мере возрастания плотности тока, так как при этом возрастает потенциал выделения цинка. Выделение водорода приводит к значительному наводороживанию изделий, что ухудшает их механические свойства — уменьшается пластичность и увеличивается склонность стали к хрупкому разрушению. Поэтому в электролитах с низким выходом по току не допускается нанесение цинка на детали, изготовленные с пределом прочности 1400 МПа и более.

2.1 Простой кислый электролит.

Эти электролиты нашли наиболее широкое применение в промышленности. Использование их позволяет осаждать цинк с высокой скоростью. Кислые электролиты стабильны в работе, высокопроизводительны, сравнительно дешевы.

Удовлетворительные по внешнему виду осадки можно получать из простых кислых электролитов, содержащих только соль цинка и небольшое количество серной кислоты. Однако на практике для улучшения качества покрытия к раствору соли обычно добавляют поверхностно-активные вещества, а также соли щелочных металлов и вещества, сообщающие буферные свойства электролиту.

Основная реакция на катоде:

Концентрация цинка выбирается в зависимости от требуемой скорости процесса. Чем больше концентрация в растворе, тем выше допустимая плотность тока, но тем менее равномерны по толщине осадки цинка. Для цинкования деталей могут применяться растворы с концентрацией соли цинка от 20-30 до 700-800 г/л. Высококонцентрированные электролиты применяют на непрерывных агрегатах цинкования полосы, проволоки и труб.

Практически применяют электролиты с рН = 4-5, так как при большой кислотности раствора выход по току на катоде сильно снижается вследствие выделения водорода, а выход по току на аноде возрастает за счет химического растворения цинка. Нейтральные цинковые растворы также не пригодны для цинкования, поскольку в результате выделения водорода и подщелачивания среды у катода образуются гидроокиси, загрязняющие осадок и ухудшающие качество покрытия.

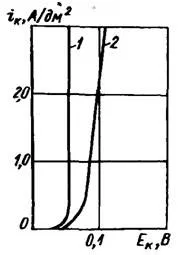

Для поддержания рН около 4,5 в электролит вводят буферные добавки — уксусную, чаще борную кислоту (20-30 г/л). Вместо уксусной кислоты целесообразно вводить ацетат натрия, который после прибавления серной кислоты дает эквивалентное количество слабодиссоциированной уксусной кислоты. Хорошими буферными свойствами обладает электролит, содержащий около 30 г/л сульфата алюминия или алюмокалиевых квасцов. В присутствии солей алюминия при рН=4,5 повышается катодная поляризация (рисунок 2) и осадки получаются светлыми, полублестящими мелкозернистой структуры.

Рисунок 2 — влияние сульфата алюминия на поляризуемость: 1 — без добавок; 2 — при наличие Al2(SO4)3.

Буферные свойства сульфата алюминия основаны на том, что при рН=4-4,5 он подвергается гидролизу с образованием H2SO4

К сульфатному электролиту добавляют иногда соли других, не выделяющихся на катоде, металлов, например, сульфаты или хлориды натрия и аммония (до 2 г-экв/л и более), главным образом для увеличения электропроводности растворов. При добавлении сульфатов повышается катодная поляризация, что способствует улучшению распределения металла по поверхности катода.

В случаях, когда к внешнему виду, коррозионной стойкости, макро- и микрораспределению цинкового покрытия предъявляются повышенные требования, в кислые электролиты вводят многокомпонентные органические блескообразователи, содержащие добавки для повышения рассеивающей, кроющей и выравнивающей способности, скорости осаждения покрытия и его блеска. Существуют блескообразователи, которые позволяют получать на деталях средней конфигурации из кислых электролитов достаточно равномерные по толщине и выравнивающие микропрофиль поверхности блестящие покрытия при высоких плотностях тока (до 10 А/дм 2 ). В качестве добавок к кислым электролитам широко применяют декстрин, глюкозу, желатин, столярный клей, фенолы, глицерин и другие.

Какие примеси вредны в кислом электролите?

Вредными примесями в кислых электролитах являются соли более электроположительных, чем цинк, металлов, например, соли меди (0,01 г/л), мышьяка (0,001-0,005 г/л), сурьмы (0,001-0,01 г/л), свинца, все соли азотной кислоты и некоторые органические вещества (скипидар, ацетон, клей) и др. В присутствии малых количеств (доли грамма на литр) электроположительных металлов в кислом цинковом электролите на катоде образуются губчатые осадки, вследствие выделения этих металлов на предельном диффузионном токе.

- Свинец, присутствующий в сульфатном электролите цинкования, в отсутствие хлоридов и декстрина не влияет на качество осадков цинка вследствие малой растворимости сульфата свинца, которая в нейтральной водной среде составляет примерно 0,01 г/л (считая на металл).

- В сульфатном электролите, содержащем добавки декстрина, и в электролитах, содержащих хлор-ион, осадок цинка на катоде темнеет уже при концентрации свинца около 0,05 г/л, а при концентрации 0,3 г/л и выше на поверхности катода образуется губчатый осадок черного цвета.

- Олово при концентрации до 0,3 г/л не оказывает влияния на внешний вид покрытия. С увеличением содержания олова до 1 г/л при плотности тока около 100 А/м2 катодные осадки становятся темными, рыхлыми, что объясняется восстановлением ионов олова на предельном диффузионном токе. Железо оказывает большое влияние на качество осадков цинка в электролитах с органическими добавками.

- Для удаления примесей электроположительных металлов предварительно подкисленный электролит прорабатывают постоянным током при низкой плотности тока.

- Соли железа удаляют в виде гидроокиси Fe(OH)3 после нейтрализации раствора бикарбонатом натрия и добавления перекиси водорода или персульфата щелочных металлов при нагревании до 70-100°С. После отстаивания осадка Fe(OH)3 раствор декантируют или фильтруют.

- В присутствии нитратов на катоде образуются губчатые осадки, включающие гидроокись цинка, образование которой объясняется восстановлением NO 3- до аммиака и гидроксиламина и подщелачиванием в связи с этим прикатодного слоя. Губка устраняется только при сильном подкислении электролита, которое при небольших плотностях тока вызывает значительное снижение выхода по току.

Для удаления вредных органических примесей применяют в зависимости от природы этих примесей проработку электролита постоянным током со свинцовыми анодами (при отсутствии в растворе хлор-иона) при ia = 500-1000 А/м 2 , обработку перекисью марганца, активированным углем и т.п.

Температура кислых электролитов поддерживается обычно в пределах 18-25 °С. При электролизе с высокими плотностями тока (>5·10 2 А/м 2 ) в электролитах, не содержащих органические добавки (например, при цинковании проволоки, ленты, листов), температуру повышают до 50 °С.

Плотности тока на катоде в неперемешиваемых электролитах составляют не выше 200-300 А/м 2 . При перемешивании электролита сжатым воздухом допустимый верхний предел плотности тока может быть значительно увеличен в зависимости от состава и температуры электролита, вида покрываемых изделий (детали, проволока, лента, листы).

Значительно увеличиваются допустимые плотности тока (до 200-500 А/м 2 ) и улучшается декоративный вид осадков цинка при электролизе с применением ультразвука. Катодные выходы по току колеблются в пределах 95-100% в зависимости от рН, t и iк.

Аноды для цинкования в кислых электролитах изготавливают, как правило, из чистого электролитического цинка (99,8-99,9% Zn), который может содержать не более 0,03% свинца, 0,02% кадмия, 0,002% меди, 0,04% железа и 0,001% олова.

Во всех кислых электролитах аноды растворяются с высоким выходом по току, который при рН-1-2 составляет более 100% вследствие коррозии.

Во избежание загрязнения электролита анодным шламом аноды следует заключать в чехлы из фильтровальной ткани или хлорина. Рекомендуется применять цинк, содержащий 0,05-0,2% магния и 0,25-1% кальция. Аноды из такого цинка в меньшей степени образуют шлам и растворяются с малым выходом по току, благодаря чему электролит более устойчивый.

В последнее время получили распространение литые аноды разных конфигураций: в виде шариков, цилиндриков и др., которые загружают в сетчатые корзины из титана. Применение анодов такой формы позволяет полнее использовать металл и сократить его расход по сравнению с пластинчатыми анодами.

Примерные составы и режим работы кислых электролитов приведены в таблице 2.

Цинкование металла: что это такое, назначение, виды, плюсы и минусы каждого метода

Металл повсеместно используется в производстве, так как это прочный и надежный материал. Однако хорошо известно, что даже он, под воздействием кислорода, повышенной влажности, солей или агрессивной среды, имеет свойство самопроизвольно разрушаться.

Существует большое количество методов защиты металла от коррозии. Одним из самых действенных является цинкование. В этой статье мы разберемся с тем, что такое цинкование и какие технологии защиты металла с помощью цинкования существуют.

Для чего на металл наносят слой цинка

При цинковании металла на поверхность металлического изделия наносят тонкий слой цинка. В этом соединении – металл плюс цинк – образуется так называемая гальваническая пара. В ней сталь имеет меньшую степень электроотрицательного заряда, а цинк – большую.

Получается, что при цинковании, под воздействием на материал агрессивной среды, кислорода, солей или влажности, коррозии подвергается цинк, а сталь остается в целости и сохранности до тех пор, пока цинковое покрытие полностью не разрушится.

В тех же местах, где цинк почти разрушился, он все еще продолжает выступать в качестве анода – очень медленно растворяется, таким образом продолжая защищать поверхность металла от электрохимической коррозии.

При цинковании металл становится:

- Устойчивым к перепадам температур;

- Устойчивым к влиянию агрессивной среды;

- Устойчивым к процессу окисления;

- Твердым и прочным;

- Менее подверженным разрушению.

Какими свойствами обладает оцинкованный металл?

Срок службы оцинкованного металла увеличивается в разы. Согласно нормативным актам, в зависимости от технологии, он может составлять от 25 лет. Кроме того, так металл становится менее подверженным ударам и истиранию. А вот вес оцинковка практически не увеличивает. Обработанный металл можно без опасения использовать на открытом воздухе или во влажной среде – способ цинкования помогает сохранять высокую устойчивость к пресной и соленой воде.

Оцинкованные металлические детали проще поддаются сварке точечной и шовной. Но в этом случае сварные швы необходимо дополнительно обработать, иначе на них будет отсутствовать цинковое покрытие, и металл будет подвержен коррозии.

Металл, покрытый цинковой пленкой хорошо принимает форму на изгиб в листовых материалах и профилях, а также сохраняет целостность даже после штамповочной обработки или разрезания ножницами.

Где применяется оцинкованный металл?

Оцинкованная сталь – популярный материал, благодаря его небольшой стоимости и прочности.

В первую очередь, цинкование широко используется при строительстве. Из него изготавливают металлочерепицу, настил, кровельные профилированные листы, ворота и звенья для заборов, несъемные опалубки и многое другое.

В водосточных системах тоже не обходится без оцинкованной стали. Водогазопроводные трубы для воздуховодов, вентиляций и дымоходов также делают из нее.

Из оцинкованной стали строятся здания из сэндвич-панелей, которые имеют самый быстрый срок возводимости.

Часто оцинкованный металл используют при вытяжке, вальцовке и гибке.

Методы цинкования

Каким именно методом стоит наносить цинк на металл, зависит от нескольких факторов: условия эксплуатации и характеристики, которые в результате должны быть присущи защитному слою. Также следует заранее выбрать толщину наносимого цинка, так как от этого зависит, сколько времени и при какой температуре будет продолжаться процесс цинкования.

На сегодняшний день выделяют 7 видов цинкования:

- Горячее цинкование;

- Цинкирование;

- Холодное цинкование;

- Гальванический метод;

- Диффузионное цинкование;

- Шоопирование;

- Газодинамическое цинкование.

Для того, чтобы точно правильно определиться с методом, давайте подробно рассмотрим каждый из них.

Горячее цинкование

На первый взгляд, это самый простой метод покрытия металла цинком: материал просто погружают в резервуар с расплавом цинка, нагревают до 400 градусов Цельсия, а затем вынимают уже оцинкованную деталь.

Для того, чтобы этот процесс произошел, необходимо предварительно произвести многостадийную подготовку металла с использованием различных ванн.

Этот метод считается самым надежным и долговечным. Антикоррозионная стойкость такого покрытия приравнивается к прочности нержавеющей стали. Горячее покрытие ложится равномерно, заполняет все трещины, мелкие неровности и труднодоступные места. При нем можно достичь толщины цинкового слоя до 150-200 мкм.

Плюсом метода также можно отметить его невысокую стоимость (например, в 4 раза дешевле нержавеющей стали). Получается очень выгодное взаимоотношение цены и времени, которое это покрытие прослужит.

Конечно же, стоит отметить, что эта технология долговечнее лакокрасочных покрытий. Это позволяет экономить и в перспективе: раз детали служат дольше, их дольше не придется менять.

При нанесении цинка горячим способом получается покрытие без стыков. На него не придется наносить финишный слой краски – в данной технологии цинк сам по себе имеет благородный вид.

Однако жидкий цинк быстро застывает, из-за чего могут образовываться неровности, наплывы толщиной до 1 мм. Это критично для тех деталей, на которых находится резьба и деталей с узкими отверстиями.

Накладываются ограничения и на размер детали из-за того, что ванна с расплавом цинка не может быть большого объема.

В ходе процесса происходят большие энергопотери, так как цинк приходится постоянно подогревать до необходимой температуры. Учитывайте, что тонкий или некачественный металл под воздействием высокой температуры может деформироваться.

Также нужно знать, что для применения данного метода вам придется привезти деталь в цех, так как горячее цинкование возможно осуществить только в специально оборудованном помещении. За транспортировку изделий, конечно же, тоже придется заплатить. Так что, если вам требуется обработать большое количество металла, услуга может оказаться не такой уж дешевой.

К тому же, в России предприятий, которые производят оцинковку методом горячего цинкования, насчитывается всего около 100. Из-за большой удаленности от этих предприятий совсем небольшой процент населения может воспользоваться технологией. И все же желающих всегда много, поэтому порой приходится ждать своей очереди несколько месяцев.

Цинкирование

Цинкирование – самый передовой метод защиты металла от коррозии, относительно новый для Российского рынка. Это прямая альтернатива горячему цинкованию.

Цинкирование составом класса Zinker, в отличие от цинконаполненных ЛКМ (холодного цинкования), не требует перекрытия финишными слоями, благодаря уникальному полимеру и особой форме частиц, которые обеспечивают катодную защиту цинка на протяжении всего срока службы. Применяется как самостоятельное покрытие, по аналогии с горячим цинкованием, однако, при необходимости, может использоваться как грунт под различные ЛКМ и огнезащитные материалы. Не разрушается под действием УФ-излучения. Цинкирование, в отличие от горячего цинкования, применяется для защиты крупногабаритных, полых, тонкостенных, сваренных внахлест изделий.

После нанесения получается сверхпрочный, тонкий, ровный защитный слой благородного серого цвета, а при помощи насадки скотч-брайт возможно добиться и металлического блеска.

Состав Zinker эластичен, устойчив к вибрационным, ударным нагрузкам и к истиранию.

Для того, чтобы подготовить изделие к Цинкированию, необходимо применить абразивно-струйный, или механический способ зачистки. На изделии не должно остаться неровностей, острых кромок, заусенцев, прожогов, остатков флюса и тому подобного.

Если изделие покрыто жировым слоем, его моют с помощью моющих средств. Если поверхность раньше была окрашена, то краску также смывают, а поверхность потом обезжиривают.

Далее наносят необходимое количество слоев (для достижения определенной толщины). Это нужно сделать не позднее, чем через 12 часов после очистки, если детали находится на открытом воздухе, и 48 часов, если они находятся в помещении.

Наносить цинковый состав можно любым удобным способом:

- Кистью;

- Валиком;

- Методом пневматического распыления;

- Методом безвоздушного распыления;

- Методом окунания;

- Из аэрозольного баллона.

При Цинкировании не нужно ждать, когда высохнет первый слой – можно тут же наносить следующие. Наносить можно даже на влажную поверхность – только избегать наличия капель или слоя льда.

Толщина наносимого слоя составляет от 40 до 160 мкм (для конструкций с незначительными деформациями – до 200 мкм). Обладая хорошей адгезией сразу после нанесения, цинковый слой со временем еще упрочняется под воздействием среды. Срок службы изделия с таким покрытием будет составлять не менее 25 лет.

После покрытия изделия цинком необходимо подождать час-полтора до кантования. Через пару дней оцинкованное изделие можно начинать эксплуатировать.

Цинкирование применяется в качестве самостоятельного покрытия и не требует перекрытия финишными слоями.

Применяют Цинкирование во многих областях: в промышленном и гражданском, дорожном и транспортном строительстве, в сельском хозяйстве, при строительстве гидросооружений,на объектах ТЭК, для защиты ответственных конструкций в любой среде, в том числе сильноагрессивной.

Эту технологию можно использовать даже для утолщения слоя цинкового покрытия, которого оказывается недостаточно для агрессивных сред. Также очень интересно, что у покрытия есть способность “самозалечиваться”: при образовании больших сколов (до металла) или появлении царапин покрытие легко их затянет; при больших повреждениях оно остановит дальнейший процесс коррозии.

Получается, что Цинкирование совмещает в себе все лучшее от других методов:

- Можно проводить прямо на месте, без демонтажа деталей;

- Проведение процедуры возможно как зимой, так и летом – при температуре от -35 до +50 градусов и влажности до 90%;

- Покрывать слоем цинка можно детали любого размера и толщины;

- Этим способом можно восстанавливать поврежденные поверхности;

- Можно восстанавливать детали, на которые раньше был нанесен цинк любым другим способом;

- Стойкость к механическим повреждениям, ударам;

- Поддаются Цинкированию даже плохо цинкуемые стали, такие как 09Г2С;

- Эстетически привлекательное покрытие – ровное, благородного серого цвета;

- Электрохимический способ защиты;

- Применяется для морской среды;

- Способность к самовосстановлению;

- Хорошая адгезия сразу после нанесения.

К минусам Цинкирования можно отнести то, что оно не используется при взаимодействии поверхности с нефтепродуктами и при обработке резьбовых изделий.

Цинкирующее покрытие не предназначено для сопротивления сильному абразивному воздействию.

Также необходимо знать, что при цинкировании на открытом воздухе, необходимо сооружение навесов для того, чтобы защитить процесс от попадания снега и дождя во время нанесения цинкирующего состава.

Холодное цинкование

Холодное цинкование не является как таковым цинкованием, так как в этом случае при нанесении цинка не образуется гальванической пары Fe-Zn. Это многослойная система лакокрасочных материалов, состоящая из цинкосодержащей краски, применяемой в качестве грунта, промежуточного слоя и финишного слоя.

На предварительно подготовленную металлическую поверхность, наносится раствор с содержанием цинка от 50% до 96%. При нанесении используют кисть, валик или пульверизатор.

Недостатком всех многослойных систем, состоящих из грунтовых финишных и промежуточных слоев, является просушка каждого отдельного слоя перед нанесением следующего, что существенно снижает скорость производства изделий.

Данные системы обладают неплохой адгезией. Дополнительным плюсом является то, что изделие из металла не нужно придавать большой подготовке – флюсовка не требуется, лишь очищение от ржавчины и грязи.

Как мы уже отметили раньше, при холодном цинковании не образуется гальванической связи между металлом и покрытием, и поэтому как такового взаимодействия металла с цинком не происходит. То есть эффект данной технологии – барьерный, электрохимической защиты металла в нем не предусматривается. Поэтому соединение не обладает высокой прочностью и долговечностью, как это присуще всем технологиям цинкования.

Также цинковые покрытия обладают протекторным действием только до тех пор, пока они способны активно растворяться под действием внешней коррозионной среды. Если же цинк теряет способность активно растворяться, то его катодное защитное действие снижается вплоть до полного исчезновения. В холодном цинковании при отверждении полимерная пленка способна блокировать растворение цинка. В таких условиях протекторная защита невозможна.

Холодное цинкование – это экономный вариант антикоррозионных покрытий, но слабо относящийся к цинкованию.

Гальванический метод

Для данного метода используется электролитический раствор. Электролит кладут в ванну и пропускают через него ток. Анодом в данном процессе выступают цинковые пластины, а катодом – детали из металла. Ток действует на цинк таким образом, что цинк растворяется в электролите, вследствие чего его ионы равномерно оседают на металле.

Гальванический метод используется в неагрессивных средах, так как толщина слоя нанесенного цинка будет составлять всего до 20 мкм. Зато именно при этой технологии деталь будет обладать красивым металлическим блеском: светло-серым, матово-белым или сине-голубым. Цвет будет зависеть от толщины покрытия.

Главным плюсом метода является то, что цинк распределяется по всей поверхности равномерно, без наплывов.

Однако гальваническое покрытие не стойко к истиранию, к тому же, при увеличении толщины, сталь может приобрести так называемую “водородную хрупкость”, к тому же, это одна из самых дорогих технологий.

Диффузионное цинкование

Диффузтонное цинкование дает высокую прочность и идеальную ровность.

При этом методе металл помещают в цинкосодержащую смесь, а затем – во вращающийся герметичный контейнер. В контейнере выполняются два условия: пониженное давление (0,1 атмосферы) и высокая температура. В результате перехода атомов цинка в газообразное состояние и происходит процесс цинкования. Так образуется защитный слой, толщиной больше 15 мкм. Оцинкованная деталь приобретает большую устойчивость к коррозии и повышенную прочность поверхности. К тому же, очень высока и адгезия такого покрытия – отделить один материал от другого становится практически невозможно.

Подготовка деталей к цинкованию в данной технологии схожа с той, которую необходимо проделывать при горячем цинковании – хорошо очистить и офлюсовать.

Процесс самой обработки является полностью экологически безопасным, что, несомненно, относится к плюсам. Также обрабатываемая деталь не облагается большим количеством критериев: в этом случае можно в большом диапазоне регулировать толщину накладываемого слоя и сохранять сложные геометрические формы покрываемой цинком детали.

Недостатком диффузионного метода можно назвать непривлекательный вид получающихся деталей грязно-серого цвета. Поэтому эта технология чаще всего используют там, где внешний вид деталей не так уж важен – для изготовления гаек, болтов, метизов и тому подобного. Также нужно иметь в виду, что особенности технологии не позволяют обрабатывать большие по размеру детали.

Будьте осторожны, если находитесь рядом в момент цинкования: процесс может быть опасен для здоровья из-за появления цинковой пыли в воздухе.

Шоопирование

Этот способ назван так по имени инженера Макса Ульриха Шоопа. Его специфика заключается в том, чтобы нанести металлический слой на деталь путем распыления горячего состава. Процесс происходит под давлением сжатого воздуха, поэтому для него используется специальный аппарат – шприц-пистолет.

При этом методе формируется устойчивая пленка, которая служит как бы грунтовым покрытием для последующего нанесения лакокрасочного слоя.

Шоопирование внешне очень похоже на сварку. Главное отличие в предназначении: в случае сварки – это соединение деталей, в случае шоопирования – защита поверхности от коррозии.

Для шоопирования может быть использован как чистый металл, так и сплав. Однако стоит учесть, что нужно использовать те сплавы, температура плавления которые превышает 250 градусов Цельсия. Поэтому расплавленный цинк для шоопирования подходит отлично.

Применение этой технологии достаточно широко. Шоопированием покрывают мелкие изделия: шурупы, болты, гайки и тому подобное. Также таким способом покрывают тару, используемую в химической и транспортной промышленности, например, для судостроения, железнодорожных деталей, самолетостроении. Удобно восстанавливать изношенные детали. Больше всего этот способ полезен для самофлюсующих припоев.

Однако шоопирование не позволяет полностью избавиться от окисления, так как при самом процессе возникает большой риск коррозии деталей из-за соединения металлизируемой поверхности с жидким сплавом.

Этот процесс достаточно опасен, так как при распылении выделяется пыль сплава, в которой очень высока концентрация свинца – порой больше допустимых норм. Все вокруг оказывается загрязнено свинцом – рабочие места, оборудование, одежда, кожные покровы рабочих.

Газодинамическое цинкование

Для этого способа используется цинковый порошок, который смешивают с керамическими или металлическими частицами.

При газодинамическом цинковании требуется сверхзвуковой поток. В процессе кинетики мелкодисперсного металла в струе газа разгоняется цинковый порошок и приваривается к детали. Температура, при которой происходит процесс может быть холодной или подогретой не выше 700 градусов.

Перед применением метода обязательна подготовка поверхности изделия механическим или абразивным способом.

Если при контакте порошка с деталью получается изменение пластического типа, то энергия из кинематической переходит в адгезионную и тепловую. Благодаря этому процессу получается очень плотный слой покрытия. Толщина же этого покрытия зависит от температуры нагрева и давления.

Порой при таком способе используют дополнительный материал – из металла или керамики. Это помогает повысить плотность и снизить пористость покрытия.

Такой способ цинкования используют во многих областях. Например, осуществляют ремонт деталей и отливок из легких сплавов, восстанавливают посадочные места в подшипниках.

Газодинамическая обработка хороша тем, что позволяет обрабатывать детали любого размера, наносить порошок любой толщины и, например, только на дефектные места. Также этим методом можно пользоваться в любых климатических условиях – при любом давлении, при любом температурном режиме, при любой степени влажности.

Этим способом можно пользоваться “на местах”, так как есть возможность переносить аппаратуру в любую точку.

Однако этот метод очень ограничен в материалах, на которые можно наносить покрытие. Это только пластичные металлы: цинк, алюминий, никель, медь и сплавы на основе этих металлов.

Какой метод цинкования металла советуют выбирать эксперты

Как мы выяснили, каждый способ нанесения цинка на изделие имеет свои плюсы и минусы. Важно понимать, какие именно изделия нужно обрабатывать, какого эффекта нужно добиться и в каких условиях детали будут использоваться.

Самая выгодная технология – с точки зрения получаемой прочности – это горячее цинкование. Ее главный недостаток – это стоимость услуги. Остальные недочеты относятся скорее к организации производства, чем к процессу и результату: ограничение конструкций по габаритам, большие очереди на предприятия, низкое качество работ и невозможность ремонта.

Хорошая альтернатива горячему методу – Цинкирование. Оно исключает недостатки горячего цинкования, делая процесс не только качественным, но и удобным и доступным. Здесь из недостатков можно указать только то, что цинкирующий состав не может прямо взаимодействовать с нефтепродуктами и не подходит для мелкого крепежа.

А вот диффузное цинкование и шопирование отлично подойдут для мелкого крепежа.

Гальванический метод, больше всего подойдет для внешнего покрытия, поскольку нанести покрытие на труднодоступные места невозможно из-за отсутствия электрической проводимости

Холодное цинкование – самый бюджетный вариант. Он подходит для тех, кто не располагает средствами, но все-таки хочет защитить металл. Однако, обладающим таким желанием, мы можем посоветовать просто нанести на изделия стандартные ЛКМ и не переплачивать за маркетинг.

Однозначно можно сказать одно – для обеспечения ровного покрытия, которое долго прослужит, эксперты рекомендуют обратиться к специалистам.

Источник https://zctc.ru/sections/zinc

Источник https://zinker.ru/blog/tsinkovanie-metalla-chto-eto-takoe-naznachenie-vidy-plyusy-i-minusy-kazhdogo-metoda/